Caseïne

Caseïne is het belangrijkste eiwit in koemelk. Het vormt het basisingrediënt van kaas en wordt in de vorm van caseïnaat volop toegepast in de voedingsmiddelenindustrie.

Caseïne kan verdeeld worden in zure caseïne en rennet caseïne. Zure caseïne wordt verkregen door ondermelk aan te zuren tot het iso-elektrische punt (± pH 4,6) van caseïne, terwijl rennet caseïne ontstaat door enzymatische stremming.

Er wordt in de voedingsmiddelenindustrie echter steeds meer gebruikt gemaakt van caseïnaat in plaats van caseïne, omdat caseïnaat veel beter oplosbaar is dan caseïne. Caseïnaat, over het algemeen natrium- of calciumcaseïnaat, wordt vaak gebruikt als emulgator of vochtbinder in vleesproducten. Hierdoor drogen deze producten minder snel uit en wordt de houdbaarheid verlengd. Daarnaast wordt caseïnaat toegepast als eiwitbron, schuimstabilisator of ingrediënt van melk- of roomvervangers. Wanneer men het zoutgehalte in een product zo laag mogelijk wil houden, wordt de voorkeur gegeven aan calciumcaseïnaat.

Productie caseïnaat

Zowel de productie van natriumcaseïnaat als calciumcaseïnaat worden hieronder toegelicht. Beide producten ontstaan door reactie van zure caseïnewrongel of zure caseïnepoeder met loog. Vandaar dat eerst de productie van zure caseïne wordt besproken.

Zure caseïne

Grondstof

Er wordt gebruik gemaakt van (vetarme) ondermelk, omdat de aanwezigheid van vet de kwaliteit en houdbaarheid van de caseïne sterk verlaagt. Het ontromen moet dan ook zorgvuldig gebeuren.

De rauwe magere melk moet van goede kwaliteit zijn, omdat micro-organismen de kleur en de consistentie van de caseïne negatief kunnen beïnvloeden. Het is daarnaast niet mogelijk om de melk intensief te verhitten, omdat de verschillende melkcomponenten hierdoor ongewenste reacties kunnen aangaan en de kleur van de caseïne te donker wordt. Vandaar dat de melk vaak niet alleen wordt gepasteuriseerd, maar ook wordt gemicrofiltreerd.

Pasteuriseren

De rauwe ondermelk wordt gedurende 15 à 20 seconden gepasteuriseerd bij 72°C.

Aanzuren

Door het aanzuren van de melk tot het iso-elektrische punt van caseïne, welke tussen pH 4 en 4,8 kan liggen, wordt de negatieve lading van de caseïne micellen opgeheven door de aanwezige waterstofionen. Hierdoor vindt coagulatie van de caseïne micellen plaats.

Het aanzuren kan op twee manieren plaatsvinden: anorganisch of organisch. Voor het gebruik van caseïne of caseïnaat in voedingsmiddelen wordt de voorkeur gegeven aan biologisch aanzuren.

Anorganisch aanzuren

Na het pasteuriseren wordt de ondermelk gekoeld tot ongeveer 32°C. Met behulp van zoutzuur of zwavelzuur wordt de pH van de ondermelk verlaagd tot een pH tussen 4,3 en 4,6. Vervolgens wordt het geheel met behulp van een warmtewisselaar opgewarmd tot 40 à 45°C en gedurende 2 minuten op deze temperatuur gehouden. Gedurende deze periode worden caseïneaggegraten gevormd.

Biologisch aanzuren

Na het pasteuriseren wordt de ondermelk gekoeld tot ongeveer 25°C. Aan de ondermelk wordt een niet-gasvormende mesofiele starter toegevoegd, die in ongeveer 15 uur voor de gewenste pH daling zorgt. Het aanzuren mag niet te snel verlopen, omdat dit tot een ongelijkmatige kwaliteit en verminderde opbrengt kan leiden. Wanneer de gewenste pH is bereikt, wordt het geheel geroerd en met behulp van een warmtewisselaar opgewarmd en even bij 50 à 55°C gehouden.

Wassen

Voordat er met wassen wordt gestart, wordt de gevormde wei met behulp van een decanter afgescheiden, zodat er minder waswater nodig is. Vervolgens wordt de caseïne bij een temperatuur tussen 45 en 60°C in 2 tot 3 stappen in tegenstroom gewassen met water, zodat de wei-eiwitten, lactose en zouten worden verwijderd. Na iedere wasstap wordt een deel van het waswater in de decanter van de caseïne gescheiden. Het centrifugeren na de laatste stap levert caseïne met een drogestofgehalte tussen 40 en 45%, zodat tot drogen kan worden overgegaan.

Zowel uit de wei als uit het waswater kan caseïne worden teruggewonnen met behulp van een centrifuge. Na oplossing in loog kan deze caseïne worden teruggevoerd naar de uitgangsmelk.

Drogen

Met behulp van hete lucht wordt de caseïne gedroogd tot een vochtgehalte van 12%. Dit drogen kan op verschillende manieren gebeuren. Wanneer er gebruik wordt gemaakt van een tweetraps droogproces, is de droogtemperatuur van de eerste stap 50 à 55°C en van de tweede ongeveer 65°C.

Vermalen

Na het drogen wordt de caseïne vermalen tot poeder met een deeltjesgrootte van 0,64, 0,42 of 0,32 mm.

Caseïnaat

Verdunnen

Bij de productie van caseïnaat kan worden uitgegaan van zure caseïnewrongel of zure caseïnepoeder. Er wordt echter meestal de voorkeur gegeven aan zure caseïnewrongel. Onafhankelijk van de te gebruiken grondstof moet het drogestofgehalte door toevoeging van water worden verlaagd tot 18 tot 24%. De viscositeit van de oplossing wordt anders te hoog, doordat het product praktisch alleen uit eiwit bestaat.

Nat malen

Het mengsel wordt naar een colloidmolen gepompt, waarin de deeltjesgrootte van de suspensie wordt verlaagd en een dikke pasta ontstaat. Door deze verkleining van de deeltjesgrootte wordt de oplossnelheid van de later toe te voegen loog verhoogd.

Dit nat malen vindt plaats bij een temperatuur onder de 45°C, omdat er bij hogere temperatuur meer kans is op reagglomeratie. De ontstane slurrie wordt vervolgens opgevangen in een dubbelwandige tank voorzien van een krachtig roerwerk.

Toevoegen van loog

Aan de slurrie wordt gecontroleerd een verdunde loogoplossing toegevoegd, totdat de gewenste pH-waarde van 6,7 is bereikt. Bij deze pH-waarde is de viscositeit van de oplossing het laagst.

Het te produceren product bepaald de te gebruiken loogoplossing:

-

Natriumcaseïnaat

Voor de productie van natriumcaseïnaat wordt voornamelijk gebruik gemaakt van een 2,5 M of 10%-ige natronloogoplossing. Voor specifieke doeleinden kan ook gebruik worden gemaakt van een natriumbicarbonaat- of natriumfosfaatoplossing. Na het bereiken van de gewenste pH, moet het geheel zo snel mogelijk worden opgewarmd tot 60 à 75°C. De viscositeit zou anders te sterk toenemen. Het oplossen van de loog neemt 30 tot 60 minuten in beslag. -

Calciumcaseïnaat

Het oplossen van de calciumhydroxide-oplossing neemt vergeleken met de natronloogoplossing veel meer tijd in beslag. Vandaar dat men de caseïne vaak eerst oplost in ammoniak. Vervolgens wordt in sucrose opgeloste calciumhydroxide toegevoegd en deze calciumcaseïnaatoplossing gewalsdroogd. Het grootste gedeelte van de ammonia verdampt tijdens dit droogproces.

Voorverhitten

Om het verstuiven zo efficiënt mogelijk te laten verlopen, wordt de caseïnaatoplossing voorverwarmd tot 80 à 90°C. Op deze manier wordt de viscositeit van de oplossing zo laag mogelijk gehouden en kan worden gewerkt met een oplossing met een drogestofgehalte tot 24%.

Drogen

Doordat het drogestofgehalte van de te drogen voeding laag is, wordt de voorkeur gegeven aan verstuiven met behulp van een nozzle. Bovendien wordt het aangeraden om in 2 stappen te drogen. Nadat het natriumcaseïnaat in een sproeidroogtoren bij een luchttemperatuur van 200 tot 230°C is gedroogd tot een vochtgehalte van 10 à 12%, wordt het vochtgehalte extra verlaagd met behulp van een wervelbeddroger.

Voedselveiligheid & Hygiënisch Ontwerp

De meeste zuivelprocessen vinden plaats bij een relatief hoge pH en onder natte omstandigheden waar allerlei micro-organismen zich kunnen ontwikkelen – waaronder de ziekteverwekkenden. Het is daarom van groot belang dat de gehele installatie gebouwd is volgens hygiënisch ontwerp – en zo reinigbaar tot op microbieel niveau. Een desinfectiestap kan na reiniging alle overgebleven vegetatieve micro-organismen af te doden.

In geval delen van de procesapparatuur niet volledig leeg kunnen lopen, verliest de apparatuur ook na reiniging na enige tijd zijn schoonstatus en moet deze voor aanvang van productie altijd opnieuw gereinigd en gedesinfecteerd worden.

Onderhoud zonder hindernissen

Gemiddeld wordt er op de vestiging in Wörgl 700.000 tot 800.000 liter melk per dag verwerkt. Deze melk wordt eerst op de boerderijen in Tirol opgehaald. De logistiek is geavanceerd: Tirol Milch heeft meer dan 20 melkwagens op de weg die melk ophalen, deels over de allersmalste bergwegen. Daarbij worden wel zes verschillende melksoorten opgehaald bij 3000 melkveebedrijven. De soorten worden strikt gescheiden gehouden, zodat er geen kans is op vermenging.

BEHOEDZAME OMGANG MET NATUURLIJKE HULPBRONNEN

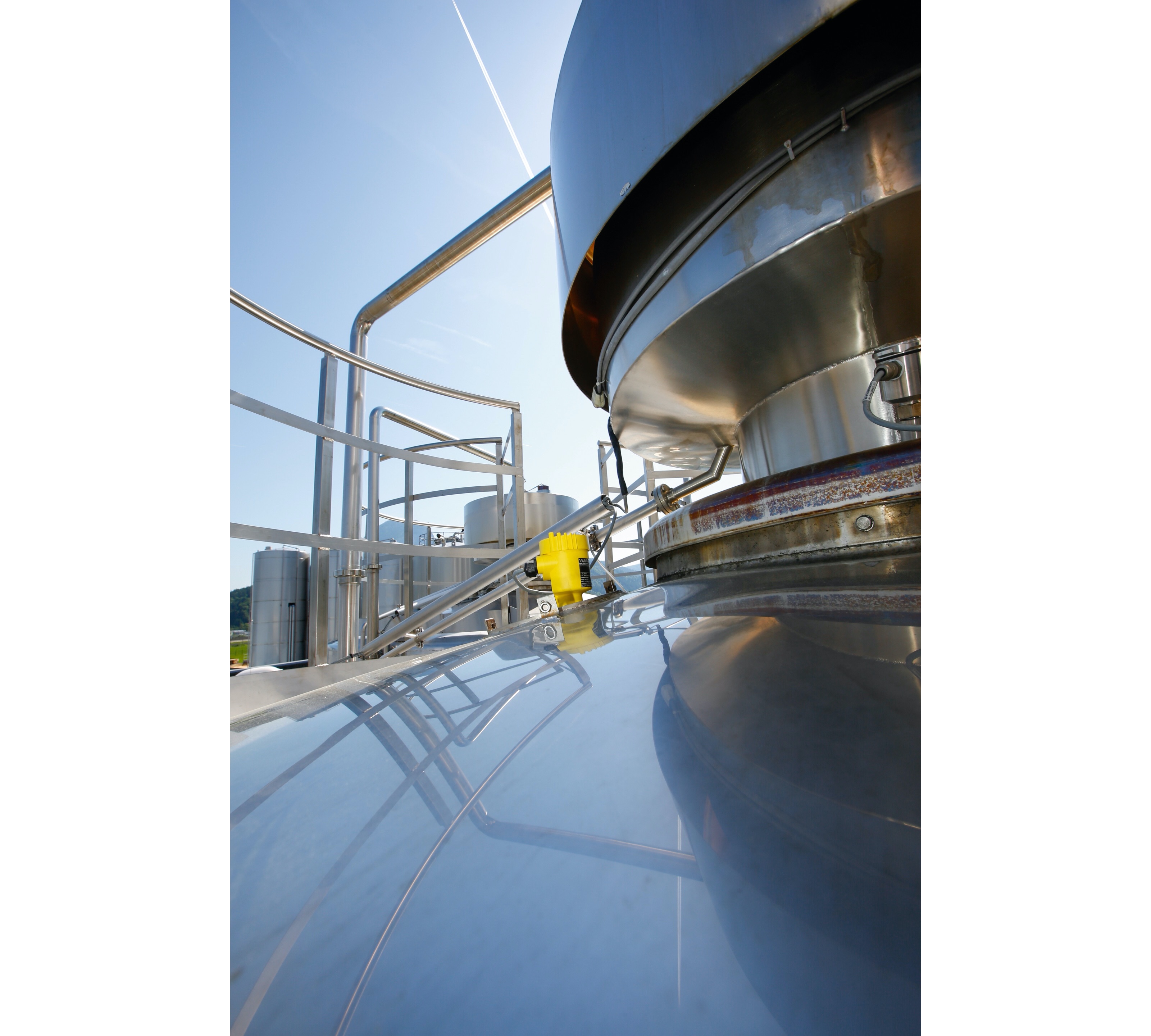

VEGAPULS 64 meet het niveau bij de productie van wei

De verbondenheid met de natuur, de bescherming van het milieu en de behoedzame omgang met natuurlijke hulpbronnen zijn bij Tirol Milch voelbaar. Zo is de fabriek al jarenlang meester in het besparen van energie, elke liter melk is herleidbaar en elk bijproduct wordt benut. Dit vereist gedisciplineerde processen, vooral bij het onderhoud. VEGA-sensoren dragen ertoe bij dat deze werkzaamheden nu nog sneller kunnen worden afgewikkeld.

De fabriek van Tirol Milch in Wörgl, een bedrijf dat bij de Berglandmilch-groep behoort, is tot ver over de grenzen van Tirol bekend om zijn kaas. Op de locatie worden weliswaar ook yoghurt, boter en chocoladepudding geproduceerd, maar ca. tweederde van het opgehaalde melkvolume komt daadwerkelijk in de kaasfabriek terecht. Deze is in mei 2014 in bedrijf gesteld en is nu de op één na grootste kaasproducent van Oostenrijk.

Integratie van stof- en energiestromen

De nauwe samenwerking met de melkveehouders zorgt voor een speciale verbondenheid met de regio, die uiteindelijk ook in de technologie wordt weerspiegeld. Om de grote hoeveelheden energie te genereren die voor de productie van melkproducten nodig zijn, bijvoorbeeld voor het indampen, voor het koelen van de melk of voor het reinigen van de tanks, zijn alternatieve energiebronnen beschikbaar, bijvoorbeeld een PV-systeem met zonnepanelen en een eigen houtsnipperinstallatie. Bovendien worden alle energiestromen met elkaar gecombineerd, zodat het verbruik laag blijft. De dure procestechniek loont: de fabriek in Wörgl werd onlangs nog onderscheiden met de prijs voor het meest milieuvriendelijke melkbedrijf van Europa.

VEGAPULS 64 maakt onderhoudswerk makkelijker

De samenwerking met VEGA dateert al van lang geleden. Momenteel wordt gebruik gemaakt van 10 tot 12 radarniveausensoren van VEGA. Maar Martin Schneider, hoofdelektricien bij Berglandmilch, zou er graag nog meer hebben, zoals hij aan de hand van het voorbeeld van de weitanks toelicht.

De samenwerking met VEGA is al lang geleden gestart. Momenteel wordt gebruik gemaakt van 10 tot 12 radarniveausensoren van VEGA. Maar Martin Schneider, hoofdelektricien bij Berglandmilch, zou er graag nog meer hebben, zoals hij aan de hand van het voorbeeld van de weitanks toelicht. In het verleden werden veel tanks wel uitgerust met niveaumeting, maar deze werden meestal in het kader van een complete order uitgeleverd. In de praktijk bleek deze opzet niet altijd even gelukkig uit te pakken, omdat de leveranciers van installaties geen niveaumeetspecialisten waren. Standaard werd vaak een verschildrukmeting met sensoren vlakbij de bodem meegeleverd. Dit was vanuit een oogpunt van onderhoud zeer arbeidsintensief, zegt Schneider. „Bij het reinigen van de weitanks ontstonden er bijvoorbeeld steeds weer mechanische beschadigingen aan het membraan in de druksensoren, wanneer er bijvoorbeeld weer eens een steeksleutel in de tank viel.“ Een andere situatie: de tanks worden regelmatig zeer grondig geïnspecteerd. Hiertoe klimt er een melktechnoloog naar binnen en beoordeelt de tanks aan de binnenkant. Ook hier bestond bij elke inspectie het gevaar dat de druksensoren in de bodem beschadigd zouden worden.

Hoop in vervulling

Daar kwam nog bij dat de drie weitanks pas in 2014 in bedrijf waren genomen. Dat maakte de situatie voor Martin Schneider nog onbevredigender. Afgezien van de mechanische situatie kende de bestaande niveaumeting ook in andere opzichten problemen. Het niveau van wei is niet bepaald gemakkelijk te meten.

„Het eiwitschuim leidde steeds weer tot problemen, bovendien heeft de tank lasnaden en is voorzien van een roerwerk. Ook de kogelsproeiers verstoren de meting“, vertelt Schneider.

Daar kwam nog een uitdaging bij: aan het eind van de tanks bevindt zich een centrifuge met een capaciteit van 50.000 liter per uur. Het probleem is dat de tanks een platte bodem hebben, zodat met een drukmeting bij de bodem nooit een exacte nulmeting mogelijk is, omdat de druksensor een paar centimeter boven de bodem is aangebracht. Dit leidde er steeds weer toe dat er lucht in de centrifuge terechtkwam. De gevolgen werden vooral gevoeld door Alpina – een bedrijf dat is gevestigd in de fabriek van Tirol Milch in Wörgl en ook daar de wei verder verwerkt. Alpina ontvangt de wei rechtstreeks via een leiding. Het vetgehalte in de wei verandert en er ontstaan problemen bij de filterinstallaties van Alpina.

In de tussentijd had het elektrotechniekteam al gehoord dat er een nieuwe radarniveausensor in ontwikkeling was, de VEGAPULS 64. Schneider vestigde al zijn hoop op de hoge meetfrequentie van 80 GHz en de daardoor betere focussering en hogere resolutie van het meetsignaal. Toen de eerste instrumenten in 2016 op de markt kwamen, werden alle weitanks dan ook meteen uitgerust met de radarsensor VEGAPULS 64.

Een oud geneesmiddel: melkwei

Auteur: Jürgen Skowaisa, Produktmanagement Radar, VEGA Grieshaber KG