Casein

Casein ist das wichtigste Protein in Kuhmilch. Sie bildet den Grundstoff von Käse, und wird in Form von Caseinat breit in der Lebensmittelindustrie eingesetzt.

There are two types of casein; acid casein and rennet casein. Acid casein is obtained through the acidification of skimmed milk until the isoelectric point (pH± 4.6) of casein is reached and rennet casein is created by enzymatic coagulation.

Caseinate is used more often in the food industry than casein, because its more soluble than casein. Caseinate, usually sodium or calcium caseinate, is often used as an emulsifier or humectant in meat products. Caseinate is often used as a source of protein, foam stabilizer or an ingredient in milk or cream substitutes. To keep the salt-content in a product as low as possible, calcium caseinate is often the preferred choice.

Caseinate Production

Both the production of sodium caseinate and calcium caseinate will be explained in the following part. Both products are created as an effect of the reaction between acid casein curd or acid casein powder with lye (sodium hydroxide). Hence, the production process of acid casein will be described first.

Acid casein

Raw material

To produce acid caseine skimmed low-fat milk is used, because the presence of fat decreases the shelf life of the casein. The skimming has to be done thoroughly.

Because micro-organisms can affect the color and consistency of the casein in a negative way, the raw skimmed milk has to be of good quality. The milk cannot be intensively heated, because this could spark unwanted chemical reactions with various components of the milk and the color of the casein would become too dark. To prevent these things from happening the milk is, besides being pasteurized, also micro filtered.

Pasteurizing

The raw skimmed milk is pasteurized for 15 to 20 seconds at a temperature of 72°C.

Acidification

Due to the acidification of the milk to the isoelectric point of casein, which lies between pH 4 and 4.8, the negative charge of the casein micelles is lifted by the hydrogen ions that are present. As a result, coagulation of the casein micelles will find place.

The acidification can take place in two ways: inorganic or organic. the preference is given to biological/ organic acidification for the use of casein or caseinate in food products.

Inorganic acidification

After pasteurizing the skimmed milk is cooled to about 32°C. With the help of hydrochloric acid or sulfuric acid, the pH of the skimmed milk is lowered to a pH between 4.3 and 4.6. Then, the mixture is heated up with a heat exchanger to a temperature of 40 to 45°C and kept at this temperature for 2 minutes. During this period casein aggregates are formed.

Biological acidification

After pasteurizing the skimmed milk is cooled to about 25°C. To the skimmed milk a non-gas-forming mesophilic starter is added, which ensures a desired pH decrease in approximately 15 hours. The acidification should not progress too fast, as this may lead to an uneven quality and a reduced yield. When the desired pH is reached, the mix is stirred, heated up with a heat exchanger and kept at a steady temperature of 50 to 55°C for a brief moment.

Washing

Before the washing process is started, the whey that is formed is removed by using a decanter, so less water is required during the washing. The next phase is washing the casein at a temperature of 35 to 60°C in 3 steps in a counter-current washer using water, removing the whey proteins, lactose and salts. After each washing step a part of the washing water is separated into the decanter of the casein. After the last step, centrifugation produces casein with a dry matter content of between 40 and 45 percent, making the casein ready to be dried.

Casein can be recovered both from the whey as from the washing water by using a centrifuge. After dissolving in lye, the casein can be put back into the starting milk.

Drying

Using hot air, the casein is dried until it is left with a moisture content of 12 percent. Drying the casein can be done in several ways. When a two-stage drying process is applied, the drying temperature of the first step is about 50 to 55°C and at the second stage around 65°C.

Grinding

After the casein is dried, the casein is ground into powder with a particle size of 0.32, 0.42 or 0.64 mm.

Caseinate

Thinning

Caseinate can be produced from acidic casein, acidic casein curd or powder. However, acid casein curd is usually preferred. Regardless of which raw material is going to be used, the dry matter content should be reduced to 18 to 24 percent by adding the water. Otherwise the viscosity of the solution would become too high, because it practically consists only of protein.

Wet Grinding

The mixture is pumped to a colloid mill, in which the particle size of the emulsion is reduced and this results in a thick paste. Due to this reduction of the particle size the the rate of dissolution of the lye that is added later becomes higher.

The wet-grinding is done at a temperature below 45°C, because a higher temperature is more likely to cause re-agglomeration. The resulting slurry is then collected in a double-walled tank equipped with a powerful mixer. ? Adding lye A watered-down lye solution is carefully added to the slurry, until the desired pH-value of 6.7 is reached. At this pH-value is the viscosity of the solution is at its lowest.

Which caustic solution is used depends on the product that has to be produced.

-

Sodium Caseinate

For the production of sodium caseinate a 2,5 M or 10% aqueous sodium hydroxide solution is used. For specific purposes a sodium bicarbonate or sodium phosphate solution can be used. After reaching the desired pH, the whole should be warmed as quickly as possible to 60 to 75°C. The viscosity would otherwise increase too much. The dissolving of the lye takes 30 to 60 minutes to complete. -

Calcium Caseinate

Dissolving a calcium hydroxide solution is much more time consuming compared to the caustic soda solution. That is why the casein is often first dissolved in ammonia. Then, in sucrose dissolved calcium hydroxide is added and the calcium caseinate mixture is wash dried. Most of the ammonia evaporates during the drying process.

Preheating

To make the caseinate solution suitable to be sprayed it is preheated to 80 to 90°C. This way, the viscosity of the solution is kept as low as possible and can be worked with a solution having a dry matter content up to 24%.

Drying

Because the dry matter content of the food to be dried is low, the preference is given to nebulize using a nozzle. In addition, it is recommended to dry in two steps. After the sodium caseinate has been dried in a spray-drying tower at an air temperature of 200 to 230°C to a moisture content of 10 to 12%, the extra moisture content is reduced by using a fluidized bed dryer.

Food Safety & Hygienic Design

Most dairy processes take place at a relatively high pH and under wet conditions, which create an ideal environment for a variety of micro-organisms to grow - such as disease-causing micro-organisms. It is therefore important that the entire system is built according to hygienic design standards – so it is cleanable to a microbial level. After the cleaning process, disinfection can kill off any remaining vegetative micro-organisms.

In case that the machinery cannot be emptied fully, the equipment will lose its ‘clean’ status, even after it has been cleaned but was set aside for a certain period of time. The machinery has to be thoroughly cleaned and disinfected before the production process can start again.

Im Dienste der Heimat

Naturverbundenheit, der Schutz der Umwelt sowie der behutsame Umgang mit den Ressourcen der Natur sind bei Tirol Milch spürbar. So ist das Werk seit Jahren Meister im Energiesparen. Jeder Liter Milch lässt sich rückverfolgen und jedes Nebenprodukt wird verwertet. Dies erfordert disziplinierte Abläufe, insbesondere bei der Instandhaltung. VEGA-Sensoren tragen dazu bei, dass diese Einsätze nun noch schneller abgewickelt werden.

Alles Käse! Diesem Spruch können Mitarbeiter von Tirol Milch nur mit Stolz zustimmen. Das Werk in Wörgl, das zweitgrößte der Berglandmilchgruppe, ist weit über die Grenzen Tirols für seinen Käse bekannt. Am Standort werden zwar auch Joghurt, Butter und Schokoladenpudding hergestellt, tatsächlich wandern aber etwa zwei Drittel der eingesammelten Milchmenge in die Käserei. Diese ging im Mai 2014 in Betrieb und stellt heute die zweitgrößte Käseproduktionsstätte Österreichs dar.

Im Schnitt werden am Standort 700.000 bis 800.000 Liter Milch pro Tag verarbeitet, die zuvor von den Bauernhöfen Tirols eingesammelt wurden. Die Logistik ist ausgefeilt: Für Tirol Milch sind über 20 Sammelwägen im Einsatz, die zum Teil die Milch über schmalste Almwege abholen. Dabei sammeln sie von 3.000 Höfen bis zu sechs verschiedene Milchsorten ein, darunter Heumilch, die sogenannte ZZU-Milch (zurück zum Ursprung) oder Biomilch. Jede wird streng getrennt, so dass es nicht zu Vermischungen kommt. „An jeder Verpackung lässt sich rückverfolgen, von welchem Hof die enthaltene Milch stammt. In den aufwendigen Zertifizierungen gehört dies zum ersten, was überprüft wird, damit die Verbraucher dem Etikett rückhaltlos vertrauen können“, erklärt Martin Schneider, Elektromeister bei Berglandmilch.

Vernetzung von Stoff- und Energieströmen

Der enge Kontakt zu den Höfen sorgt für eine besondere Heimatverbundenheit, die sich letztendlich auch in der Technologie wiederspiegelt. Um die großen Energiemengen zu erzeugen, die für die Herstellung der Milchprodukte nötig sind, etwa zum Eindampfen, zum Kühlen der Milch oder zur Reinigung der Behälter, stehen alternative Energiequellen, wie eine Photovoltaikanlage und eine eigene Hackschnitzelanlage, bereit. Zudem werden alle Energieströme miteinander verschachtelt, so dass der Verbrauch niedrig bleibt. Die aufwändige Verfahrenstechnik lohnt sich: Das Werk in Wörgl wurde erst jüngst als umweltfreundlichster Milchbetrieb Europas ausgezeichnet.

Gleichzeitig geht man mit den Rohstoffen sorgsam um: „Bei uns werden eigentlich alle Nebenprodukte verwertet“, so Schneider. Die im Käseherstellungsprozess übrig gebliebene Molke wird entweder für Molke-Erfrischungsgetränke verwendet oder von Alpina, einem Unternehmen, das direkt im Haus angesiedelt ist, verarbeitet. Über eine direkte Leitung wird Alpina jeden Tag mit 600.000 Litern Molke versorgt.

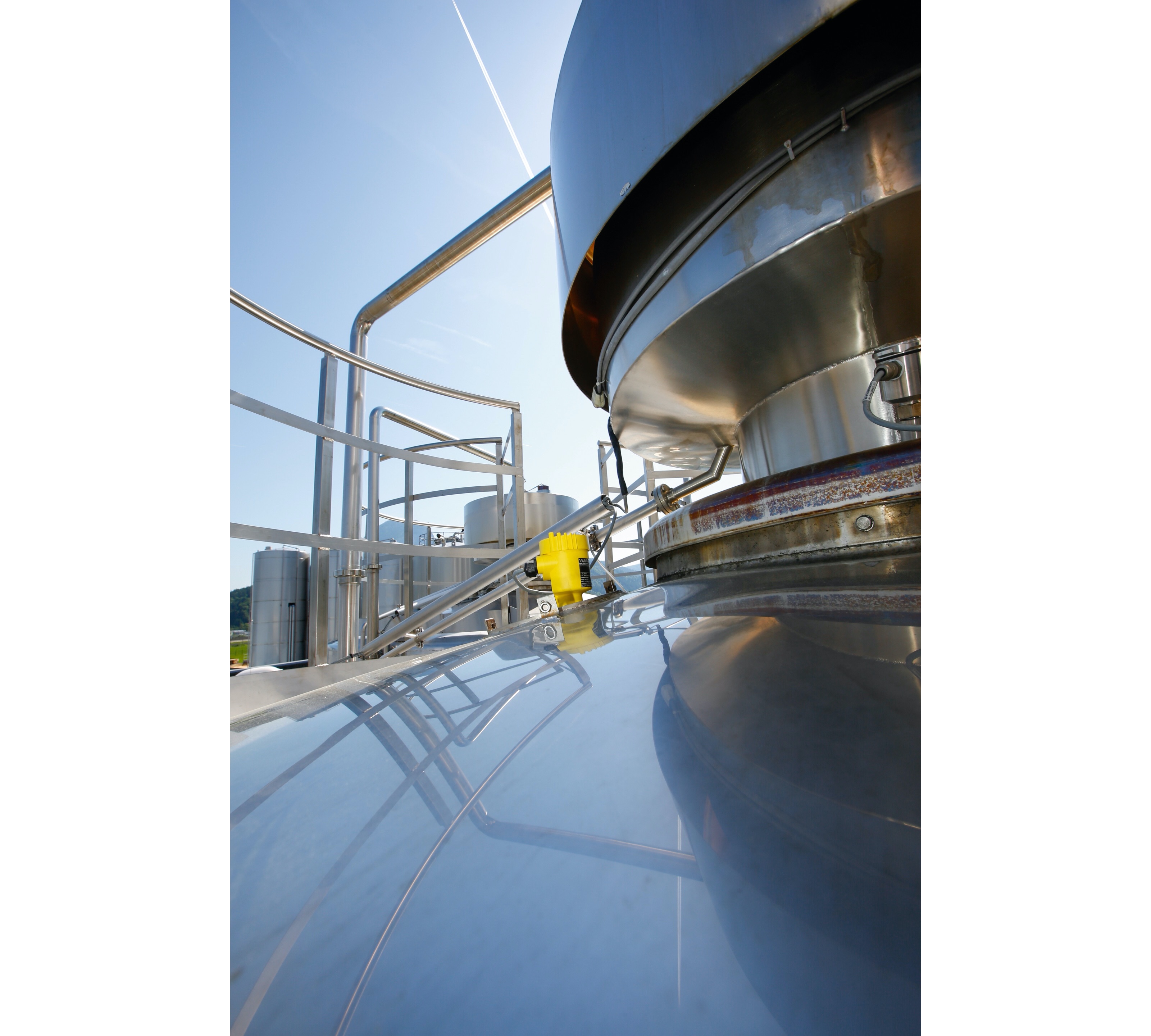

VEGAPULS 64 erleichtert Wartungsarbeiten

Mit VEGA arbeitet man schon lange zusammen: „1985 wurde das Werk hier neu gebaut, aber ich erinnere mich, dass bereits Anfang der 80er Jahre VEGA-Druckmessumformer im alten Werk verbaut waren“, so Martin Schneider, der auf die gegenüberliegende Wand mit den verschachtelten PID-Plänen verweist, wo sich die Messstellen verbergen. 10 bis 12 Radarfüllstandmessgeräte von VEGA sind derzeit im Einsatz. Der Elektromeister hätte aber gerne mehr davon, wie er am Beispiel der Molketanks erklärt.

In der Vergangenheit wurden zwar viele Tanks mit einer Füllstandmessung ausgestattet, aber diese wurden meist im Rahmen eines Gesamtauftrags ausgeliefert. In der Praxis erwies sich diese Konstellation nicht immer als besonders glücklich, da die Anlagenlieferanten keine Spezialisten für Füllstandmessung waren. Als Standardausstattung wurde häufig eine Differenzdruckmessung mit Sensoren in Bodennähe geliefert. Dies war aus Sicht der Instandhaltung sehr arbeitsintensiv, wie Schneider berichtet. „Bei der Reinigung der Molke-Tanks kam es beispielsweise immer wieder zu mechanischen Beschädigungen der Membran in den Druckmessumformern, wenn mal ein Schraubenschlüssel in den Tank fiel.“ Eine andere Situation: Die Tanks werden regelmäßig akribisch inspiziert. Beispielsweise, um zu überprüfen, ob die Sprühkugeln noch offen oder die Dichtungen in Ordnung sind. Hierfür steigt der Molkerist in die Tanks und begutachtet diese von innen. Auch hier bestand bei jedem Inspektionsgang die Gefahr, dass die am Boden angebrachten Druckmessumformer beschädigt werden.

"Mit dem Vegapuls 64 haben wir nun die Möglichkeit, von oben zu messen, was einfach auch aus Hygienesicht die bessere Lösung ist."

Martin Schneider - Berglandmilchgruppe`

Hoffnungen erfüllt

Dabei waren die drei Molke-Tanks erst 2014 in Betrieb genommen worden. Umso unbefriedigender war für Schneider die Situation. Abgesehen von den mechanischen Problemen hatte die bestehende Füllstandmessung auch in anderer Hinsicht Schwierigkeiten. Die Molke ist aus Sicht der Füllstandmessung nicht ganz einfach zu messen. „Der Eiweißschaum führte immer wieder zu Problemen. Zudem hat der Tank Schweißnähte und besitzt ein Rührwerk. Die Sprühkugeln stören ebenfalls die Messung“, fasst Martin Schneider die Situation in den 16 m hohen Tanks zusammen.

Dazu kam noch eine andere Herausforderung: Am Boden der Tanks befindet sich eine Zentrifuge mit einer Leistung von 50.000 l pro Stunde. Das Problem ist, dass die Tanks einen flachen Boden besitzen, so dass mit einer Druckmessung am Boden nie eine exakte Nullmessung möglich ist, da der Druckmessumformer ein paar Zentimeter über dem Boden angebracht ist. So kam es immer wieder dazu, dass Luft in die Zentrifuge eingetragen wurde. Die Folgen spürte Alpina, die direkt beliefert wird, unmittelbar. Der Fettgehalt in der Molke verändert sich und es kommt zu Problemen bei den Filteranlagen von Alpina. „Angesichts der hohen Geschwindigkeit, mit der die Zentrifuge arbeitet, waren wir eigentlich immer zu spät“, bilanziert der Elektromeister. „Durch die Strudelbildung im Tank war die Messung stets ungenau. Allerdings war uns auch kein anderes Messverfahren bekannt, mit dem wir die Situation hätten lösen können.“

Jedoch hatte das Elektrotechnik-Team bereits mitbekommen, dass gerade ein neues Radarfüllstandmessgerät, der VEGAPULS 64, entwickelt wurde. In die hohe Messfrequenz von 80 GHz und die dadurch bessere Fokussierung und höhere Auflösung des Messsignals setzte Schneider große Hoffnung. Unmittelbar, nachdem die ersten Geräte 2016 auf den Markt kamen, wurden daher gleich alle Molke-Tanks mit dem Radarsensor VEGAPULS 64 ausgestattet. Das Risiko, immerhin handelte es sich um das weltweit erste Radarfüllstandmessgerät für Flüssigkeiten, das mit einer Frequenz von 80 GHz arbeitete, war aus Sicht von Schneider minimal: „Wir wussten, dass das Gerät CIP-fähig ist und uns war das Messprinzip bekannt. Außerdem war uns klar, dass VEGA die Messung zum Laufen bringt.“ Und in der Tat: Dank der besseren Fokussierung beeinflussen weder die umlaufenden Schweißnähte im Tank oder das Rührwerk, noch der Schaum der Molke das Messsignal. Zudem lässt sich bis zum Tankboden messen und dadurch der Nullpunkt exakt bestimmen.

Der Start war einfach: Das Team von Martin Schneider schweißte den Flansch an und nahm das Gerät selbst in Betrieb. „Das Gerät ist selbsterklärend“, so der knappe Kommentar von ihm. „Das Gerät war mit wenigen Handgriffen an das Leitsystem angeschlossen.“ Seit einem Jahr sind die Geräte im Einsatz und seitdem gibt es keinerlei Probleme mit der Messung. „Mit dem VEGAPULS 64 haben wir nun die Möglichkeit, von oben zu messen, was einfach auch aus Hygienesicht die bessere Lösung ist. Daher ist es eigentlich erklärtes Ziel, in Zukunft alle neuen Tanks gleich mit einem Flansch am Tankdeckel auszustatten“, gibt Schneider die Richtung vor. „Derzeit rüsten wir vor allem problematische Messstellen mit dem VEGAPULS 64 nach. Bei neuen Tanks werden wir künftig gleich auf VEGA setzen.“

Von den technologischen Eigenschaften abgesehen, zählt für Schneider aber noch ein anderer Aspekt: „Die Verfügbarkeit und Erreichbarkeit von VEGA ist unschlagbar. Und dies ist für mich das Wichtigste. Wenn ich ein Problem habe, benötige ich schnell eine Lösung“, so sein Fazit. „Und hier ist die Zusammenarbeit mit VEGA einfach perfekt.“

Autor: Jürgen Skowaisa, Produktmanagement Radar, Vega Grieshaber KG, Schiltach. Kontakt: Tel. +49-7836-50-0.