Kaas

Kaasproductie is een fermentatie- en coagulatieproces, waarbij de melk wordt geconcentreerd. De hoofdingrediënten van kaas zijn vocht, caseïne (eiwit) en vet. De gemiddelde ratio tussen de originele melk en kaas is 10:1.

Productie van kaas voor het conserveren van melk wordt al jaren gebruikt.

Kaas kan ingedeeld worden in verschillende groepen. Harde kaas, zachte kaas en smeerkaas zijn ingedeeld aan de hand van het vochtgehalte van de kaas. De exacte definities zijn weergegeven in de FAO/WHO Standaard A6, A7 en A8.

Kaasproductie is een fermentatie- en coagulatieproces, waarbij de melk wordt geconcentreerd. De hoofdingrediënten van kaas zijn vocht, caseïne (eiwit) en vet. De gemiddelde ratio tussen de originele melk en kaas is 10:1.

Productiestappen bij kaasproductie

Omdat er veel verschillende soorten kaas zijn, met verschillende productieprocessen, zal hier alleen het standaard proces beschreven worden.

Voordat kaas geproduceerd kan worden moet de melk gestandaardiseerd worden (vet- en eiwitgehalte worden vastgesteld) en soms gepasteuriseerd.

Vervolgens moeten enkele ingrediënten toegevoegd worden. Als eerste een kleine hoeveelheid (120 ml/100 kg melk) calciumchloride (CaCl2) om de uiteindelijke structuur van de kaas te verbeteren. Daarna worden melkzuurbacteriën toegevoegd (een of meerdere culturen) om de pH te verlagen en voor het geven van een cultuurspecifieke smaak. Soms wordt kleursel toegevoegd om de kaas een meer donkergele kleur te geven. Het laatste ingrediënt wat in deze fase wordt toegevoegd is stremsel.

Stremsel is een enzym uit de maag van kalveren. Het knipt de 'haren' van caseïne af waardoor het samen kan gaan klonteren. Dit proces heet stremmen en duurt maar 30 minuten. De hoeveelheid stremsel die nodig is voor het stremmen van de melk is klein (30 ml/100 kg melk). Het effect van stremmen van de melk wordt versterkt door de verlaagde pH door de melkzuurbacteriën.

Kaasmakers gebruiken mesofiele melkzuurbacteriën (optimum van 25 tot 40°C), thermofiele melkzuurbacteriën (optimum tot 50°C) of gemixte culturen afhankelijk van de kaassoort die gemaakt wordt. De culturen kunnen kant-en-klaar in een zuivere vorm gekocht worden bij een commercieel bedrijf of door het zuivelbedrijf in zuivere vorm zelf gekweekt worden in melk. Voor het kweken van zuivere culturen moet goed rekening gehouden worden met hygiënische maatregelen, omdat een andere cultuur tot een hoge productverliezen kan leiden. De cultuur kan volledig automatisch aan de melk toegevoegd worden of in de tank geplaatst worden. Enkele culturen produceren CO2 wat ogenvorming in de kaas geeft (gatenkaas).

Na het stremmen is een gel (wrongel genaamd) gevormd welke gesneden wordt in stukjes met een grootte van ongeveer 0,5 cm3. Na het snijden worden de stukjes wrongel geroerd, het roeren bevorderd synerese. Synerese houdt in dat de wrongelblokjes zich samentrekken en hierdoor wei uit de wrongel persen. De vrijgekomen wei wordt verwijderd. Sommige kaasworsten hebben een warmtebehandeling of behandeling met toevoeging van warm water nodig. Dit bevorderd de synerese nogmaals. Bij wei-uittreding gaat het lactose- en vochtgehalte van de wrongel naar beneden. Bij een lager percentage lactose worden de melkzuurbacteriën in de groei geremd en wordt vermeden dat de pH te ver daalt. Bij sommige soorten kaas wordt nitraat (NaNO3) toegevoegd. Het nitraat wordt door het enzym xanthine-oxydase langzaam omgezet in nitriet, wat de ontkieming en uitgroei van sporen van boterzuurbacteriën voorkomt.

Na toevoeging van de hoeveelheid water wordt een tweede maal wei afgelaten. De meest gebruikelijke manier hiervoor is het draineren van de wrongel met wei door een zeef. De wrongel blijft op de zeef liggen en wordt in kaasvormen gebracht. De wrongel wordt vervolgens geperst in de vorm, waarbij nog een kleine hoeveelheid wei (<2%) verwijderd wordt.

Vervolgens wordt zout aan de kaas toegevoegd tot een zoutgehalte van 0,5 tot 2%. Dit proces wordt droog uitgevoerd of in een pekelbad. De pekel in het pekelbad wordt ingesteld op een pH van 4,5-5,0, met een zoutgehalte tussen de 18 en 23% NaCl. De temperatuur van het pekelbad wordt op een temperatuur tussen de 12 en 15°C gehouden. Zouten/pekelen van de kaas verwijderd een klein beetje wei uit de kaas en versterkt de caseïnestructuur. De duur van het pekelen hangt af van de kaassoort, dit varieert van enkele uren tot een paar dagen pekelen.

De kaas wordt na het zouten/pekelen gewassen en opgeslagen. Om groot vochtverlies en besmetting van micro-organismen te voorkomen wordt kaas vaak gecoat met paraffine of kaasplastic (welke enzymen als natamycine en pimaricine bevatten om schimmelgroei te voorkomen). Het gehalte aan eiwit en lactose in de kaas wordt lager door rijping en door afbraak door de aanwezige melkzuurbacteriën. De temperatuur en vochtigheid van de rijpingscel moet precies aansluiten bij het type kaas dat geproduceerd wordt. De temperatuur kan variëren tussen de 12 en 20°C en de relatieve vochtigheid tussen de 70 en 95%. De rijpingsduur kan eveneens variëren, dit gaat van een week tot vele maanden.

Verschillen in het proces en het effect hiervan op de kaas

Melkbehandeling

Standaardisatie

Voor een constante kwaliteit van de kaas moet het vet- en eiwitgehalte van de kaas door middel van standaardisatie ingesteld worden. Zonder standaardisatie van de melk varieert de samenstelling van de melk door het jaar, door veranderende voeding van het dier.

Pasteurisatie (15 seconden bij 70°C)

Pasteurisatie doodt meeste bacteriën af, waaronder micro-organismen die voedselbederf of voedselvergiftigingen tot gevolg hebben. Maar pasteurisatie doodt ook bruikbare micro-organismen als melkzuurbacteriën af welke nodig zijn bij het kaasproces.

Kaasproductie zonder pasteurisatie is ook mogelijk, maar vraagt meer hygiënische maatregelen om een gevaar voor kinderen, zwangere vrouwen en ouderen te voorkomen. In sommige soorten zachte kaas kan de pathogeen Listeria M. voorkomen.

Soms wordt melk gethermiseerd gedurende een korte tijd bij een lage temperatuur om sterke groei te reduceren. Slechte hygiënische omstandigheden zorgen voor selectie van thermoresistente micro-organismen welke deze behandeling overleven. Reduceren van het kiemgetal heeft dan juist een averechts effect op de verdere behandeling van bijvoorbeeld de wei.

Stremmen

Stremmen kan bij zeer verschillende temperaturen en gedurende verschillende tijden gebeuren. Ook de ingrediënten (stremsel uit de magen van kalveren en/of microbieel stremsel) welke gebruikt worden voor het stremmen zijn verschillend en geven eigen specifieke structuren en smaken aan de kaas.

De optimale temperatuur voor het stremmen hangt af van het ingrediënt en kan van 20 tot zelfs 40°C lopen. Bij lage stremtemperaturen zal het eindvochtgehalte van de kaas hoger liggen. Bij zeer hoge temperaturen zal de activiteit van het stremsel lager zijn door neerslag op eiwitdeeltjes welke gelvorming tegengaan.

Nadat het stremsel gezorgd heeft voor een gelvorming (wrongel) wordt deze meestal gesneden en geroerd. Bij het snijden komt de wei vrij, dit verlaagd het vochtgehalte in de kaas tijdens het gehele proces in de grootste mate.

Als gekozen wordt de wrongel niet te versnijden, resulteert dit in een erg zachte kaas met hoog vochtgehalte.

De temperatuur van de wei-wrongelmassa is van grote invloed tijdens het roeren. Roeren bij een hogere temperatuur geeft een lager eindvochtgehalte. De temperatuur mag ook niet te hoog zijn, omdat een droog 'huidje' om de wrongel latere vergroeiing kan bemoeilijken.

Er zijn verschillende manieren om de wei van de wrongel te scheiden. Meest gebruikte manier is het draineren van de wrongel, door de wei tussen de wrongel door en door gaatjes in een reservoir te laten lopen. Een andere manier is de wrongel door middel van een centrifuge (voor Bakers' kaas) te scheiden van de wei. Een derde mogelijkheid is de wei in de wrongel te laten (in combinatie met het niet-snijden van de wrongel), dit geeft een kaas met zeer hoog vochtgehalte.

Wrongelbehandeling

Wassen van de wrongel

Na het stremmen (en aflaten van de eerste wei) kan de wrongel gewassen worden met schoon warm water. Door het wassen wordt het percentage wateroplosbaar lactose verlaagd. Deze stap voorkomt dat lactobacillen de pH te sterk verlagen.

Verwarmen van de wrongel

Verwarmen van de wrongel geeft een kaas met lager vochtgehalte. Verwarming van de wrongel heeft ook grote invloed op de structuur van de uiteindelijke kaas (als Asiage d' Allevo).

Vormen en persen van de kaas

De meeste kazen worden nadat de wrongel bereid is in een vorm geplaatst. Deze vorm is identiek aan de vorm van de uiteindelijke kaas.

Bij het persen gaat het vochtgehalte van de kaas nog verder naar beneden, de restwei wordt tijdens het persen verwijderd. Persen duurt meestal 60 tot 90 minuten, met een druk die tot 5 bar kan oplopen. Persen bevorderd bovendien de vergroeiing van de wrongel.

Veel kaassoorten krijgen geen externe kracht om de wrongel te vervormen, maar blijven bijvoorbeeld 24 uur in de vorm staan.

Zouten/pekelen

De meeste kaassoorten worden in een pekelbad, met water, zout en zuur, gepekeld. De pekelduur hangt samen met het gewenste zoutgehalte en het vochtgehalte van de kaas.

In een pekelbad vindt een uitwisseling tussen vocht en zout plaats. Bij een hoger vochtgehalte van de kaas gaat deze uitwisseling gemakkelijker en verkort daardoor de pekelduur. Pekelen remt of stopt zelfs de groei van melkzuurbacteriën.

Een andere manier om kaas te zouten is het toevoegen van zout aan de wrongel voordat de kaas wordt gevormd, als in Asiago Pressato. Moeilijkheid bij deze manier van zouten is de oplosbaarheid van het zout en de structuuropbouw van de kaas. Het verkrijgen van een blinde kaas (zonder ogen en gaten) is vrijwel onmogelijk, omdat met het toevoegen van zout ook lucht in de wrongel komt.

In een pekelbad kunnen verschillende ingrediënten toegevoegd worden, bijvoorbeeld kruiden en specerijen, om de smaak van de kaas ten goede te komen (als bij de Appenzeller).

Meeste pekelbaden zijn niet ontworpen om schoongemaakt te worden. Verschillende zout-minnende micro-organismen kunnen voorkomen in de pekel, welke bederf van de kaas tot gevolg kunnen hebben.

Rijpen

De laatste stap bij het produceren van kaas is de rijping. De rijpingsduur hangt af van de soort kaas die geproduceerd wordt, deze kan lopen van een week (bij Ovci Hrudkovy, Färsk Getost, Crescenza) tot enkele jaren (bij Asiago d' Allevo). Sommige kazen worden zonder rijping geconsumeerd (bijvoorbeeld Cottage Cheese).

Gedurende de rijping worden eiwitten door enzymatische reacties afgebroken en geven een specifieke smaak van oude kaas aan de kaas.

Lactose geeft de kaas een zoete smaak. Het lactosegehalte wordt gereduceerd door groei van melkzuurbacteriën, waardoor de zoete smaak van de kaas afneemt.

De consistentie van de meeste kazen wordt harder naarmate langer gerijpt wordt, door afname van het vochtgehalte. Een hoog relatief vochtgehalte tijdens de rijping (bijvoorbeeld 95%) gaat afname van vocht tegen en zorgt ervoor dat de kaas een zachtere consistentie houdt.

Tijdens de rijping kunnen schimmels groeien op het oppervlak van de kaas. Schimmelgroei kan tegengegaan worden door de kazen te coaten met paraffine of kaasplastic (bij Goudse kaas).

Verschillende kaassoorten hebben een specifieke schimmel- (Passendale, Brie) of bacteriecultuur (Wynendale) aan de oppervlakte van de kaas zitten, welke de kaas een aromatische smaak geeft.

Een andere manier om kaas een specifieke smaak te geven is het roken van kaas (Idiazabel, San Simón, Gerookte Mozzarella). Roken van producten kan eenvoudig gedaan worden in een rookkast met vloeibare rook.

Onderhoud zonder hindernissen

Gemiddeld wordt er op de vestiging in Wörgl 700.000 tot 800.000 liter melk per dag verwerkt. Deze melk wordt eerst op de boerderijen in Tirol opgehaald. De logistiek is geavanceerd: Tirol Milch heeft meer dan 20 melkwagens op de weg die melk ophalen, deels over de allersmalste bergwegen. Daarbij worden wel zes verschillende melksoorten opgehaald bij 3000 melkveebedrijven. De soorten worden strikt gescheiden gehouden, zodat er geen kans is op vermenging.

BEHOEDZAME OMGANG MET NATUURLIJKE HULPBRONNEN

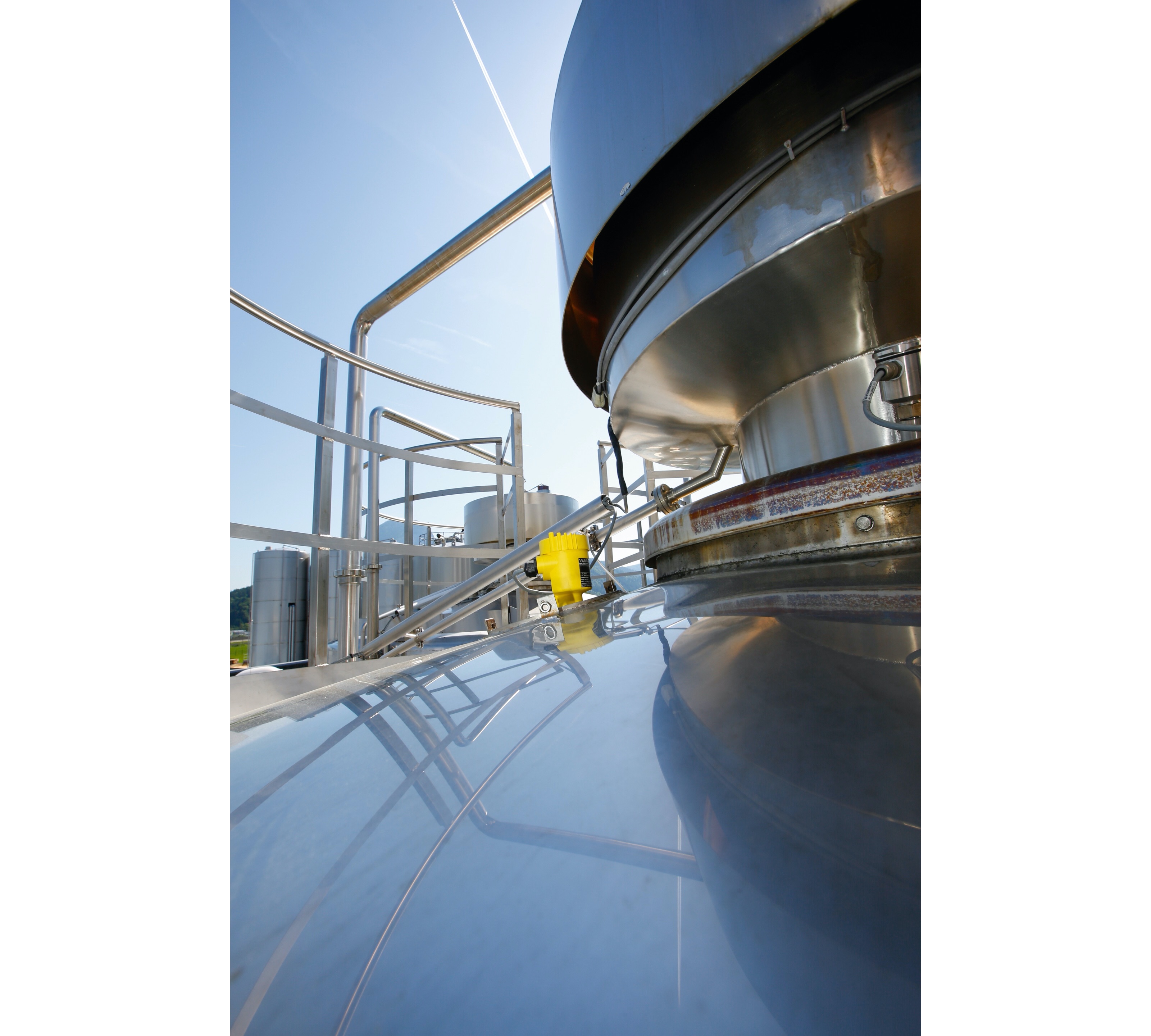

VEGAPULS 64 meet het niveau bij de productie van wei

De verbondenheid met de natuur, de bescherming van het milieu en de behoedzame omgang met natuurlijke hulpbronnen zijn bij Tirol Milch voelbaar. Zo is de fabriek al jarenlang meester in het besparen van energie, elke liter melk is herleidbaar en elk bijproduct wordt benut. Dit vereist gedisciplineerde processen, vooral bij het onderhoud. VEGA-sensoren dragen ertoe bij dat deze werkzaamheden nu nog sneller kunnen worden afgewikkeld.

De fabriek van Tirol Milch in Wörgl, een bedrijf dat bij de Berglandmilch-groep behoort, is tot ver over de grenzen van Tirol bekend om zijn kaas. Op de locatie worden weliswaar ook yoghurt, boter en chocoladepudding geproduceerd, maar ca. tweederde van het opgehaalde melkvolume komt daadwerkelijk in de kaasfabriek terecht. Deze is in mei 2014 in bedrijf gesteld en is nu de op één na grootste kaasproducent van Oostenrijk.

Integratie van stof- en energiestromen

De nauwe samenwerking met de melkveehouders zorgt voor een speciale verbondenheid met de regio, die uiteindelijk ook in de technologie wordt weerspiegeld. Om de grote hoeveelheden energie te genereren die voor de productie van melkproducten nodig zijn, bijvoorbeeld voor het indampen, voor het koelen van de melk of voor het reinigen van de tanks, zijn alternatieve energiebronnen beschikbaar, bijvoorbeeld een PV-systeem met zonnepanelen en een eigen houtsnipperinstallatie. Bovendien worden alle energiestromen met elkaar gecombineerd, zodat het verbruik laag blijft. De dure procestechniek loont: de fabriek in Wörgl werd onlangs nog onderscheiden met de prijs voor het meest milieuvriendelijke melkbedrijf van Europa.

VEGAPULS 64 maakt onderhoudswerk makkelijker

De samenwerking met VEGA dateert al van lang geleden. Momenteel wordt gebruik gemaakt van 10 tot 12 radarniveausensoren van VEGA. Maar Martin Schneider, hoofdelektricien bij Berglandmilch, zou er graag nog meer hebben, zoals hij aan de hand van het voorbeeld van de weitanks toelicht.

De samenwerking met VEGA is al lang geleden gestart. Momenteel wordt gebruik gemaakt van 10 tot 12 radarniveausensoren van VEGA. Maar Martin Schneider, hoofdelektricien bij Berglandmilch, zou er graag nog meer hebben, zoals hij aan de hand van het voorbeeld van de weitanks toelicht. In het verleden werden veel tanks wel uitgerust met niveaumeting, maar deze werden meestal in het kader van een complete order uitgeleverd. In de praktijk bleek deze opzet niet altijd even gelukkig uit te pakken, omdat de leveranciers van installaties geen niveaumeetspecialisten waren. Standaard werd vaak een verschildrukmeting met sensoren vlakbij de bodem meegeleverd. Dit was vanuit een oogpunt van onderhoud zeer arbeidsintensief, zegt Schneider. „Bij het reinigen van de weitanks ontstonden er bijvoorbeeld steeds weer mechanische beschadigingen aan het membraan in de druksensoren, wanneer er bijvoorbeeld weer eens een steeksleutel in de tank viel.“ Een andere situatie: de tanks worden regelmatig zeer grondig geïnspecteerd. Hiertoe klimt er een melktechnoloog naar binnen en beoordeelt de tanks aan de binnenkant. Ook hier bestond bij elke inspectie het gevaar dat de druksensoren in de bodem beschadigd zouden worden.

Hoop in vervulling

Daar kwam nog bij dat de drie weitanks pas in 2014 in bedrijf waren genomen. Dat maakte de situatie voor Martin Schneider nog onbevredigender. Afgezien van de mechanische situatie kende de bestaande niveaumeting ook in andere opzichten problemen. Het niveau van wei is niet bepaald gemakkelijk te meten.

„Het eiwitschuim leidde steeds weer tot problemen, bovendien heeft de tank lasnaden en is voorzien van een roerwerk. Ook de kogelsproeiers verstoren de meting“, vertelt Schneider.

Daar kwam nog een uitdaging bij: aan het eind van de tanks bevindt zich een centrifuge met een capaciteit van 50.000 liter per uur. Het probleem is dat de tanks een platte bodem hebben, zodat met een drukmeting bij de bodem nooit een exacte nulmeting mogelijk is, omdat de druksensor een paar centimeter boven de bodem is aangebracht. Dit leidde er steeds weer toe dat er lucht in de centrifuge terechtkwam. De gevolgen werden vooral gevoeld door Alpina – een bedrijf dat is gevestigd in de fabriek van Tirol Milch in Wörgl en ook daar de wei verder verwerkt. Alpina ontvangt de wei rechtstreeks via een leiding. Het vetgehalte in de wei verandert en er ontstaan problemen bij de filterinstallaties van Alpina.

In de tussentijd had het elektrotechniekteam al gehoord dat er een nieuwe radarniveausensor in ontwikkeling was, de VEGAPULS 64. Schneider vestigde al zijn hoop op de hoge meetfrequentie van 80 GHz en de daardoor betere focussering en hogere resolutie van het meetsignaal. Toen de eerste instrumenten in 2016 op de markt kwamen, werden alle weitanks dan ook meteen uitgerust met de radarsensor VEGAPULS 64.

Een oud geneesmiddel: melkwei

Auteur: Jürgen Skowaisa, Produktmanagement Radar, VEGA Grieshaber KG