Consumptie-ijs

IJs is een populair artikel gemaakt uit zuivel, eieren, suiker en smaakstoffen. Het eerste ijs werd al eeuwen geleden gemaakt en bestond uit sneeuw met wijn en fruitsappen. Later werd de sneeuw vervangen door zuivel en eieren. Omdat de vriezer pas jaren later uitgevonden zou worden, was consumptie-ijs vooral weggelegd voor rijke mensen en mensen in koude gebieden. Het ijs werd gemaakt door de ingrediënten samen te voegen in een pot. Deze pot werd krachtig geschud in een pan met ijswater en zout. In 1670 werd het eerste ijs verkocht, in een café in Parijs. Het ijs werd steeds populairder. In 1851 kwam men erachter dat met verkoop van ijs zelfs meer winst werd gemaakt dan met de verkoop van melk.

Productieproces consumptie-ijs

Mengen

De eerste stap bij het produceren van ijs is het mengen van de ingrediënten. Als eerste wordt de koude melk (2ºC) in de mengtank gebracht. Hier worden de eieren, melkbestanddelen, suiker en enkele additieven toegevoegd. In 6 tot 8 minuten wordt het tot een egaal mengsel geroerd.

Pasteuriseren

Om vegetatieve micro-organismen af te doden wordt het mengsel gepasteuriseerd. In een batch proces wordt 20 minuten bij 70ºC gepasteuriseerd. In een continue proces is de hittebehandeling 2-3 minuten bij een temperatuur van 82ºC. Na het pasteuriseren hoeft niet gekoeld te worden, homogeniseren wordt over het algemeen namelijk warm uitgevoerd.

Homogeniseren

Om vetafscheiding in het uiteindelijke ijs te voorkomen wordt het mengsel gehomogeniseerd. De vetbolletjes uit de melk worden dan verkleind. Elk vetbolletje heeft een beschermend membraan om zich heen. Als de vetbolletjes verkleind worden, wordt het totale oppervlak van de vetbolletjes vergroot. Het membraan is dan niet meer toereikend om het gehele oppervlak te bedekken. Melkeiwitten nemen deze functie over en vormen zich om het nieuwe oppervlak.

Homogeniseren houdt in dat de melk met hoge druk door een kleine ruimte wordt geduwd. De druppels worden gestrekt, door een nauwe opening, en breken op in kleine druppeltjes (1-10 μm). Het homogeniseren heeft ook als functie nogmaals goed te mengen.

Koelen en rijpen

In enkele minuten wordt het mengsel teruggekoeld naar 2ºC. Bij deze temperatuur krijgt het mengsel 8 tot 24 uur de tijd om te rijpen. Rijpen houdt in dat de vetbolletjes uitkristalliseren. Uitgekristalliseerde vetbolletjes zijn later in het proces nodig om structuur op te bouwen. De vetbolletjes zorgen ervoor dat lucht vast gehouden kan worden.

Toevoegingen

Na de gekoelde opslag kunnen de smaakstoffen toegevoegd worden. Deze smaakstoffen worden pas na het pasteuriseren en homogeniseren toegevoegd. Bij verhitten kan de smaak namelijk verloren gaan. De smaakstoffen zouden kunnen vervliegen. Na deze stap kan eventueel een gekoelde opslag plaatsvinden van maximaal 2 dagen.

Beluchten en vriezen

Om de gewenste structuur van het ijs te verkrijgen wordt het ijs bevroren. In het eerste vriesproces wordt maar tot enkele graden onder het vriespunt gevroren, de massa is dan nog pasteus. Het product bouwt dan al structuur op, maar is nog wel verpompbaar. Tegelijk met het invriezen wordt lucht in het product gemengd, bijvoorbeeld in een geschraapte warmtewisselaar. Het is ook mogelijk eerst de lucht in te mengen en daarna in te vriezen. De lucht geeft het product de gewenste luchtige structuur. Ook kunnen in deze stap stukjes, als fruit en koek, toegevoegd worden.

Door deze vriesstap snel uit de voeren worden vele kleine ijskristallen gevormd. De grootte van de ijskristallen is cruciaal voor de kwaliteit van het eindproduct. Bij langzaam invriezen vormen zich grotere ijskristallen omdat de reeds gevormde ijskristallen de tijd krijgen om uit te groeien. De grote ijskristallen geven een ongewenst mondgevoel.

Verpakken

Het licht gevroren ijs, in de vorm van een pasteus mengsel, wordt in kartonnen of plastic bakken afgevuld. Hierna wordt het afgesloten met een deksel.

Harden, ook wel diepvriezen

In de verpakking wordt het product gehard, hiertoe wordt het verder gevroren. In deze stap wordt het naar een temperatuur tussen de -23 en -40ºC gebracht. De tijd die het diepvriezen in beslag neemt is afhankelijk van de gekozen vriesmethode. Het vriezen kan van enkele minuten tot 10-15 uur duren. Meer informatie over de verschillende vriesmethoden staat in het linkermenu bij 'technologie' onder 'warmtetransport' en vervolgens 'vriezen'.

Opslag

Het consumptie ijs is bij een temperatuur van -18ºC enkele maanden tot een jaar houdbaar. Microbieel is het onbeperkt houdbaar bij -18ºC. Maar enkele enzymatische reacties kunnen nog wel plaatsvinden, zij beperken de houdbaarheid tot enkele maanden tot een jaar. Belangrijk is dat bij opslag de temperatuur een constante waarde aanhoudt, met een maximale temperatuurschommeling van +/- 1ºC. Bij grotere temperatuurschommelingen, tussen bijvoorbeeld -14 en -18ºC, kan kristalgroei plaatsvinden. Kristalgroei zorgt voor een ongewenste structuur en mondgevoel.

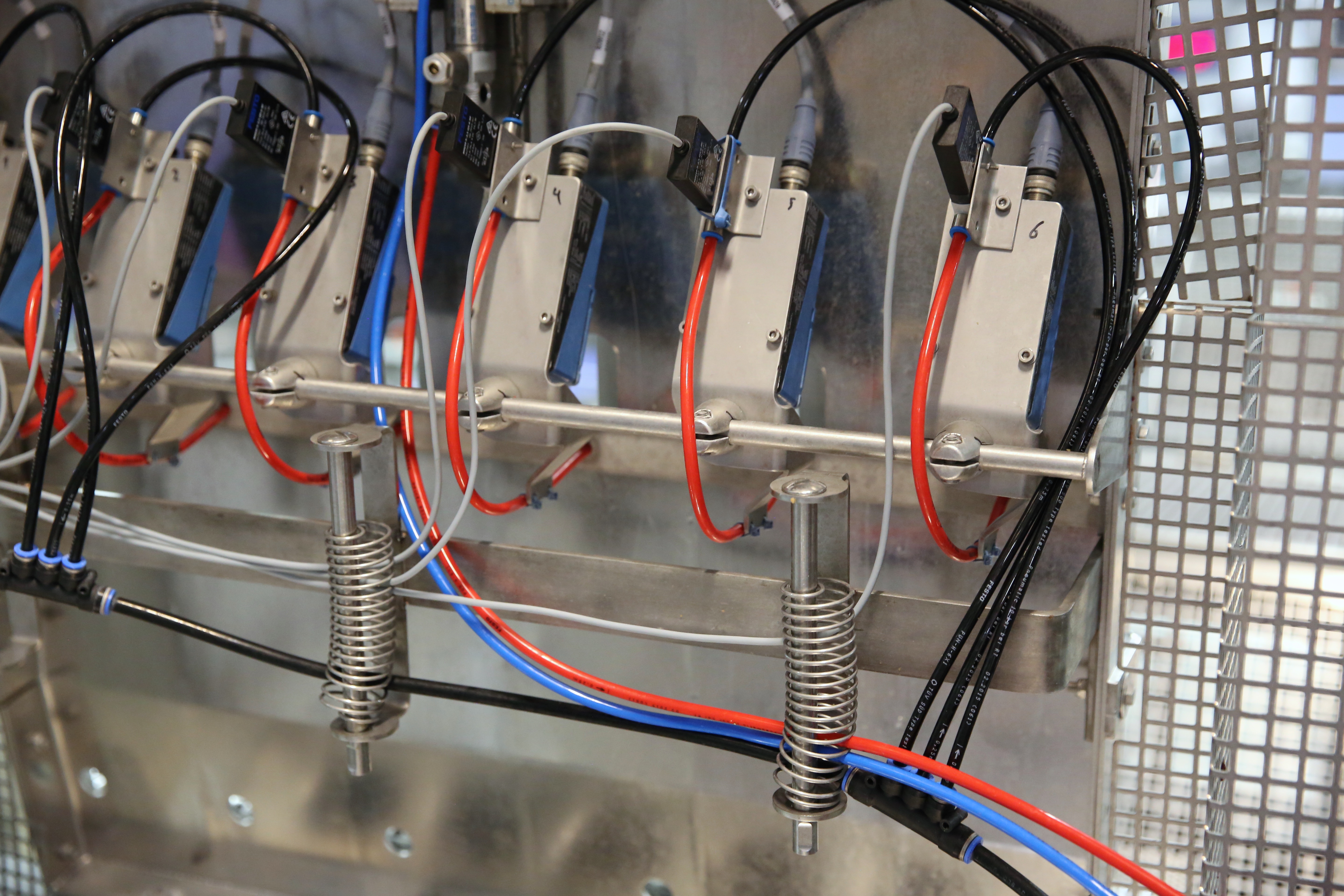

Hygiënische bekabeling bij een bestaande fabriek van Unilever

Op een kennisevent werd het Streamline HD kabeldraagsysteem toegelicht. Na intern overleg besloot Ben&Jerry's ermee aan de gang te gaan. De eerste bevindingen zijn zo positief dat ze hun toeleveranciers gaan voorschrijven om voortaan deze vorm van bekabeling toe te passen.

"Mijn jongens waren wel even jaloers toen zij hoorden waar ik naartoe ging”, vertelt Michael Evers, business development manager bij Niedax Group en secretaris van de nationale werkgroep Hygiënische bekabeling, in de hal van Ben & Jerry’s Hellendoorn. Het begon allemaal in de jaren 50 van de vorige eeuw. De Hellendoornse bakker Gerrit Valk besloot naast brood en banket ook ijs te gaan produceren. In de jaren 70 werd de productie van het centrum van Hellendoorn naar de huidige locatie in Hellendoorn verplaatst en steeds meer geautomatiseerd. In de jaren 90 stopte het bedrijf met het maken van banket. Unilever nam in 1985 de fabriek over en introduceerde het Ola ijs. Vanaf 2002 is de core business Ben & Jerry’s. Ben & Jerry’s is een mooi voorbeeld van waar allerlei brownfield-projecten lopen en gelopen hebben om de fabriek volgens de stand der techniek te laten produceren.

.jpg)

In de hal maken wij kennis met Leon ter Braak, QA officer van Ben & Jerry’s Hellendoorn, en 17 jaar werkzaam op deze locatie. Wij nemen plaats in de Strawberry Cheese Cake zaal. De kleinere Peanut Butter zaal was bezet. Kleiner? Ja, maar de pinda-producten lopen wel beter. De validatieklus van een fabriek die producten met en zonder pinda’s produceert, had Leon net achter de rug.

Leon legt uit dat bij het werk van een QA-officer veel komt kijken. FSSC22000 vroeg de nodige maatregelen t.a.v. food fraude en food defense. De poort werd verplaatst, er werd een hek om het gebouw geplaatst en bij binnenkomst werd legitimatie verplicht. Reiniging en desinfectie was ook een belangrijk onderdeel van de FSSC22000. Maar deze was al goed voor elkaar omdat over dezelfde lijn ook melkvrije producten geproduceerd werden.

Hygiënisch ontwerp? FSSC22000 is niet specifiek op dit gebied. Leon: ”Je vertrouwt erop dat de leverancier van de machines deze conform de EHEDG-richtlijnen levert. Natuurlijk worden de machines voor gebruik getest en beoordeeld door onze Project Engineers. De meeste risico’s zien wij in de aanpassingen aan de machines die wij in-huis zelf doen.”

Qua voedselveiligheid draait de zorg bij de kwaliteit altijd om vier items: microbiologie, allergenen, chemie en vreemde delen. En hier is elke keer weer iets aan te verbeteren. Een voorbeeld is de huidige wijze waarop kabels vastgemaakt zijn aan de apparatuur. Rondom bekabeling is het niet goed te reinigen – een eerste voorwaarde om de microbiologie te kunnen beheersen. Kabelbinders worden door de frequente reiniging na verloop van tijd bros en breken. Stukjes van kabelbinders, ook de metaal-detecteerbare, zijn niet altijd te detecteren, toch kan Leon zich niet herinneren ooit een klacht hierover ontvangen te hebben. Maar zoiets wil je natuurlijk altijd voor zijn.

Recentelijk bezocht Leon een Kennisevent Hygiëne in de Voedingsmiddelenindustrie, georganiseerd door Safe Food Factory en gehouden bij de Technische Unie. Met een open mind van ook al ben ik misschien niet technisch, dit kan toch interessant zijn, is Leon gegaan.

Het daar uitgelegde alternatief om kabels met een veer vast te leggen i.p.v. kabelbinders was een goed idee om op de zaak uit te werken. De kwaliteitsafdeling is bij Ben en Jerry’s Hellendoorn leidend in verbeteringen en heeft hiertoe een eigen budget. En er werd gelijk een team gevormd, en Gouda Holland (onderdeel van de Niedax Group) werd uitgenodigd om intern een presentatie te laten houden met de betrokken lijnmonteur. “Toen hij het ook het praktische voordeel zag, heeft hij het idee voorgelegd aan het MT en goedgekeurd”, aldus Leon, “Nu zijn de eerste drie items op een van de machines gezet op een kritische plaats boven de zes nog open verpakkingen. Het begin is er. Twee kabels moeten nog verlengd worden en andere delen zoals de goten moeten ook aangepast worden, maar de prioriteit ligt aan de binnenkant van de apparatuur. De eerste reacties zijn positief. Het ziet er strak uit. De kabels lopen er mooi door heen en je hebt ruimte om schoon te maken.”

Besparen door te investeren. Leon legt uit: “Het upgraden van een bestaande installatie met Streamline HD verdient zichzelf terug. Het maakt de installatie flexibeler en makkelijker qua onderhoud. Dit scheelt de Technische Dienst gewoon veel tijd en werk.”

De toekomst? Leon vervolgt: “Voor nieuwe apparatuur vind ik de oplossing van onze leverancier Selo erg mooi. De laatste unit had Selo nog niet zo bekabeld. Nu past Selo consequent door de hele machine de nieuwe bekabelingswijze toe. Voor nieuwe apparatuur gaan wij deze bekabelingswijze ook verplicht stellen – en stap voor stap gaan wij de bestaande installaties opknappen.”

Featured expert: Michael Evers