Vleeskroket

Vleeskroketten zijn een typische Nederlandse snack. Een kroket is een gefrituurd product dat bestaat uit een toebereide ragout, die is omgeven door een paneerlaag. Deze paneerlaag bestaat uit doorhaaleiwit en paneermeel en zorgt er tijdens het frituren voor dat de inhoud van de kroket bij elkaar wordt gehouden. Tegenwoordig zijn kroketten in vele varianten verkrijgbaar, zoals de aardappelkroket, goulashkroket en kaaskroket. Het merendeel van deze industrieel gefabriceerde kroketten wordt ingevroren.

Productie kroket

Grondstoffen

Volgens de Nederlandse warenwet mag ragout van de kroket naast water (62 tot 72%) en tarwebloem (± 10%) maximaal 10% vet bevatten. Daarnaast moet de ragout afhankelijk van de kwaliteitsaanduiding uit 5 tot 20% vlees bestaan. Alleen vlees van hoogwaardige kwaliteit, dat wil zeggen met een laag vetgehalte en een zeer lage collageen/eiwitverhouding, draagt bij aan dit vleesgehalte.

Over het algemeen wordt er gebruikt van Zuid-Amerikaans paardenvlees dat ingevroren wordt aangevoerd. Deze blokken vlees worden in stukken gehakt en bij een temperatuur van 4°C ontdooid. Dit ontdooien kan op deze manier 1 tot 2 dagen in beslag nemen.

Het is belangrijk dat de doorhaalvloeistof op de juiste manier coaguleert tijdens het frituren, zodat de paneermeeldeeltjes bij elkaar worden gehouden en zo een omhulsel wordt gevormd. Het paneermeel mag maximaal 12% vocht bevatten en moet een voldoende volumineuze korrelstructuur hebben, zodat voldoende vocht kan worden opgenomen tijdens het garen.

Rouxbereiding

Om klontvorming tijdens het mengen van de bloem en water te voorkomen, wordt de bloem eerst gemengd met gesmolten vet of olie bij een temperatuur van 90 tot 120°C. De roux moet een homogene massa vormen, omdat deze de consistentie van het eindproduct bepaald. Wanneer dit mengsel vervolgens met een gedeelte van de waterfase wordt gemengd, vindt een betere verstijfseling van het zetmeel plaats.

Bouillon trekken

Van het vlees en water wordt een bouillon getrokken. Dit gebeurt bij een temperatuur tussen 70 en 95°C en kan tot wel 24 uur duren. Er wordt hierbij vaak gebruik gemaakt van geautomatiseerde ragoutketels. Het vlees wordt vervolgens weer van de bouillon gescheiden.

Wolven

Nadat onrechtmatigheden zijn uitgelezen, wordt het vlees verkleind met een wolf. Hierbij zorgt men ervoor dat het vlees niet kleiner wordt dan 0,85 mm, omdat dit vlees anders niet meetelt bij het vleesgehalte gemeten met de pluismethode. Bij deze methode wordt de kroket ontdaan van de paneerlaag en wordt het overgebleven deel gekookt. Vervolgens wordt het geheel met warm water gezeefd over een zeef met een maaswijdte van 0,85 mm. Niet-vlees delen worden verwijderd en het overblijfsel vormt het grove vleesgehalte.

Mengen

In een verwarmingsketel met roerwerk wordt de bouillon al roerende aan de rouxbereiding toegevoegd, zodat de roux de bouillon volledig opneemt. Er wordt verhit tot 80°C, zodat een viskeuze massa ontstaat door verstijfseling van het zetmeel. Men kan de viscositeit eventueel verlagen door enige tijd te blijven roeren. Vervolgens worden het vlees, de kruiden, verdikkingsmiddelen en eventuele voorgekookte groenten aan het mengsel toegevoegd.

Om een te sterke verkleining van het gekookte vlees te voorkomen, moet er zo kort mogelijk worden nagemengd.

Koelen

De ragout wordt hierna in roestvrijstalen platte bakken afgevuld en in een koelcel geplaatst, zodat een temperatuur van 4°C wordt bereikt. Op deze manier neemt het koelen minstens 24 uur in beslag, waardoor de ragout de tijd krijgt om smaak te ontwikkelen. Daarnaast is er de mogelijkheid om de ragout af te vullen in kunststof darmen en deze in stromend water te laten afkoelen om vervolgens verder te koelen in een koelcel.

Het koelen kan echter beter plaats vinden met behulp van een schrapende warmtewisselaar, zodat micro-organismen geen tijd krijgen om te groeien en het proces wordt versneld. Tijdens het koelen neemt de viscositeit toe door retrogradatie van het zetmeel.

Vormen

Na het koelen worden met behulp van een portioneermachine afgepaste bollen ragout gevormd, die op een loopband vallen en hier een kroketvorm krijgen. De ragout kan ook met behulp van een vacuümvulmachine tot een kroket worden gevormd. De vormplaten worden van tevoren met water van 0°C besproeid, waardoor de ragout beter loslaat.

Bemelen

De ragoutvormen worden vervolgens bemeeld. Bemelen is het bestrooien van de vormen met tarwemeel, waarna een deel van het meel er weer af wordt geblazen om de gewenste hoeveelheid te verkrijgen. Door het bemelen wordt krimp tijdens het bakken beperkt en hecht de doorhaalvloeistof of batter beter.

Paneren

Om de paneerlaag goed te laten hechten en een krokante korst te vormen, worden de kroketten voorzien van een laagje doorhaalvloeistof. Doorhaalvloeistof bestaat uit plantaardige eiwitten, zetmeel en verdikkingsmiddel.

De buitenste laag van de kroket bestaat uit een paneerlaag. Paneermeel wordt gemaakt van vers brood of beschuit en kan in kleur en smaak verschillen. Hoewel de vetopname van de kroket tijdens het frituren bij gebruik van grof paneermeel (> 0,5 mm) hoger is dan bij fijn paneermeel, wordt vaak gebruikt van grof paneermeel. Deze geeft namelijk een krokantere korst.

Vriezen

Om de houdbaarheid van de vleeskroketten te vergroten, worden ze ingevroren. Men kan ervoor kiezen om de kroketten eerst, met de hand, in te pakken en ze vervolgens in te vriezen. De kroketten worden dan gestapeld in dozen en op een kar in een vriescel geplaatst.

Tegenwoordig vriest men de kroketten over het algemeen voor het verpakken in tot -18°C of lager. Dit kan met behulp van een spiraalvriezer of door cryogeen vriezen. Bij het cryogeen vriezen wordt gebruikt gemaakt van vloeibare stikstof met een temperatuur van -196°C, welke over het product wordt gesproeid. Vervolgens wordt de opgewarmde stikstof damp afgezogen. De kroketten kunnen op deze manier in 15 minuten worden ingevroren tot -18°C. Door het snelle invriezen ontstaat er minder verlies van het waterbindende vermogen van de eiwitten in de kroket.

Verpakken

Na het invriezen worden de kroketten over het algemeen met de hand verpakt in kartonnen dozen. Op de bodem en tussen elke laag kroketten kan een velletje bakpapier worden aangebracht, zodat de kroketten niet aan elkaar vriezen. Om schommelingen in temperatuur tijdens distributie en opslag op te vangen, worden de kroketten tot -20°C diepgevroren en bij deze temperatuur bewaard.

Voedselveiligheid & Hygiënisch Ontwerp

Vlees is een uitstekende voedingsbron voor de uitgroei van ziekteverwekkende micro-organismen. Het is daarom van belang de temperatuur laag te houden. Dit geldt voor het product, maar ook voor de omgeving. Bij voorkeur een omgevingstemperatuur van 4°C.

Als vanwege het werkende personeel voor een hogere temperatuur gekozen wordt, bijvoorbeeld 8 -12°C moeten de gereedschappen en materialen in contact met het vlees mogelijk elke 2 tot 4 uur gewisseld worden.

De ragout ondergaat een verhittingstap, waarbij alle vegetatieve micro-organismen worden afgedood. Op het moment dat het product op een temperatuur tussen de 70 en 7°C is, moet de apparatuur voldoen aan het hygiënisch ontwerp – reinigbaar tot op microbieel niveau. Een terugkoeltijd van 4 uur naar beneden 7°C zal geen significante microbiële groei geven.

Als de kroketten eventueel voorgefrituurd worden, en daarna ingevroren worden, dan bestaat bij de voorkoeling met lucht het risico dat er microbiële groei plaatsvindt in de luchtkoeler, waardoor het product besmet kan raken. Dit is ook daadwerkelijk het geval geweest bij frikadellen, waarbij S.aureus in hoge aantallen aanwezig was, die weliswaar later in de frituur werden afgedood, maar het hittestabiele toxine van dit micro-organisme veroorzaakte de voedselvergiftiging.

Hygiënische bekabeling bij een bestaande fabriek van Unilever

Op een kennisevent werd het Streamline HD kabeldraagsysteem toegelicht. Na intern overleg besloot Ben&Jerry's ermee aan de gang te gaan. De eerste bevindingen zijn zo positief dat ze hun toeleveranciers gaan voorschrijven om voortaan deze vorm van bekabeling toe te passen.

"Mijn jongens waren wel even jaloers toen zij hoorden waar ik naartoe ging”, vertelt Michael Evers, business development manager bij Niedax Group en secretaris van de nationale werkgroep Hygiënische bekabeling, in de hal van Ben & Jerry’s Hellendoorn. Het begon allemaal in de jaren 50 van de vorige eeuw. De Hellendoornse bakker Gerrit Valk besloot naast brood en banket ook ijs te gaan produceren. In de jaren 70 werd de productie van het centrum van Hellendoorn naar de huidige locatie in Hellendoorn verplaatst en steeds meer geautomatiseerd. In de jaren 90 stopte het bedrijf met het maken van banket. Unilever nam in 1985 de fabriek over en introduceerde het Ola ijs. Vanaf 2002 is de core business Ben & Jerry’s. Ben & Jerry’s is een mooi voorbeeld van waar allerlei brownfield-projecten lopen en gelopen hebben om de fabriek volgens de stand der techniek te laten produceren.

.jpg)

In de hal maken wij kennis met Leon ter Braak, QA officer van Ben & Jerry’s Hellendoorn, en 17 jaar werkzaam op deze locatie. Wij nemen plaats in de Strawberry Cheese Cake zaal. De kleinere Peanut Butter zaal was bezet. Kleiner? Ja, maar de pinda-producten lopen wel beter. De validatieklus van een fabriek die producten met en zonder pinda’s produceert, had Leon net achter de rug.

Leon legt uit dat bij het werk van een QA-officer veel komt kijken. FSSC22000 vroeg de nodige maatregelen t.a.v. food fraude en food defense. De poort werd verplaatst, er werd een hek om het gebouw geplaatst en bij binnenkomst werd legitimatie verplicht. Reiniging en desinfectie was ook een belangrijk onderdeel van de FSSC22000. Maar deze was al goed voor elkaar omdat over dezelfde lijn ook melkvrije producten geproduceerd werden.

Hygiënisch ontwerp? FSSC22000 is niet specifiek op dit gebied. Leon: ”Je vertrouwt erop dat de leverancier van de machines deze conform de EHEDG-richtlijnen levert. Natuurlijk worden de machines voor gebruik getest en beoordeeld door onze Project Engineers. De meeste risico’s zien wij in de aanpassingen aan de machines die wij in-huis zelf doen.”

Qua voedselveiligheid draait de zorg bij de kwaliteit altijd om vier items: microbiologie, allergenen, chemie en vreemde delen. En hier is elke keer weer iets aan te verbeteren. Een voorbeeld is de huidige wijze waarop kabels vastgemaakt zijn aan de apparatuur. Rondom bekabeling is het niet goed te reinigen – een eerste voorwaarde om de microbiologie te kunnen beheersen. Kabelbinders worden door de frequente reiniging na verloop van tijd bros en breken. Stukjes van kabelbinders, ook de metaal-detecteerbare, zijn niet altijd te detecteren, toch kan Leon zich niet herinneren ooit een klacht hierover ontvangen te hebben. Maar zoiets wil je natuurlijk altijd voor zijn.

Recentelijk bezocht Leon een Kennisevent Hygiëne in de Voedingsmiddelenindustrie, georganiseerd door Safe Food Factory en gehouden bij de Technische Unie. Met een open mind van ook al ben ik misschien niet technisch, dit kan toch interessant zijn, is Leon gegaan.

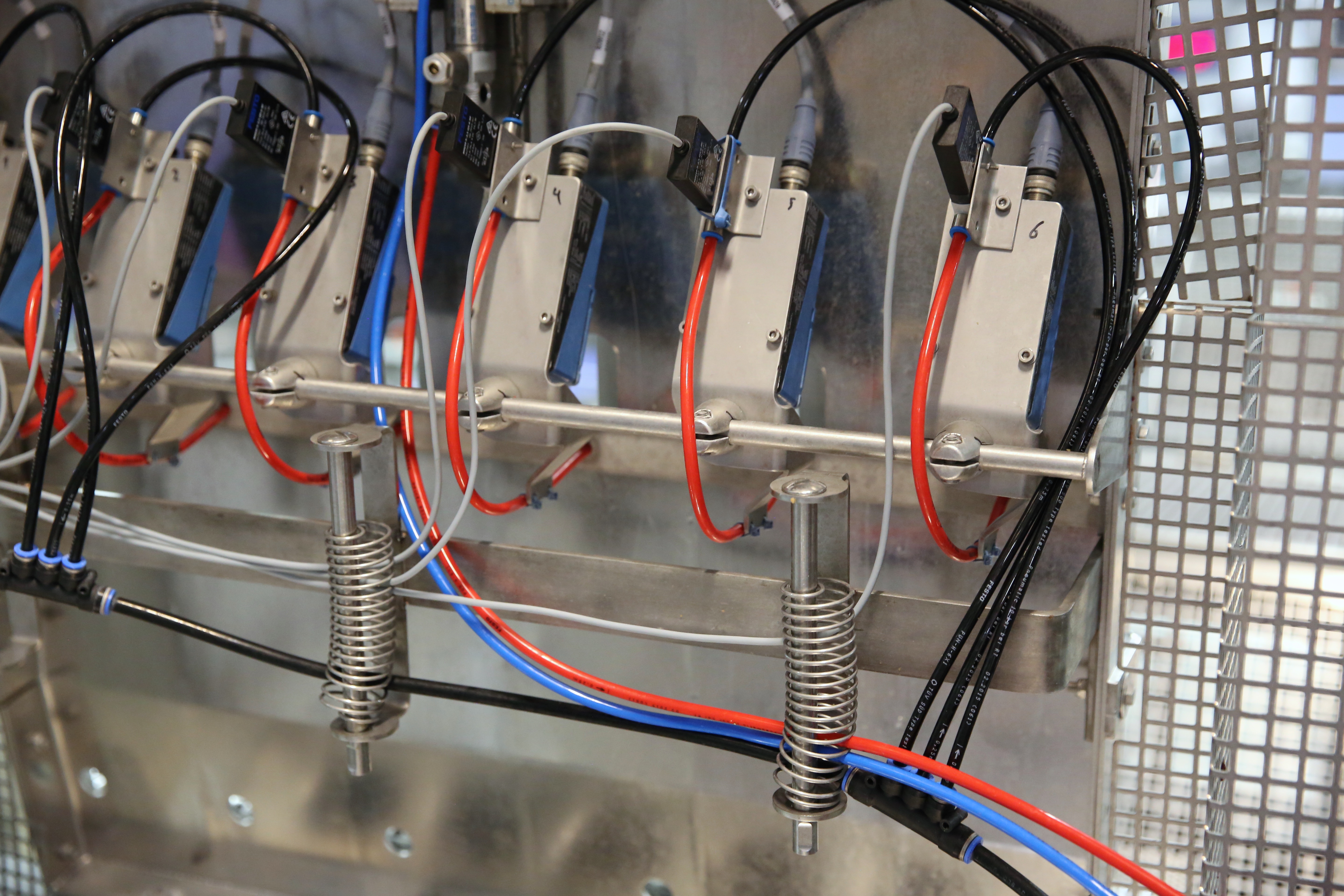

Het daar uitgelegde alternatief om kabels met een veer vast te leggen i.p.v. kabelbinders was een goed idee om op de zaak uit te werken. De kwaliteitsafdeling is bij Ben en Jerry’s Hellendoorn leidend in verbeteringen en heeft hiertoe een eigen budget. En er werd gelijk een team gevormd, en Gouda Holland (onderdeel van de Niedax Group) werd uitgenodigd om intern een presentatie te laten houden met de betrokken lijnmonteur. “Toen hij het ook het praktische voordeel zag, heeft hij het idee voorgelegd aan het MT en goedgekeurd”, aldus Leon, “Nu zijn de eerste drie items op een van de machines gezet op een kritische plaats boven de zes nog open verpakkingen. Het begin is er. Twee kabels moeten nog verlengd worden en andere delen zoals de goten moeten ook aangepast worden, maar de prioriteit ligt aan de binnenkant van de apparatuur. De eerste reacties zijn positief. Het ziet er strak uit. De kabels lopen er mooi door heen en je hebt ruimte om schoon te maken.”

Besparen door te investeren. Leon legt uit: “Het upgraden van een bestaande installatie met Streamline HD verdient zichzelf terug. Het maakt de installatie flexibeler en makkelijker qua onderhoud. Dit scheelt de Technische Dienst gewoon veel tijd en werk.”

De toekomst? Leon vervolgt: “Voor nieuwe apparatuur vind ik de oplossing van onze leverancier Selo erg mooi. De laatste unit had Selo nog niet zo bekabeld. Nu past Selo consequent door de hele machine de nieuwe bekabelingswijze toe. Voor nieuwe apparatuur gaan wij deze bekabelingswijze ook verplicht stellen – en stap voor stap gaan wij de bestaande installaties opknappen.”

Featured expert: Michael Evers