Sperziebonen

De sperzieboon (Phaseolus vulgaris) is oorspronkelijk afkomstig uit Zuid-Amerika en wordt ook wel prinsessenboon of slaboon genoemd. Het is een peulvrucht, die in zijn geheel als groente gegeten wordt.

Sperziebonen zijn erg gezond en bevatten onder andere kalium, ijzer en vitamine B. Over het algemeen worden ze gekookt gegeten. Naast verse sperziebonen, zijn er ook langer houdbare sperziebonen. Deze worden onderverdeeld naar dikte:

- Extra fijn: tot 6,3 mm

- Fijn: 6,3 tot 8,4 mm

- Dubbel: meer dan 8,4 mm

De sperziebonen die een diameter hebben groter dan 10,5 mm worden over het algemeen verwerkt tot gesneden bonen. Daarnaast worden de extra fijne bonen soms als hele bonen verwerkt, ook wel haricots verts genoemd.

Verwerking sperziebonen

Oogsten

Er zijn zowel stamsperziebonen als stoksperziebonen. De plant van de laatst genoemde kan meer dan twee meter lang worden. Vanaf eind mei kan men beginnen met zaaien, waarna men begin augustus kan oogsten. Tegenwoordig zijn sperziebonen echter het gehele jaar verkrijgbaar door kasteelt en import. Het oogsten vindt zowel met de hand als machinaal plaatst.

Controle

Bij de fabriek aangekomen wordt het zand- en vuilgehalte van de sperziebonen bepaald en een proefsortering naar de dikte uitgevoerd, zodat de te betalen prijs kan worden vastgesteld. Wanneer de sperziebonen mechanisch geoogst zijn, en daardoor wat beschadigd kunnen zijn, kunnen ze nog maximaal 2 dagen bij een temperatuur rond de 6°C worden opgeslagen. De voorkeur wordt echter gegeven aan directe verwerking.

Reinigen

Met behulp van een grote blazer worden de lichte ongewenste delen tussen de bonen uitgeblazen. Vervolgens worden de sperziebonen door een keienvanger geleid, waardoor de boontjes enigszins gewassen worden en zwaardere ongewenste delen bezinken.

Onttrossen

In een onttrosser worden de trossen sperziebonen door een spiraal gelijkmatig in een draaiende trommel voortbewogen. Door de haakvormige openingen in deze spiraal worden de sperzieboontrossen opgepikt en langs een messenrol meegenomen. Deze schijfvormige messen snijden de trossen door.

Sorteren

Na het onttrossen vindt een eerste sortering plaats met behulp van een staaftrommelsorteerder. Hiermee worden de dikste bonen (diameter groter dan 10,5 mm) afgescheiden, die over het algemeen worden verwerkt tot gesneden bonen. De staven van de staaftrommel zijn vierkant of plat en afgerond. In de hoogste stand worden deze staven iets verdraaid, zodat kromme bonen die vastzitten in de spleten terug kunnen vallen.

Ontpunten

De gesorteerde sperziebonen worden vervolgens in de onttrosser ontpunt. Het is de bedoeling dat de sperziebonen met hun dunne kop of staart in de spleetvormige openingen van ongeveer 5 mm van de trommel blijven steken, waarna deze door wigvormige messen aan de buitenkant worden afgesneden. Het verliespercentage aan punten is afhankelijk van de spleetopening en de variërende dikte van de sperziebonen en deze moet zo klein mogelijk worden gehouden. Bovendien moet het percentage sperziebonen dat daadwerkelijk ontpunt is zo groot mogelijk zijn.

Lezen

Op een leesband worden bonen die niet ontpunt zijn en andere ongewenste delen verwijderd. Daarnaast kan met behulp van een ‘kunstkat’ ongedierte worden opgespoord.

Breken

In een bonenbreker worden de sperziebonen in stukjes van ongeveer 4 cm lang gebroken, zodat deze eenvoudiger te verpakken zijn. Dit kan met behulp van een schijnwerper model. In dit apparaat worden de bonen door het draaiende gedeelte van een trechtervormige trommel zo geplaatst dat ze in het stilstaande gedeelte kunnen worden gesneden. Daarnaast kan er gebruik worden gemaakt van walsen waarop messen zijn aangebracht en waartussen de bonen worden gesneden in de gewenste lengte. Het percentage stukjes kleiner dan 3 cm moet bij het breken zo laag mogelijk blijven. Bij het gebruik van walsen is dit echter moeilijker.

Sorteren

Na het breken worden de sperziebonen met een diameter kleiner dan 8 mm uitgesorteerd. Deze dunnere bonen bevatten namelijk in verhouding veel kleine stukjes, die vervolgens met behulp van een sorteertrommel kunnen worden verwijderd en waardoor de kwaliteit van het eindproduct wordt verhoogd.

Snijden

Terwijl de gesorteerde gebroken sperziebonen tijdelijk worden opgeslagen, totdat ze verder verwerkt kunnen worden, worden de dikste bonen verwerkt tot gesneden bonen. Nadat de bonen zijn gewassen, worden ze in een bonensnijmachine in de lengterichting gesneden. Met behulp van geleidingsstrips en een trilinstallatie worden de bonen in de lengterichting naar een aantal verticaal geplaatste ronde messen geleid. Vervolgens wordt met een vast, plat en horizontaal mes haaks op de eerste snit nog een keer gesneden. Hierdoor ontstaan gesneden bonen van ongeveer 2 mm dik.

Blancheren

Om het afvullen van de gebroken bonen te vergemakkelijken, worden de bonen gedurende 2 tot 5 minuten geblancheerd in water van ongeveer 85°C, zodat de bonen soepeler worden. Bovendien wordt op deze manier een goede sluittemperatuur bereikt.

Ook de gesneden bonen worden geblancheerd, maar dit gebeurt in stoom om uitloging van voedingsstoffen en smaakstoffen te beperken.

Afvullen

Sperziebonen worden afgevuld in blikken, voorzien van een beschermende inwendige laklaag, of in glazen potten. Wanneer gebruik wordt gemaakt van ventilerende deksels, wordt na het terugkoelen na de sterilisatiestap een gedeeltelijk vacuüm verkregen. Bij niet-ventilerende deksels moet echter door een stoominjectie het vacuüm worden verkregen. Het afvullen vindt plaats met een trommelvuller of hoogvacuümvuller, waarbij bij de laatste zoveel mogelijk lucht uit de bonen wordt verwijderd. Aangezien sperziebonen moeilijk zijn af te vullen, wordt er vaak nog met de hand bijgevuld en worden uitstekende bonen verwijderd. Direct na het afvullen wordt een hete opgiet, bestaande uit 1 à 1,5% zoutoplossing, toegevoegd.

Het afvullen van de gesneden bonen vindt plaats met behulp van een volumevulmachine.

Steriliseren

Nadat de verpakkingen zijn gesloten, worden de blikken in stoom en de potten in water gesteriliseerd. Afhankelijk van de verpakkingsgrootte en de aard van het product wordt er gedurende 15 tot 25 minuten op 118 tot 121°C gesteriliseerd. Om uittreding van opgietvloeistof bij het gebruik van ventilerende deksels te voorkomen, is drukregeling met perslucht tijdens het steriliseren van belang.

Vanwege een minder goede warmteoverdracht worden de gesneden bonen gedurende 40 minuten gesteriliseerd bij een temperatuur van ongeveer 120°C.

Koelen

Na het steriliseren worden de verpakkingen teruggekoeld naar een temperatuur van ongeveer 30°C. Hierdoor krijgen de blikken de kans om nog te drogen, waardoor roestvorming wordt voorkomen. Ook bij het afkoelen is bij het gebruik van ventilerende deksels en blikken met een groot volume drukregeling noodzakelijk om uittreding van opgiet en het ontstaan van neuzen tegen te gaan.

Opslag

De sperziebonen moeten droog worden opgeslagen bij een temperatuur van 10 tot 15°C. Over het algemeen worden de verpakkingen pas na een tijdelijke opslag geëtiketteerd.

Hygiënische bekabeling bij een bestaande fabriek van Unilever

Op een kennisevent werd het Streamline HD kabeldraagsysteem toegelicht. Na intern overleg besloot Ben&Jerry's ermee aan de gang te gaan. De eerste bevindingen zijn zo positief dat ze hun toeleveranciers gaan voorschrijven om voortaan deze vorm van bekabeling toe te passen.

"Mijn jongens waren wel even jaloers toen zij hoorden waar ik naartoe ging”, vertelt Michael Evers, business development manager bij Niedax Group en secretaris van de nationale werkgroep Hygiënische bekabeling, in de hal van Ben & Jerry’s Hellendoorn. Het begon allemaal in de jaren 50 van de vorige eeuw. De Hellendoornse bakker Gerrit Valk besloot naast brood en banket ook ijs te gaan produceren. In de jaren 70 werd de productie van het centrum van Hellendoorn naar de huidige locatie in Hellendoorn verplaatst en steeds meer geautomatiseerd. In de jaren 90 stopte het bedrijf met het maken van banket. Unilever nam in 1985 de fabriek over en introduceerde het Ola ijs. Vanaf 2002 is de core business Ben & Jerry’s. Ben & Jerry’s is een mooi voorbeeld van waar allerlei brownfield-projecten lopen en gelopen hebben om de fabriek volgens de stand der techniek te laten produceren.

.jpg)

In de hal maken wij kennis met Leon ter Braak, QA officer van Ben & Jerry’s Hellendoorn, en 17 jaar werkzaam op deze locatie. Wij nemen plaats in de Strawberry Cheese Cake zaal. De kleinere Peanut Butter zaal was bezet. Kleiner? Ja, maar de pinda-producten lopen wel beter. De validatieklus van een fabriek die producten met en zonder pinda’s produceert, had Leon net achter de rug.

Leon legt uit dat bij het werk van een QA-officer veel komt kijken. FSSC22000 vroeg de nodige maatregelen t.a.v. food fraude en food defense. De poort werd verplaatst, er werd een hek om het gebouw geplaatst en bij binnenkomst werd legitimatie verplicht. Reiniging en desinfectie was ook een belangrijk onderdeel van de FSSC22000. Maar deze was al goed voor elkaar omdat over dezelfde lijn ook melkvrije producten geproduceerd werden.

Hygiënisch ontwerp? FSSC22000 is niet specifiek op dit gebied. Leon: ”Je vertrouwt erop dat de leverancier van de machines deze conform de EHEDG-richtlijnen levert. Natuurlijk worden de machines voor gebruik getest en beoordeeld door onze Project Engineers. De meeste risico’s zien wij in de aanpassingen aan de machines die wij in-huis zelf doen.”

Qua voedselveiligheid draait de zorg bij de kwaliteit altijd om vier items: microbiologie, allergenen, chemie en vreemde delen. En hier is elke keer weer iets aan te verbeteren. Een voorbeeld is de huidige wijze waarop kabels vastgemaakt zijn aan de apparatuur. Rondom bekabeling is het niet goed te reinigen – een eerste voorwaarde om de microbiologie te kunnen beheersen. Kabelbinders worden door de frequente reiniging na verloop van tijd bros en breken. Stukjes van kabelbinders, ook de metaal-detecteerbare, zijn niet altijd te detecteren, toch kan Leon zich niet herinneren ooit een klacht hierover ontvangen te hebben. Maar zoiets wil je natuurlijk altijd voor zijn.

Recentelijk bezocht Leon een Kennisevent Hygiëne in de Voedingsmiddelenindustrie, georganiseerd door Safe Food Factory en gehouden bij de Technische Unie. Met een open mind van ook al ben ik misschien niet technisch, dit kan toch interessant zijn, is Leon gegaan.

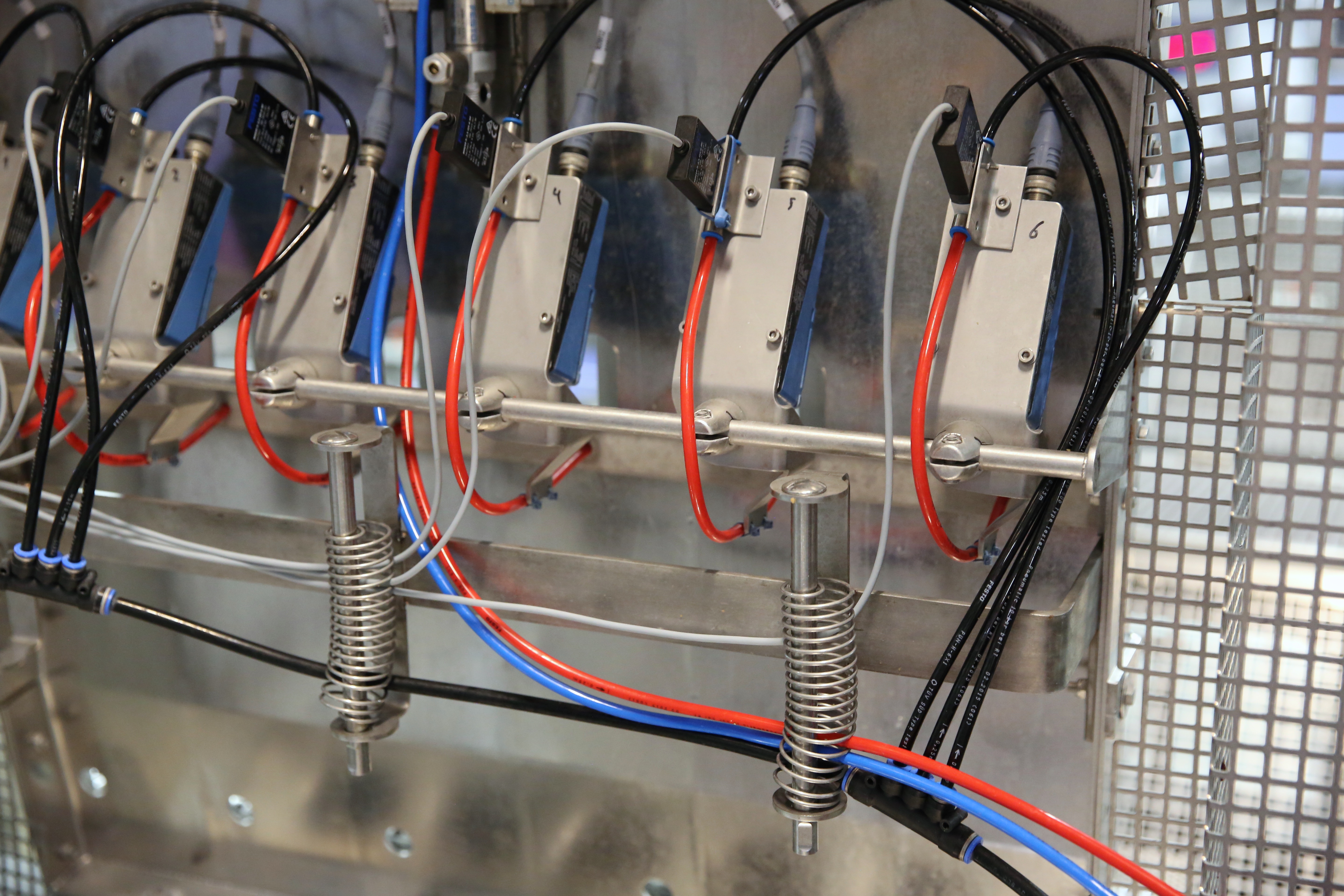

Het daar uitgelegde alternatief om kabels met een veer vast te leggen i.p.v. kabelbinders was een goed idee om op de zaak uit te werken. De kwaliteitsafdeling is bij Ben en Jerry’s Hellendoorn leidend in verbeteringen en heeft hiertoe een eigen budget. En er werd gelijk een team gevormd, en Gouda Holland (onderdeel van de Niedax Group) werd uitgenodigd om intern een presentatie te laten houden met de betrokken lijnmonteur. “Toen hij het ook het praktische voordeel zag, heeft hij het idee voorgelegd aan het MT en goedgekeurd”, aldus Leon, “Nu zijn de eerste drie items op een van de machines gezet op een kritische plaats boven de zes nog open verpakkingen. Het begin is er. Twee kabels moeten nog verlengd worden en andere delen zoals de goten moeten ook aangepast worden, maar de prioriteit ligt aan de binnenkant van de apparatuur. De eerste reacties zijn positief. Het ziet er strak uit. De kabels lopen er mooi door heen en je hebt ruimte om schoon te maken.”

Besparen door te investeren. Leon legt uit: “Het upgraden van een bestaande installatie met Streamline HD verdient zichzelf terug. Het maakt de installatie flexibeler en makkelijker qua onderhoud. Dit scheelt de Technische Dienst gewoon veel tijd en werk.”

De toekomst? Leon vervolgt: “Voor nieuwe apparatuur vind ik de oplossing van onze leverancier Selo erg mooi. De laatste unit had Selo nog niet zo bekabeld. Nu past Selo consequent door de hele machine de nieuwe bekabelingswijze toe. Voor nieuwe apparatuur gaan wij deze bekabelingswijze ook verplicht stellen – en stap voor stap gaan wij de bestaande installaties opknappen.”

Featured expert: Michael Evers