Suiker, glucose en fructose

Waar komt suiker vandaan? Wat gebeurt er met de grondstof voordat wij het eten?

Al duizenden jaren is het zoete suikerriet bekend, vooral kauwen op de stengels was geliefd. Maar ook productie van suiker uit de rietsoort was al in een vroeg stadium bekend. Na persen van het riet en verdampen van het sap in de zon verkreeg men een zoet bruin sap wat kristalliseerde bij afkoeling. De mogelijkheid tot productie van suiker uit suikerbiet werd echter pas veel later bekend, in het jaar 1747 wordt bekend dat deze bietsoort dezelfde suiker bevat. De eerste suikerbietenfabriek wordt, tijdens het Engelse embargo van Europa door Napoleon, in 1805 gebouwd.

In de meeste westerse landen is suikerbiet de grondstof voor suiker. Beide processen volgen hetzelfde principe om suiker te winnen uit de planten. Het verkregen suiker is exact hetzelfde.

Suiker, saccharose, komt voor in vrijwel alle planten en vruchten. In suikerriet en -biet is deze hoeveelheid suiker echter heel hoog. Een saccharosemolecuul bestaat uit een glucose- en fructosedeel die met elkaar verbonden zijn.

Productie van suiker uit suikerbiet

De productiestappen zullen uitgewerkt worden met als grondstof suikerbiet.

Tijdens de campagne, de rooitijd van de bieten die in Europa loopt van september tot december, worden de suikerbieten naar de suikerfabriek getransporteerd. Aangekomen bij de fabriek worden monsters genomen van de bieten, om de kwaliteit van de bieten te bepalen. Hierbij speelt gewicht en suikergehalte een grote rol.

Wassen en snijden

Vervolgens worden de suikerbieten gewassen, waarbij ze ontdaan worden van zand, takjes en blaadjes. Hierna worden de suikerbieten in kleine reepjes gesneden, om het oppervlak van de suikerbiet vele malen te vergroten. Bij een groter oppervlak kan de suiker beter uit de biet gehaald worden.

Koken

Om het suiker vrij te krijgen uit de cellen van de suikerbiet worden de reepjes gekookt, bij 70ºC. De vezels van de cellen gaan hierbij kapot en het suiker kan oplossen in het water. Het water met opgeloste suiker wordt ruwsap genoemd. De pulp die overblijft wordt geperst in brokjes en gebruikt als veevoeder.

Carbonatie

Het ruwsap bevat behalve de suikers nog zouten, eiwitten en kleurstoffen uit de biet. Het ruwsap wordt gezuiverd door toevoeging van ongebluste kalk en koolzuurgas. Dit zuiveringsproces wordt carbonatieproces genoemd. Om een goede zuivering te verkrijgen wordt dit proces tweemaal uitgevoerd. Na filtratie krijgt men een helder dunsap met een suikergehalte van 15%. De bijproducten in de vorm van kalk, zouten en eiwitten worden als meststof gebruikt in de landbouw.

Indampen en kristallisatie

Door het dunsap in te dampen krijgt men een diksap met een suikergehalte van 70%. Door middel van koken van het diksap kan het nog verder ingedikt worden en ontstaat een kristalachtige brei, deze brei is niet meer helder. Door afkoeling vormen zich suikerkristallen. Om het kristallisatieproces te versnellen worden meestal entkristallen toegevoegd, waaraan het suiker zich eenvoudig kan hechten. Deze entkristallen bestaan dan uit gewone kristalsuiker.

Centrifugeren

De kristallen suiker worden van de vloeistof gescheiden door middel van een centrifuge. De twee stromen die uit de centrifuge komen zijn suiker en stroop. De stroop wordt nogmaals gekookt en gekristalliseerd om eventuele restsuiker te winnen.

Drogen, koelen en verpakken

De suikerkristallen, met de suikerkristallen uit de stroop, hebben nog enkele stappen nodig voordat ze gereed zijn. Ze worden gedroogd, gekoeld, eventueel vermalen en verpakt.

Malen

Door de grootte van de maling in te stellen kunnen verschillende suikersoorten verkregen worden, als parelsuiker, kristalsuiker, fijne tafelsuiker en poedersuiker. Ook door suiker te mengen met andere stoffen kunnen de eigenschappen gewijzigd worden, zo krijgt met door toevoeging van pectine geleersuiker en door toevoeging van vanillestokjes of -aroma vanillesuiker.

Productie van glucose

Glucose, ook wel bekend als dextrose of druivensuiker, is een monosaccharide en onderdeel van het standaard saccharose (suiker). Glucose kan door middel van hydrolyse bereid worden uit zetmeel. Hydrolyse betekent dat zetmeel door inwerking van water gesplitst wordt in kleinere moleculen. Bij een verlaagde pH wordt de snelheid van de hydrolyse sterk vergroot. Het water splitst en gaat tussen een binding zitten waardoor het zetmeel opgebroken wordt.

Hydrolyse

Voor productie van glucose wordt een suspensie van maïs- of aardappelzetmeel gemaakt. Hierdoor is genoeg water aanwezig voor de hydrolyse. Hydrolyse wordt door een lagere pH, hogere temperatuur en door eventuele toevoeging van het enzym invertase bevorderd.

De suspensie wordt daarom licht aangezuurd door middel van zoutzuur (HCl) of koolzuur (H2CO3) en verwarmd. Door te verwarmen onder druk wordt het kookpunt verlaagd en hoeft minder hoog verhit te worden. De hydrolyse start, tussenproducten hierbij zijn dextrinen (korte stukken zetmeel). Door volledige hydrolyse ontstaat glucose.

Neutralisatie

De aangezuurde oplossing van glucose wordt geneutraliseerd door toevoeging van natronloog (NaOH). Een meer geconcentreerde oplossing (ofwel stroop) wordt verkregen door indamping. Indampen kan tot de kristallisatie waarde (70 – 80%). Bij een hogere concentratie begint de stroop gemakkelijker te kristalliseren, wat ongewenst is bij een stroop.

Kristallisatie

Glucosekristallen kunnen verkregen worden door kristallisatie van de stroop, hiervoor kan de methode welke vermeld is bij de suikerproductie gevolgd worden.

Productie van fructose

Fructose, ook wel bekend als vruchtensuiker, is een monosaccharide en onderdeel van het standaard saccharose (suiker). Fructose heeft een hogere zoetkracht dan saccharose en wordt daarom veel gebruikt in de frisdrankenindustrie. Fructose kan efficiënt en goedkoop enzymatisch bereid worden uit zetmeel.

Enzymatische vervloeiing

Hiervoor wordt een suspensie gemaakt van maïszetmeel. Als eerste wordt het enzym alpha-amylase toegevoegd. De lange zetmeelmoleculen worden in kortere stukken geknipt in deze stap (vervloeiing). Vervolgens knipt het enzym amyloglucosidase de korte stukken zetmeel tot glucose, deze stap wordt versuikering genoemd.

Isomeratie en indampen

Het enzym glucose-isomerase zorgt voor omzetting van glucose in fructose. Deze stap wordt isomeratie genoemd. De verkregen oplossing kan ingedampt worden indien dat gewenst is. Het eindproduct bestaat uit een sterk geconcentreerde fructose stroop. Als het gehalte aan fructose in de droge stof ten minste 90% is dan mag de stroop ook High Fructose Corn Syrup (HFCS) genoemd worden, deze is vooral in de Verenigde Staten populair.

De stroop kan maximaal tot 77% geconcentreerd worden. Bij een hogere concentratie kristalliseert de oplossing gemakkelijk uit. De viscositeit van de stroop is laag, wat ervoor zorgt dat de stroop eenvoudig verpompt kan worden en voor opslag geen verwarmde opslag benodigd is.

Perslucht - Wat zijn de risico's

Perslucht wordt in de voedingsmiddelenindustrie gebruikt voor tal van toepassingen (transport van product, aandrijven van cilinders, weg/schoon blazen, beluchten, koelen, verpakken, e.d.). Het is van cruciale invloed op de veiligheid en de kwaliteit van een product. Daarom moet perslucht voedselveilig zijn.

Welke risico’s van verontreiniging zijn er?

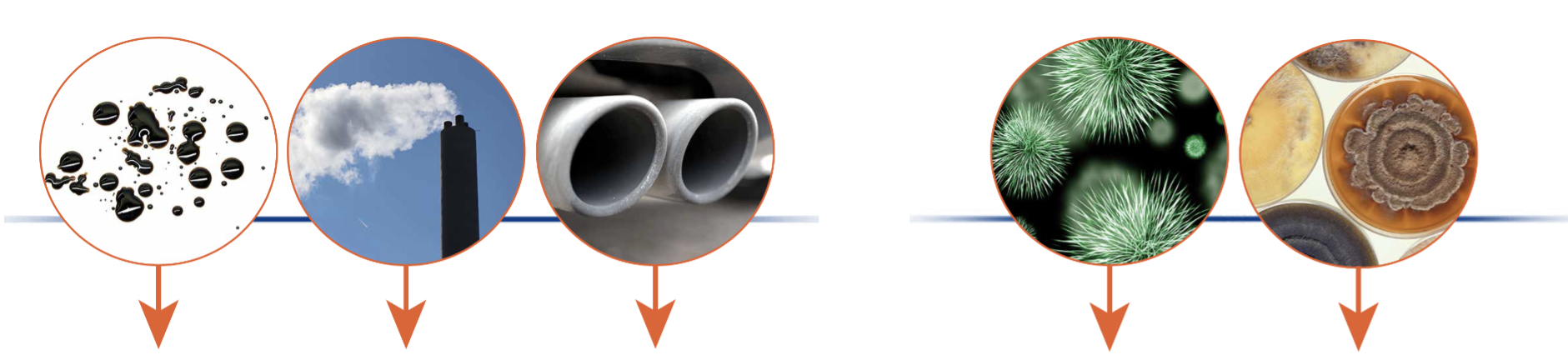

Er zijn veel soorten verontreinigingen die door een persluchtcompressor worden aangezogen.

| Chemische verontreinigingen als: | Microbiologische verontreinigingen als: |

|---|---|

| • oliedamp | • bacteriën |

| • uitlaatgassen | • schimmels |

| • atmosferische deeltjes | • gisten |

| • smeerolie uit de compressor |

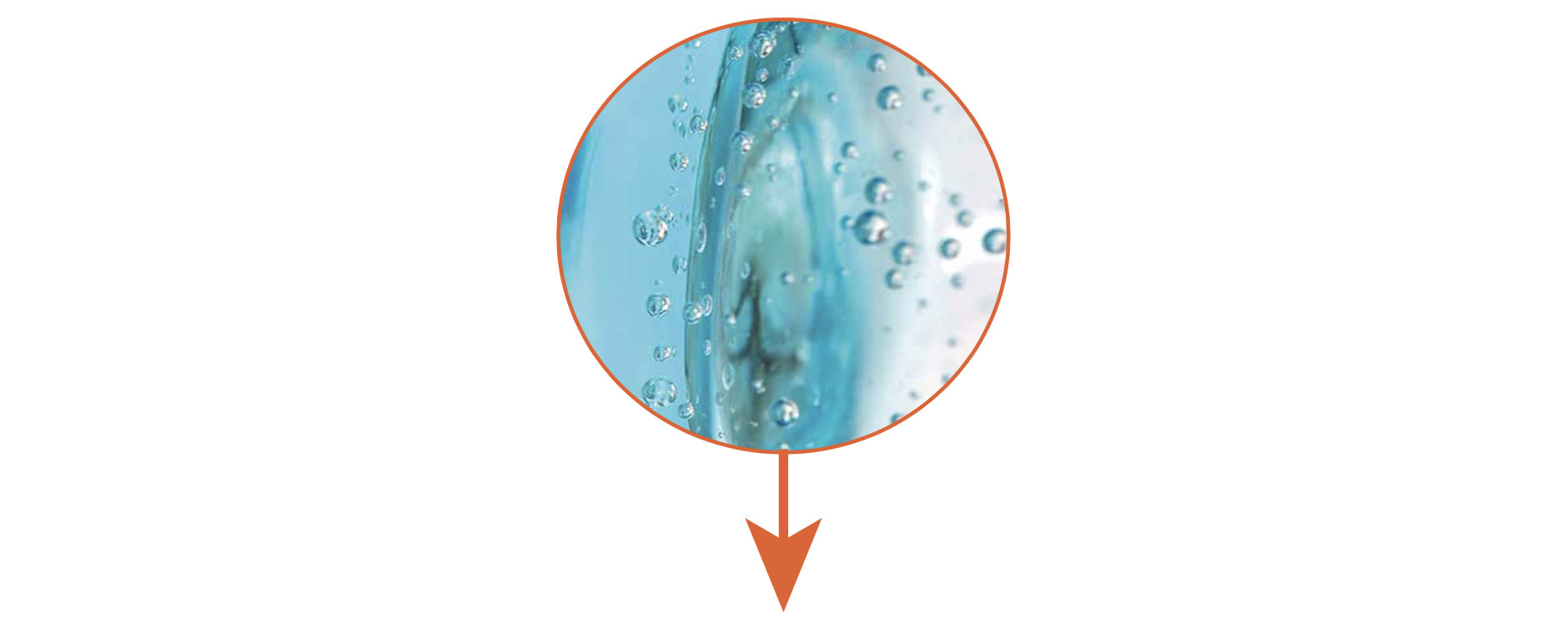

Waterdamp (vocht)

Van alle persluchtverontreinigingen is water de meest problematische. Het veroorzaakt niet alleen schade door corrosie, maar - en dat is veel ernstiger - natte perslucht stimuleert de groei van micro-organismen. Die kunnen schadelijk zijn voor personen die met pneumatische apparatuur werken. Maar vocht kan ook producten en processen verontreinigen.

Hoe groot is het risico?

Door het comprimeren van de omgevingslucht nemen de verontreinigingen toe. Want compressie = concentratie!

Hoe hoger de druk tot waarop de lucht wordt gecomprimeerd, des te groter de concentratie van de verontreiniging.

Hoe zorgt u voor een veilig & schoon eindproduct, zonder ongewenste verontreinigingen uit uw perslucht?

Als producent bent u zelf verantwoordelijk voor een veilig eindproduct.

Hoe groot is het risico op verontreinigingen van uw product en welke richtlijnen wilt u volgen? Maak een risicoanalyse, zodat u de kans op besmettingen door het direct of indirect gebruik van perslucht in uw proces in kaart brengt.

Aan de hand daarvan kunt u maatregelen treffen.

Geveke helpt u graag met het in kaart brengen (meten is weten!) en het voorkomen van verontreiniging van uw product. Zodat u aan de geldende regels & eisen voldoet en met een gerust hart perslucht in uw productie kunt blijven gebruiken.

Featured expert: Johan Nooijen