Sojamelk

Sojamelk is een alternatief voor koemelk, gemaakt van gemalen sojabonen gemengd met water. Sojamelk is erg voedzaam. De melk is rijk aan eiwitten en isoflavonen, is vetarm en bevat geen cholesterol. Isoflavonen, bepaalde chemische stoffen uit planten, komen de gezondheid in verscheidene opzichten ten goede. Bovendien bevat sojamelk geen lactose, waardoor de melk geschikt is voor mensen met lactose-intolerantie. Aangezien sojamelk minder calcium bevat dan koemelk, wordt sojamelk vaak verrijkt met calcium. Daarnaast wordt de sojamelk regelmatig verrijkt met vitamine D en enkele vitamine B. Door de juiste verwerkingstechnieken toe te passen kan de bonensmaak van sojamelk verminderd of vermeden worden. Toch worden vaak smaakstoffen, suiker en zout toegevoegd om het product aantrekkelijker te maken voor de consument. In vele recepten kan sojamelk worden gebruikt als vervanger voor melk.

Productie sojamelk

Voor de productie van sojamelk gebruikt men over het algemeen sojabonen met minder smaak en een subtiele romigheid, zodat een bonensmaak wordt vermeden en een betere textuur wordt verkregen. De voorkeur wordt gegeven aan sojabonen met een doorschijnende navel. De producent werkt vaak samen met de boeren om zo een juiste boon te verkrijgen.

Reinigen

De sojabonen worden eerst gereinigd. Ongewenste delen worden verwijderd met behulp van een stenenvanger, toepassing van zwaartekracht en zeven. Bovendien worden de sojabonen gepolijst en gesorteerd op kleur.

Ontpellen

De gereinigde sojabonen worden gestoomd en mechanisch door de helft gespleten. Hierbij verliest de boon zijn pel. Deze worden weggezogen en verwerkt in diervoeder. Zo blijven de ‘cotyledonen’ over, die alle nutritionele elementen bevatten voor de sojamelk. Een bijkomend voordeel van deze processtap is de verandering in de sojaboon lecithine compositie, waardoor de emulsiestabiliteit van de sojamelk toeneemt.

Blancheren

Vervolgens worden de sojabonen 15 tot 20 minuten geblancheerd in water met een temperatuur van 85 tot 90°C. De sojaboon wordt hierdoor verteerbaar en lipoxygenase wordt geïnactiveerd, waardoor oxidatie van de in sojabonen aanwezige meervoudig onverzadigde vetzuren wordt tegengegaan. Daarnaast neemt de boon water op, waardoor deze opzwelt, zachter wordt en dus beter verwerkbaar is.

Vermalen

De gehydrateerde sojabonen worden in twee stappen vermaald met zacht en gezuiverd water. De gewichtsverhouding tussen water en bonen moet ongeveer 10:1 bedragen. Hierbij ontstaat een witte vloeibare massa met microscopisch kleine deeltjes. Door het vermalen komen alle waardevolle voedingsstoffen vrij in het water. Er ontstaat een melkachtige olie-in-water emulsie. Door homogenisatie van de vermaalde sojabonen kan het vrijkomen van voedingsstoffen door het vergroten van het productoppervlak extra worden bevorderd.

Filtreren

De onopgeloste delen van de sojaboon worden verwijderd met een decanter. De door centrifugale krachten aan de zijkant afgezette onoplosbare delen worden hierin met een interne schroef uit de decanter getransporteerd. De verwijderde dikke sojapulp van vezels wordt okara genoemd en moet zo min mogelijk water bevatten. De afgevoerde okara kan na toevoeging van water nog door een tweede decanter worden geleid. Het waswater wat hierbij ontstaat, kan vervolgens worden teruggevoerd voor gebruik bij het vermalen van de sojabonen met water. Hiermee kan de opbrengst van sojabonen met ongeveer 10% worden verhoogd. Het eiwitgehalte wordt hiermee zelfs verhoogd van 4 naar 5 gew%. Na droging, wordt okara voornamelijk gebruikt als diervoeder.

Mixen

In een grote tank worden de overige ingrediënten aan de sojamelk toegevoegd en het geheel gemengd.

Steriliseren

De houdbaarheid van de sojamelk kan worden verlengd door pasteurisatie of sterilisatie. Gecombineerd met gekoelde opslag kan sojamelk na pasteurisatie tot 8 weken worden bewaard. Vaak kiest men echter voor UHT sterilisatie. Hierbij wordt de sojamelk m.b.v. stoominjectie gedurende 5 seconde verhit op 145°C, waarna flashkoeling plaats vindt. Door deze flashkoeling worden tegelijk ook off-flavours verwijderd.

Homogeniseren

Om oproming van vetbollen tegen te gaan, wordt de hete sojamelk na de sterilisatie gehomogeniseerd.

Koelen

Met behulp van een platenwarmtewisselaar wordt de hete melk afgekoeld tot kamertemperatuur.

Afvullen

De sojamelk wordt vaak aseptisch afgevuld. De gekoelde sojamelk wordt naar de verpakkingsmachine geleid, waar het wordt omhuld door de kartonnen verpakking en meteen wordt dichtgeseald. Vervolgens worden de verpakkingen automatisch afgevuld in dozen en op een pallet geplaatst.

Hygiënische bekabeling bij een bestaande fabriek van Unilever

Op een kennisevent werd het Streamline HD kabeldraagsysteem toegelicht. Na intern overleg besloot Ben&Jerry's ermee aan de gang te gaan. De eerste bevindingen zijn zo positief dat ze hun toeleveranciers gaan voorschrijven om voortaan deze vorm van bekabeling toe te passen.

"Mijn jongens waren wel even jaloers toen zij hoorden waar ik naartoe ging”, vertelt Michael Evers, business development manager bij Niedax Group en secretaris van de nationale werkgroep Hygiënische bekabeling, in de hal van Ben & Jerry’s Hellendoorn. Het begon allemaal in de jaren 50 van de vorige eeuw. De Hellendoornse bakker Gerrit Valk besloot naast brood en banket ook ijs te gaan produceren. In de jaren 70 werd de productie van het centrum van Hellendoorn naar de huidige locatie in Hellendoorn verplaatst en steeds meer geautomatiseerd. In de jaren 90 stopte het bedrijf met het maken van banket. Unilever nam in 1985 de fabriek over en introduceerde het Ola ijs. Vanaf 2002 is de core business Ben & Jerry’s. Ben & Jerry’s is een mooi voorbeeld van waar allerlei brownfield-projecten lopen en gelopen hebben om de fabriek volgens de stand der techniek te laten produceren.

.jpg)

In de hal maken wij kennis met Leon ter Braak, QA officer van Ben & Jerry’s Hellendoorn, en 17 jaar werkzaam op deze locatie. Wij nemen plaats in de Strawberry Cheese Cake zaal. De kleinere Peanut Butter zaal was bezet. Kleiner? Ja, maar de pinda-producten lopen wel beter. De validatieklus van een fabriek die producten met en zonder pinda’s produceert, had Leon net achter de rug.

Leon legt uit dat bij het werk van een QA-officer veel komt kijken. FSSC22000 vroeg de nodige maatregelen t.a.v. food fraude en food defense. De poort werd verplaatst, er werd een hek om het gebouw geplaatst en bij binnenkomst werd legitimatie verplicht. Reiniging en desinfectie was ook een belangrijk onderdeel van de FSSC22000. Maar deze was al goed voor elkaar omdat over dezelfde lijn ook melkvrije producten geproduceerd werden.

Hygiënisch ontwerp? FSSC22000 is niet specifiek op dit gebied. Leon: ”Je vertrouwt erop dat de leverancier van de machines deze conform de EHEDG-richtlijnen levert. Natuurlijk worden de machines voor gebruik getest en beoordeeld door onze Project Engineers. De meeste risico’s zien wij in de aanpassingen aan de machines die wij in-huis zelf doen.”

Qua voedselveiligheid draait de zorg bij de kwaliteit altijd om vier items: microbiologie, allergenen, chemie en vreemde delen. En hier is elke keer weer iets aan te verbeteren. Een voorbeeld is de huidige wijze waarop kabels vastgemaakt zijn aan de apparatuur. Rondom bekabeling is het niet goed te reinigen – een eerste voorwaarde om de microbiologie te kunnen beheersen. Kabelbinders worden door de frequente reiniging na verloop van tijd bros en breken. Stukjes van kabelbinders, ook de metaal-detecteerbare, zijn niet altijd te detecteren, toch kan Leon zich niet herinneren ooit een klacht hierover ontvangen te hebben. Maar zoiets wil je natuurlijk altijd voor zijn.

Recentelijk bezocht Leon een Kennisevent Hygiëne in de Voedingsmiddelenindustrie, georganiseerd door Safe Food Factory en gehouden bij de Technische Unie. Met een open mind van ook al ben ik misschien niet technisch, dit kan toch interessant zijn, is Leon gegaan.

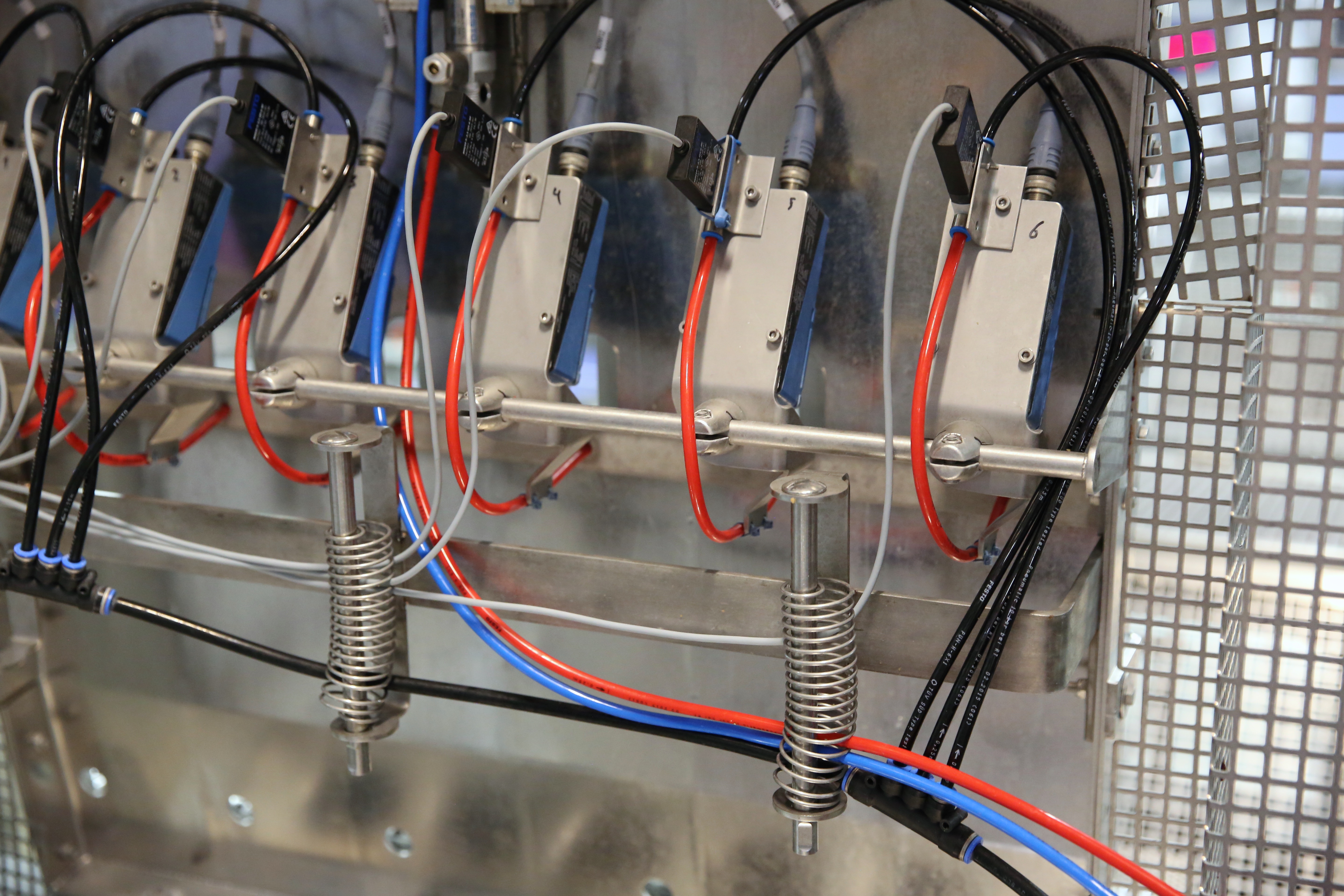

Het daar uitgelegde alternatief om kabels met een veer vast te leggen i.p.v. kabelbinders was een goed idee om op de zaak uit te werken. De kwaliteitsafdeling is bij Ben en Jerry’s Hellendoorn leidend in verbeteringen en heeft hiertoe een eigen budget. En er werd gelijk een team gevormd, en Gouda Holland (onderdeel van de Niedax Group) werd uitgenodigd om intern een presentatie te laten houden met de betrokken lijnmonteur. “Toen hij het ook het praktische voordeel zag, heeft hij het idee voorgelegd aan het MT en goedgekeurd”, aldus Leon, “Nu zijn de eerste drie items op een van de machines gezet op een kritische plaats boven de zes nog open verpakkingen. Het begin is er. Twee kabels moeten nog verlengd worden en andere delen zoals de goten moeten ook aangepast worden, maar de prioriteit ligt aan de binnenkant van de apparatuur. De eerste reacties zijn positief. Het ziet er strak uit. De kabels lopen er mooi door heen en je hebt ruimte om schoon te maken.”

Besparen door te investeren. Leon legt uit: “Het upgraden van een bestaande installatie met Streamline HD verdient zichzelf terug. Het maakt de installatie flexibeler en makkelijker qua onderhoud. Dit scheelt de Technische Dienst gewoon veel tijd en werk.”

De toekomst? Leon vervolgt: “Voor nieuwe apparatuur vind ik de oplossing van onze leverancier Selo erg mooi. De laatste unit had Selo nog niet zo bekabeld. Nu past Selo consequent door de hele machine de nieuwe bekabelingswijze toe. Voor nieuwe apparatuur gaan wij deze bekabelingswijze ook verplicht stellen – en stap voor stap gaan wij de bestaande installaties opknappen.”

Featured expert: Michael Evers