Koffiemelk

Koffiemelk, ook wel geëvaporeerde melk genoemd, is ingedikte, vaak gesuikerde, gehomogeniseerde, gesteriliseerde melk bedoeld voor het gebruik in koffie. Vroeger werd vaak hete gekookte melk aan koffie toegevoegd om de smaak van koffie te verzachten. Koude melk zou de koffie namelijk te veel afkoelen. Vandaar dat men deze melk is gaan indikken, zodat deze direct aan de koffie kan worden toegevoegd. Koffiemelk heeft dan ook een dikkere structuur dan gewone melk en een hoger vetpercentage. Naast volle koffiemelk bestaat er ook halfvolle of magere koffiemelk met een lager vet en suikergehalte.

Productie koffiemelk

Men onderscheidt twee processen: de in de verpakking gesteriliseerde bereiding en de in-lijn gesteriliseerde bereiding van koffiemelk. Onderstaand wordt de bereiding van de in de verpakking gesteriliseerde koffiemelk besproken en zal slechts kort worden ingegaan op de andere methode.

In verpakking gesteriliseerde koffiemelk

Grondstof

In de te gebruiken rauwe melk mogen geen zuren of andere stofwisselingsproducten in hoeveelheden van betekenis aanwezig zijn. Het kiemgetal moet laag zijn, omdat de melk dan gemakkelijker gesteriliseerd kan worden. Bovendien mag de melk geen colostrum bevatten, aangezien het product hierdoor minder hittestabiel wordt. Met behulp van infraroodmetingen wordt het vet- en eiwitgehalte van de rauwe melk bepaald.

Standaardiseren

In het verleden werden in Nederland warenwettelijke eisen gesteld aan het vetgehalte en drogestofgehalte van koffiemelk:

- koffiemelk: tenminste 7,5% vet en tenminste 25% droge stof

- halfvolle koffiemelk: tussen 4 en 4,5% vet en tenminste 24% droge stof

- magere koffiemelk: minder dan 1% vet en tenminste 20% droge stof

Vandaar dat de melk voor verdere bewerkingen eerst wordt gestandaardiseerd. Aangezien er tijdens het indampproces alleen water aan het product wordt onttrokken, moet de te concentreren melk al de gewenste verhouding tussen het vetgehalte en het vetvrije drogestofgehalte hebben. Standaardisatie vindt plaats door aan de volle rauwe melk ondermelk (melk, waarvan een deel van de room is verwijderd) of zoete karnemelk (als bijproduct van de boterbereiding) of wei (als bijproduct van de kaasbereiding) toe te voegen, zodat deze gewenste verhouding wordt verkregen.

Voorverhitten

Na het standaardiseren wordt de melk zeer intensief voorverhit (1 - 3 min bij 100 tot 135°C) in een platen- of buizenwarmtewisselaar om:

- pathogene micro-organismen en een groot gedeelte van de thermoresistente micro-organismen en bacteriesporen af te doden;

- enzymen te inactiveren;

- de hittestabiliteit van de geëvaporeerde melk te verhogen;

- het nadikken van de geëvaporeerde melk tijdens bewaring te verminderen;

- de melk in temperatuur te verhogen voor de eerste trap van de indampinstallatie:

- voor bepaalde smaakbeleving (karamelisatie van melksuikers).

De hittestabiliteit wordt verhoogd, doordat het hittelabiele serumeiwit uit de melk neerslaat op het aanwezige caseïne-eiwit. Door dit laagje serumeiwit wordt het coaguleren van de caseïnemicellen tijdens het steriliseren verhinderd. Bovendien daalt de hoeveelheid opgelost calcium en fosfaat door het voorverhitten, wat een gunstig effect heeft op de hittestabiliteit.

Na het voorverhitten is de melk witter van kleur, doordat de serumeiwitten tijdens het voorverhitten denatureren en hierdoor het licht meer verstrooien.

De melk wordt na het voorverhitten afgekoeld tot ongeveer 70°C.

Indampen

Met behulp van een vacuümvalstroom- of omloopverdamper wordt de melk ingedikt tot een drogestofgehalte van ongeveer 31%. Te ver indikken geeft een lagere opbrengst en verlaagt de hittestabiliteit van de ingedikte melk. Door het gebruik van vacuüm wordt het kookpunt van de melk verlaagd (65 à 70°C), zodat de melk zo min mogelijk een kooksmaak krijgt en aanbranden wordt tegengegaan. Een lagere temperatuur ontstaat een risico dat thermofiele micro-organismen kunnen uitgroeien.

Homogeniseren

Om oproming van de koffiemelk tijdens langdurig bewaren bij een hogere temperatuur tegen te gaan, wordt de ingedikte melk vervolgens met een tweetraps hogedruk homogenisator gehomogeniseerd bij een temperatuur van 60 tot 65°C en een druk tussen 125 en 250 bar. Door het homogeniseren wordt de viscositeit wat verhoogd en gaat de hittestabiliteit achteruit. De melk mag dus niet te intensief gehomogeniseerd worden. Het homogeniseren heeft een vergroting van de witkracht van de koffiemelk in koffie tot gevolg.

Koelen

Na het homogeniseren wordt de ingedikte melk met behulp van een warmtewisselaar gekoeld tot ongeveer 8°C. Vervolgens wordt het drogestofgehalte gecontroleerd en kan zonodig worden nagestandaardiseerd met water. Hierbij moet men er rekening mee houden dat door toevoeging van de 10%-oplossing van het stabilisatiezout de melk weer wat verdund wordt. Het geheel wordt hierna tijdelijk in geïsoleerde tanks opgeslagen, totdat de juiste hoeveelheid stabilisatiezout is bepaald.

Stabiliseren

Om ervoor te zorgen dat de ingedikte, gehomogeniseerde koffiemelk niet coaguleert tijdens het steriliseren, wordt er een stabilisatiezout (meestal Na2HPO4) toegevoegd. Doordat het stabilisatiezout basisch is, wordt de pH van de koffiemelk hierdoor verhoogd. Bovendien bindt het zout een deel van de aanwezige Ca2+, waardoor het caseïne-eiwit een negatievere, afstotende lading krijgt. Beide veranderingen zorgen voor een verhoogde hittestabiliteit. Aangezien er verschil zit in de partijen melk, worden doorgaans eerst een aantal proefsterilisaties uitgevoerd met kleine charges om de juiste hoeveelheid stabilisatiezout te bepalen. Er kan nu eventueel nog een vitamine aan de koffiemelk worden toegevoegd.

Verpakken

Na het toevoegen van het stabilisatiezout wordt de koffiemelk afgevuld in glazen flessen of vertinde blikken. Deze blikken zijn voorzien van inwendige laklaag om te voorkomen dat op den duur ijzer of tin in het product terecht komen. Voordat de blikken worden dichtgefelst, wordt stoom in de kopruimte toegediend om de overdruk tijdens de sterilisatie te beperken.

Steriliseren

De blikken en flessen worden vervolgens roterend gesteriliseerd in een batchgewijze autoclaaf of continue sterilisator gedurende 15 tot 20 minuten op 110 tot 120°C. Wanneer het gewenste steriliserende effect is bereikt, worden de producten afgekoeld tot bewaartemperatuur. Door Maillardreacties (karamelisatie) wordt de koffiemelk bruiner van kleur. Men kan deze kleur beïnvloeden, door een andere temperatuur- en tijdcombinatie toe te passen. Daarnaast neemt de viscositeit van de koffiemelk door het steriliseren toe.

Etiketteren

De verpakkingen worden geëtiketteerd en tot verzendeenheden verpakt. Wanneer de koffiemelk bij een temperatuur tussen 0 en 15°C wordt opgeslagen, is deze gedurende lange tijd houdbaar.

Stromend gesteriliseerde koffiemelk.

Tot aan het homogeniseren is het productieproces van stromend gesteriliseerde koffiemelk gelijk. Omdat deze koffiemelk UHT wordt gesteriliseerd, hoeft er niet zo intensief gehomogeniseerd te worden. Het homogeniseren dient er in dit geval alleen voor om oproming tijdens tijdelijke opslag tegen te gaan. Vervolgens wordt de koffiemelk teruggekoeld tot 5 à 8°C en tijdelijk opgeslagen. Het homogeniseren kan zelfs achterwege worden gelaten, als het gehele proces in één gang uitgevoerd wordt. Omdat tussentijds koud bewaren de neiging tot nadikken verhoogd, wordt aan deze laatste methode de voorkeur gegeven.

De koffiemelk wordt gedurende 4 seconden tot 8 minuten bij 122 tot 140°C UHT gesteriliseerd met behulp van een buizenwarmtewisselaar. Over het algemeen is het niet nodig om stabilisatiezout aan deze koffiemelk toe te voegen.

Na het steriliseren wordt de koffiemelk aseptisch gehomogeniseerd om eventueel gevormde eiwitaggregaatjes te verkleinen. Nadat het geheel is gekoeld, kan het in diverse verpakkingen aseptisch worden afgevuld. De koffiemelk kan vervolgens gedurende 6 tot 9 maanden bij kamertemperatuur worden bewaard.

Voedselveiligheid & Hygiënisch Ontwerp

Het bereidingsgedeelte moet tenminste voldoen aan GMP: zichtbaar schoon bij aanvang gebruik, en geen langdurig achtergebleven naspoelwater.

Het voorverhitten is een van de twee kritische stappen in het proces m.b.t. de afdoding van micro-organismen. Het is van belang dat dit gedeelte van het proces goed ontworpen is – volgens EHEDG-richtlijn no.1. Als voorverhitter wordt vaak een platenwarmtewisselaar gekozen. Het is bekend dat als in nieuw staat, maar vaker na verloop van tijd lek raken. Regelmatige controle is aan te geen last hebben van spannings- en spleetcorrosie bij de sterk vervormde dunne platen van de platenwarmtewisselaar.

Na de voorverhitter moet de hele lijn inclusief afvulmachine hygiënisch ontworpen. D.w.z. reinigbaar tot op microbieel niveau. Als het product na het afvullen in de verpakking gesteriliseerd wordt, dan is GMP na de koeler voldoende. De indamper moet in alle gevallen hygiënisch ontworpen zijn, omdat hierover langdurig product wordt gecirculeerd en er een risico bestaat van de vorming van hittestabiele thermofiele micro-organismen, die bij hogere opslagtemperatuur (tropen) ook na sterilisatie kunnen uitgroeien.

Maar ook bij GMP, is de sterilisatie in de verpakking geen vrijbrief om minder nauwkeurig zorgvuldig met het voorproces om te gaan of de procesapparatuur minder frequent of niet volledig te schoon te maken, of een langere productierun te voeren. Grote hoeveelheden van hittestabiele giftige stoffen, afkomstig van micro-organismen, kunnen ook na sterilisatie giftig (m.n. toxines van S.aereus) blijven, en vormen een bedreiging van de gezondheid van de consument.

Hygiënische bekabeling bij een bestaande fabriek van Unilever

Op een kennisevent werd het Streamline HD kabeldraagsysteem toegelicht. Na intern overleg besloot Ben&Jerry's ermee aan de gang te gaan. De eerste bevindingen zijn zo positief dat ze hun toeleveranciers gaan voorschrijven om voortaan deze vorm van bekabeling toe te passen.

"Mijn jongens waren wel even jaloers toen zij hoorden waar ik naartoe ging”, vertelt Michael Evers, business development manager bij Niedax Group en secretaris van de nationale werkgroep Hygiënische bekabeling, in de hal van Ben & Jerry’s Hellendoorn. Het begon allemaal in de jaren 50 van de vorige eeuw. De Hellendoornse bakker Gerrit Valk besloot naast brood en banket ook ijs te gaan produceren. In de jaren 70 werd de productie van het centrum van Hellendoorn naar de huidige locatie in Hellendoorn verplaatst en steeds meer geautomatiseerd. In de jaren 90 stopte het bedrijf met het maken van banket. Unilever nam in 1985 de fabriek over en introduceerde het Ola ijs. Vanaf 2002 is de core business Ben & Jerry’s. Ben & Jerry’s is een mooi voorbeeld van waar allerlei brownfield-projecten lopen en gelopen hebben om de fabriek volgens de stand der techniek te laten produceren.

.jpg)

In de hal maken wij kennis met Leon ter Braak, QA officer van Ben & Jerry’s Hellendoorn, en 17 jaar werkzaam op deze locatie. Wij nemen plaats in de Strawberry Cheese Cake zaal. De kleinere Peanut Butter zaal was bezet. Kleiner? Ja, maar de pinda-producten lopen wel beter. De validatieklus van een fabriek die producten met en zonder pinda’s produceert, had Leon net achter de rug.

Leon legt uit dat bij het werk van een QA-officer veel komt kijken. FSSC22000 vroeg de nodige maatregelen t.a.v. food fraude en food defense. De poort werd verplaatst, er werd een hek om het gebouw geplaatst en bij binnenkomst werd legitimatie verplicht. Reiniging en desinfectie was ook een belangrijk onderdeel van de FSSC22000. Maar deze was al goed voor elkaar omdat over dezelfde lijn ook melkvrije producten geproduceerd werden.

Hygiënisch ontwerp? FSSC22000 is niet specifiek op dit gebied. Leon: ”Je vertrouwt erop dat de leverancier van de machines deze conform de EHEDG-richtlijnen levert. Natuurlijk worden de machines voor gebruik getest en beoordeeld door onze Project Engineers. De meeste risico’s zien wij in de aanpassingen aan de machines die wij in-huis zelf doen.”

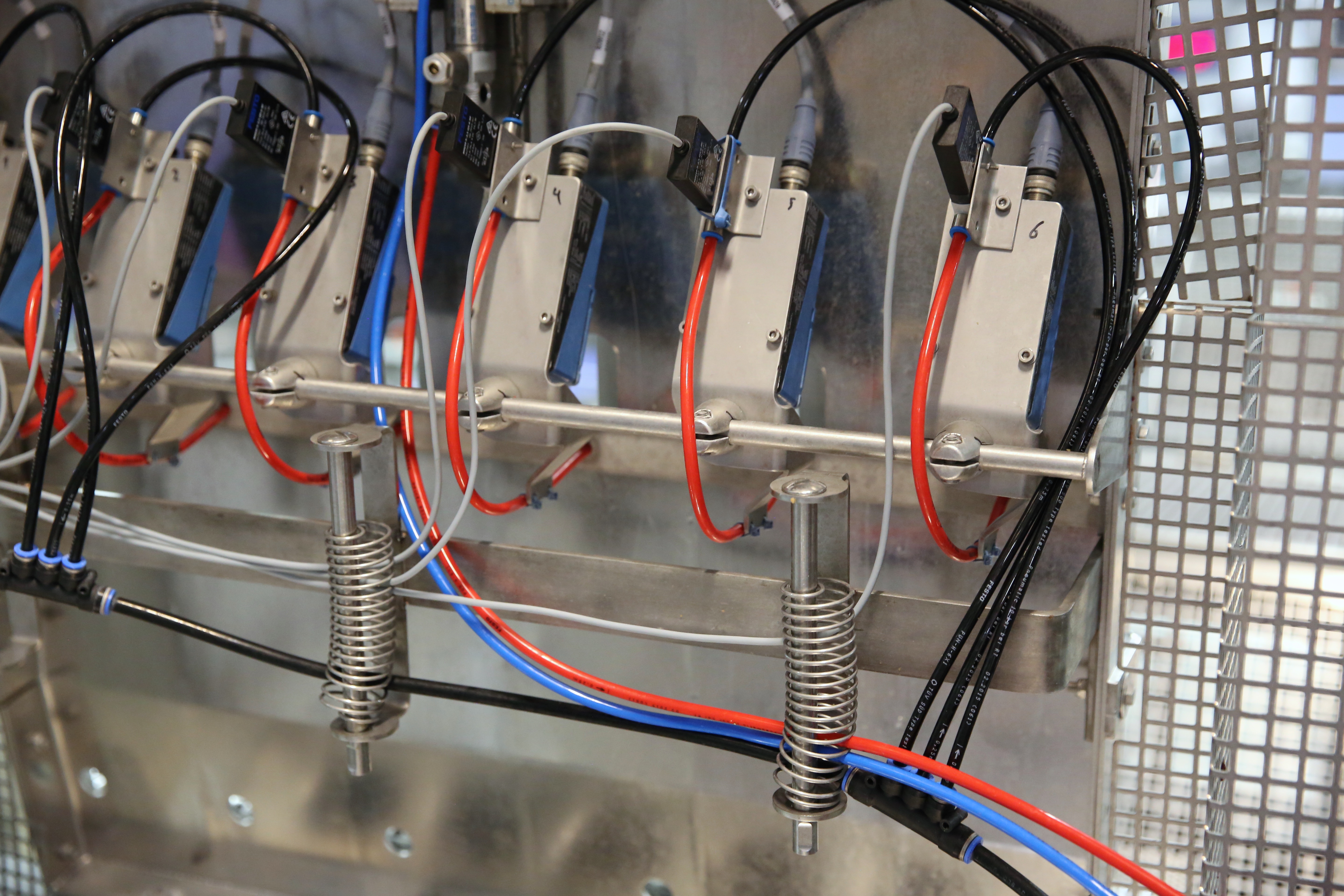

Qua voedselveiligheid draait de zorg bij de kwaliteit altijd om vier items: microbiologie, allergenen, chemie en vreemde delen. En hier is elke keer weer iets aan te verbeteren. Een voorbeeld is de huidige wijze waarop kabels vastgemaakt zijn aan de apparatuur. Rondom bekabeling is het niet goed te reinigen – een eerste voorwaarde om de microbiologie te kunnen beheersen. Kabelbinders worden door de frequente reiniging na verloop van tijd bros en breken. Stukjes van kabelbinders, ook de metaal-detecteerbare, zijn niet altijd te detecteren, toch kan Leon zich niet herinneren ooit een klacht hierover ontvangen te hebben. Maar zoiets wil je natuurlijk altijd voor zijn.

Recentelijk bezocht Leon een Kennisevent Hygiëne in de Voedingsmiddelenindustrie, georganiseerd door Safe Food Factory en gehouden bij de Technische Unie. Met een open mind van ook al ben ik misschien niet technisch, dit kan toch interessant zijn, is Leon gegaan.

Het daar uitgelegde alternatief om kabels met een veer vast te leggen i.p.v. kabelbinders was een goed idee om op de zaak uit te werken. De kwaliteitsafdeling is bij Ben en Jerry’s Hellendoorn leidend in verbeteringen en heeft hiertoe een eigen budget. En er werd gelijk een team gevormd, en Gouda Holland (onderdeel van de Niedax Group) werd uitgenodigd om intern een presentatie te laten houden met de betrokken lijnmonteur. “Toen hij het ook het praktische voordeel zag, heeft hij het idee voorgelegd aan het MT en goedgekeurd”, aldus Leon, “Nu zijn de eerste drie items op een van de machines gezet op een kritische plaats boven de zes nog open verpakkingen. Het begin is er. Twee kabels moeten nog verlengd worden en andere delen zoals de goten moeten ook aangepast worden, maar de prioriteit ligt aan de binnenkant van de apparatuur. De eerste reacties zijn positief. Het ziet er strak uit. De kabels lopen er mooi door heen en je hebt ruimte om schoon te maken.”

Besparen door te investeren. Leon legt uit: “Het upgraden van een bestaande installatie met Streamline HD verdient zichzelf terug. Het maakt de installatie flexibeler en makkelijker qua onderhoud. Dit scheelt de Technische Dienst gewoon veel tijd en werk.”

De toekomst? Leon vervolgt: “Voor nieuwe apparatuur vind ik de oplossing van onze leverancier Selo erg mooi. De laatste unit had Selo nog niet zo bekabeld. Nu past Selo consequent door de hele machine de nieuwe bekabelingswijze toe. Voor nieuwe apparatuur gaan wij deze bekabelingswijze ook verplicht stellen – en stap voor stap gaan wij de bestaande installaties opknappen.”

Featured expert: Michael Evers