Vla

Vla is een typisch Nederlands zuiveldessert. Oorspronkelijk is vla een imitatie van custard. Een mengsel van melk, eieren, suiker en een vanillestokje werden au bain marie verwarmd tot het geheel dik werd. Tegenwoordig is vla een zetmeelpap zonder eieren. Het product lijkt op pudding, maar heeft de viscositeit van yoghurt.

Vla bestaat uit de volgende ingrediënten:

- Melk: basis

- Wei of vloeibare melkbestanddelen (UF-permeaat van melk): om eiwitgehalte van vla omlaag te standaardiseren

- (Gemodificeerd) zetmeel: verkrijgen van dikvloeibare consistentie

- Structuurverbeteraars: verkrijgen van dikvloeibare consistentie (maximaal 0,70%)

- Suiker, zout en geur-, smaak- en kleurstoffen: verbeteren smaak en uiterlijk

Vla is in verscheidene smaken verkrijgbaar, zoals vanille, chocolade, hopjes en vruchtensmaken.

Productie vla

Vla kan batchgewijs of continu geproduceerd worden. Er zal nu dieper worden ingegaan op het continue productieproces.

Standaardiseren

Warenwettelijk worden eisen gesteld aan het vetgehalte van vla. Om een melkvetgehalte van tenminste 2,6% te behalen, moet de uitgangsmelk ongeveer 2,95% vet bevatten. Daarom wordt de melk gestandaardiseerd.

Pasteuriseren

De gestandaardiseerde melk wordt vervolgens gedurende 15 tot 20 seconden bij 72 tot 75°C gepasteuriseerd en teruggekoeld naar 4°C.

Mengen

De gepasteuriseerde melk wordt hierna gemengd met de hierboven genoemde vla-ingrediënten. Deze kunnen afzonderlijk of in mixen worden toegevoegd.

Bewaren

Dit vlamengsel wordt gedurende 40 min op 15°C gehouden, zodat het (gemodificeerde) zetmeel en de structuurverbeteraars enige tijd hebben om water op te nemen.

Homogeniseren

Vervolgens wordt het geheel voorverwarmd tot ongeveer 65°C en gehomogeniseerd bij 40 bar. Het is niet noodzakelijk om te homogeniseren, omdat oproming van vla verwaarloosbaar is door de hoge viscositeit. Wel wordt de vla door het homogeniseren wat gladder en witter van kleur.

Opwarmen

Het gehomogeniseerde vlamengsel wordt vervolgens verder opgewarmd tot ongeveer 80°C. Tijdens het opwarmen zwellen de zetmeelkorrels al op en treedt amylose uit. Deze veranderingen zouden tijdens de erg korte tijd bij UHT-temperatuur niet volledig plaats kunnen vinden.

UHT-steriliseren

De vla kan vervolgens direct of indirect UHT-gesteriliseerd worden:

- Direct:

Met behulp van een stoominjectie wordt het geheel gedurende 2 tot 5 seconden verhit bij 142 à 145°C. - Indirect:

Met behulp van een platen- of buizenwarmtewisselaar wordt het geheel gedurende ongeveer 80 seconden verhit bij 135 à 140°C.

Tijdens deze verhitting vindt de verstijfseling van het zetmeel plaats. Bij directe verhitting zal het zetmeel minder goed geleren, doordat een geringere hittebelasting plaats vindt. Men zal daarom meer zetmeel moeten toevoegen om toch de gewenste viscositeit van de vla te verkrijgen.

Wanneer men de vla minimaal 3 maanden ongekoeld wil kunnen bewaren, wordt er 20 seconden verhit bij 140°C. Hierdoor wordt het plasmine geïnactiveerd dat bij lang bewaren een glazig en bitter product geeft.

Koelen

Wanneer de vla direct is verhit, wordt het geheel vacuüm gekoeld (flash cooling) tot ongeveer 70°C. Op deze manier wordt de gecondenseerde stoom, die ontstaat tijdens de verhitting, aan het product onttrokken en als waterdamp afgevoerd. Bij indirecte verhitting wordt de vla met behulp van een platen- of buizenkoeler met ijswater gekoeld tot ongeveer 70°C.

Verpakken

De vla kan warm (bij 70°C) of koud (onder 15°C) worden afgevuld. Wanneer de vla wordt verpakt in glazen flessen, wordt de vla warm afgevuld. Op deze manier ‘pasteuriseert’ de vla de fles en de dop. Voor het afvullen moeten de flessen voorverwarmd worden om flessenbreuk te voorkomen. Aangezien de vla nog tamelijk dun is, kan de vla worden afgevuld met behulp van een laagvacuüm vulmachine. Het warm afvullen heeft als voordeel dat er geen extra structuurafbraak plaatsvindt in een vlakoeler.

Vla die wordt verpakt in een kartonverpakking of kunststof fles wordt over het algemeen koud afgevuld, omdat het met lucht koelen van deze dicht opeengestapelde verpakkingen in een krat te langzaam verloopt. Deze vla wordt over het algemeen afgevuld met een piston- of zuigervulsysteem. Wanneer het afvullen aseptisch verloopt, kan de vla minimaal 3 maanden ongekoeld bewaard worden. Over het algemeen vult men in Nederland echter niet aseptisch af, omdat dit extra kosten met zich meebrengt. De vla is hierdoor wel slechts beperkt houdbaar.

Bewaren

Tot slot worden de verpakkingen met lucht gekoeld tot 4°C en bij deze temperatuur bewaard. Wanneer de vla aseptisch is afgevuld, is de vla bij ongekoeld bewaren minimaal 3 maanden houdbaar.

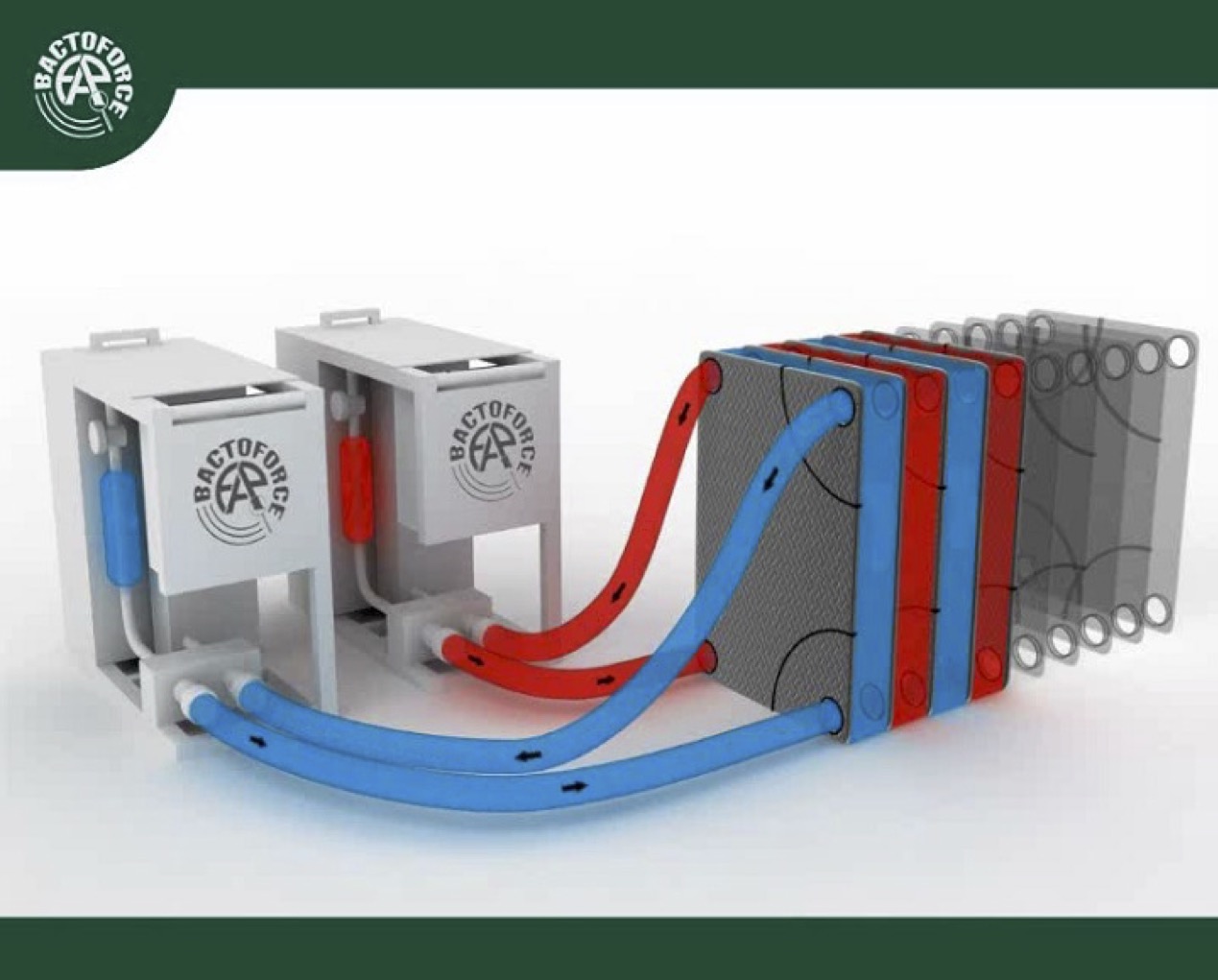

De platenwarmtewisselaar als bron van nabesmetting

De voedingsmiddelenindustrie gebruikt voor het koelen of opwarmen van vloeibare producten meestal een platenwarmtewisselaar. Deze is relatief goedkoop, en kan ook ingezet worden voor warmteterugwinning. Daartegenover staan nadelen die grote gevolgen kunnen hebben voor de hygiëne. Een jaarlijkse grondige controle is dan ook een must. (org. gepubliceerd mei 2009)

Een aantal problemen heeft de industrie opgelost. Zo gaan dubbele afdichtingen en snelle uitwisselsystemen voor rubbers de problematiek met lekke en gelijmde verpakking tegen. Maar nog niet overal is een oplossing voor.

De stroming blijft bijvoorbeeld een vraagpunt. De machinebouwers hebben veel onderzoek gedaan om het rendement van de platen te vergroten en de kosten te verlagen. Weliswaar is de verdeling van de stroming over de plaat in sommige gevallen verbeterd, maar dat neemt niet weg dat het product op bepaalde plekken langzamer of soms helemaal niet stroomt. Dit laatste is funest, want productstilstand bij de optimale groeitemperatuur van de micro-organismen leidt tot enorme aantallen.

De praktijk wijst uit dat er na zes tot acht uur productie sprake is van doorslag: er zijn zoveel thermofiele micro-organismen gekweekt in de platenpasteur dat de heethoudsectie (70 ℃; 20 minuten) onvoldoende is om volledige afdoding te kunnen garanderen. Dan praat je niet meer over aanvangsbesmetting van onder de 107 micro-organismen per ml.

Aanbakken

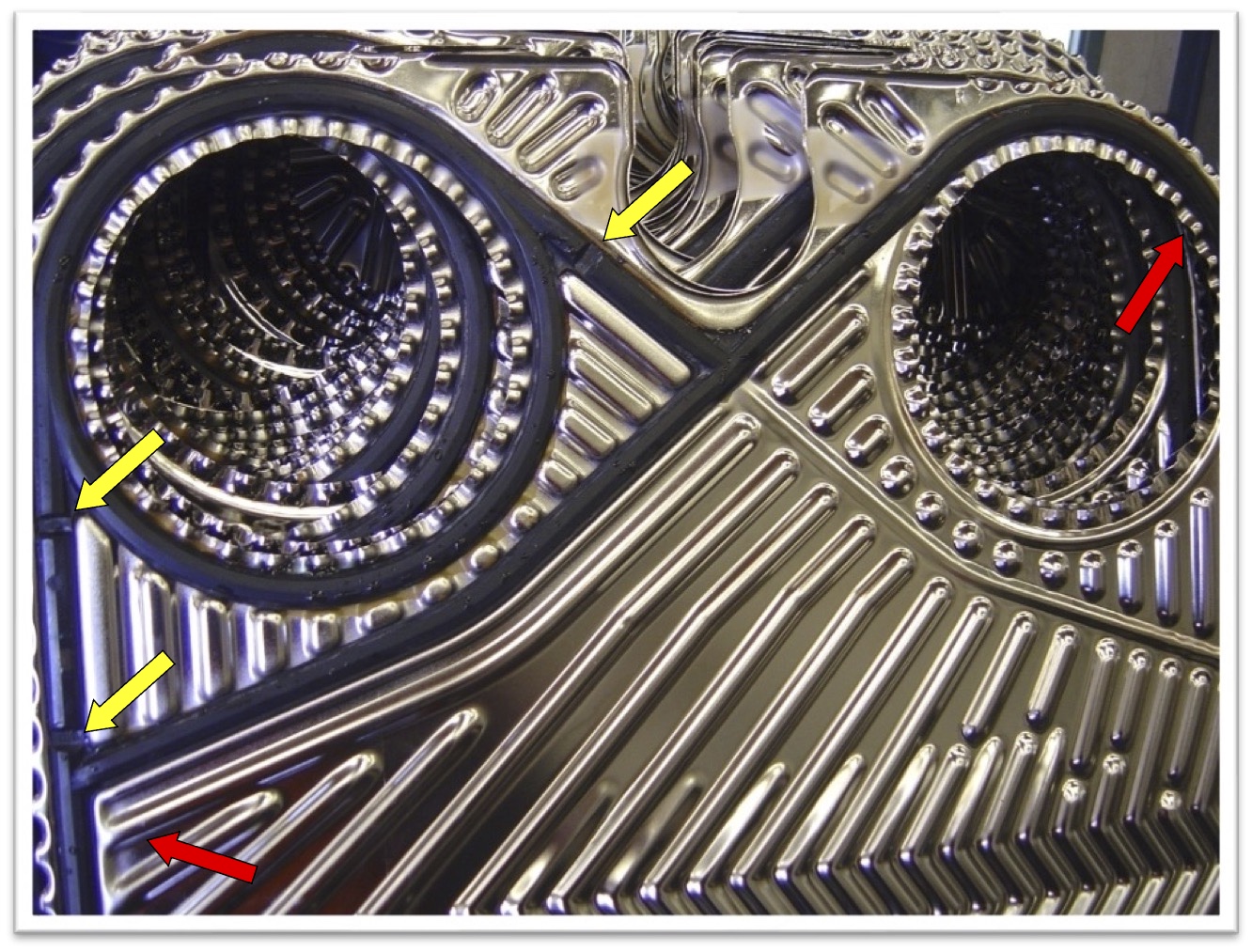

Wanneer een product aanbakt, is het vuil later vaak niet meer volledig te verwijderen (zie foto). Een goede procestechnoloog merkt dit op omdat hij de warmteoverdracht ziet afnemen. De technische dienst constateert dit pas als de rubbers vervangen worden.

Ook als de platen niet aanbakken is het nog maar de vraag of een platenwarmtewisselaar echt te reinigen is tot op microbieel niveau. Er is er nog niet één door de EHEDG-reinigingstest heen gekomen. Er blijft voor de gebruiker dan ook niet veel anders over dan de platenwarmtewisselaar thermisch te desinfecteren (door bijvoorbeeld heet te reinigen). Omdat deze in veel configuraties niet volledig leegloopt, blijft er water in staan. Dat zijn ideale omstandigheden voor achtergebleven micro-organismen om uit te groeien. Een platenpakket moet daarom ook net voor gebruik doorgespoeld en thermisch gedesinfecteerd worden.

Ook heeft de roep om goedkopere producten de machinebouwer gebracht tot platen met een dikte van soms tot 0,3 mm. De koude vervorming van de plaat brengt veel spanning in het materiaal, wat leidt tot een vergrote kans op spanningscorrosie (scheurvorming) en een grotere gevoeligheid voor putcorrosie (aantasten materiaal). Soms ook komen artefacten in het oorspronkelijk warmgevormde staal aan het licht.

Lekkage

Onderzoek bij zuivelbedrijven in 1993 gaf aan dat 90% van de platenwarmtewisselaars in Denemarken lek was. De situatie in Nederland was soms niet beter. Maar regelmatige controle bracht het lekpercentage terug naar 10 tot 30% bij inspectie.

Er zijn drie methoden op de markt om een platenwarmtewisselaar te controleren op eventuele lekkage. Alle drie methoden constateren het probleem achteraf.

Twee werken met een licht gas als medium, namelijk waterstof-stikstof of helium. Een gevoelige methode die twee nadelen kent. Zo moet het systeem (absoluut) droog zijn, omdat de oplosbaarheid in water groter is dan in lucht. Daarnaast laat ieder type rubber de lichte gassen in verschillende mate door, en dit kan de meting verstoren.

Een derde methode werkt met (food-grade) kleurstoffen. De installatie wordt daarbij een aantal malen onder druk gebracht (op dit moment 6 bar overdruk, maar bureau Burggraaf & Partners heeft hen uitgedaagd om dit voor sommige toepassingen op te voeren naar 15 tot 25 bar). De vloeistof met kleurstof wordt rondgepompt; de heldere vloeistof aan de andere zijde ook en daarna door een spectrofotometer geleid. De methode is zo gevoelig dat aan de hand van de binnenkomende piek vrij nauwkeurig is te bepalen welke plaat lek is (binnen vijf platen).

Drukverschil

De voedingsmiddelenindustrie is zich ten dele bewust van het risico van lekkende platen en heeft daarom voorgesteld om bij gebruik van een regeneratief de gepasteuriseerde zijde een hogere druk te geven dan de niet-gepasteuriseerde zijde, zodat in geval van lekkage het risico van besmetting beperkt blijft. Dit is een regel die onder andere het COKZ voorschrijft.

Er is alleen geen rekening gehouden met het feit dat micro-organismen zich weinig aantrekken van drukverschillen en zich door zeer kleine spleetjes kunnen bewegen. Als zo'n spleetje , veroorzaakt door spannings- of putcorrosie, zo groot wordt dat er een grote hoeveelheid vloeistof stroomt, zullen de micro-organismen hier natuurlijk niet tegenin zwemmen. Maar in het gebied tot 2 micrometer zal er bij 6 bar drukverschil en een bepaalde plaatdikte door de capillaire werking geen vloeistofstroom zijn, terwijl een micro-organismen van 0,5 micrometer er wel doorheen komt.

Vandaar dat de EHEDG (European Hygienic Engineering & Design Group) in 1992 in haar eerste richtlijn ‘Microbiologisch veilig continupasteuriseren van vloeibare voedingsmiddelen' de aanbeveling doet om de kwaliteit van het koel- of opwarmmedium nauwkeurig te monitoren, bijvoorbeeld via een pH-meting. Het regeneratief wordt niet meer gescheiden door een enkele plaat, maar door een medium dat bewaakt wordt. Het nadeel is dat er tweemaal zoveel warmteuitwisselend oppervlak nodig is, en het rendement lager ligt.

Dubbel en driedubbel

Enkele machinebouwers hebben hierop ingespeeld door te werken met een dubbele plaat. De theorie is dat als een plaat lekt, dit zichtbaar wordt naar buiten toe, identiek aan de lekdetectie bij de rubbers. De praktijk is helaas weerbarstiger. Bij inspectie blijkt vaak dat tussen de platen een dikke laag prut zit en dat beide platen lek zijn.

Achteraf is dit natuurlijk wel te verklaren. Zodra een lek optreedt en product tussen de platen komt, zal dit door de capillaire werking niet of niet vlot naar buiten stromen. Tijdens de (hete) reiniging droogt het product in de tussenkamer iets meer in en in combinatie met chloride, afkomstig van product of desinfectiemiddel, wordt verderop putcorrosie geïnitieerd. Kennelijk werd dit al eerder geconstateerd, want je komt soms ook een drie-

dubbele plaat tegen.

Het moge duidelijk zijn dat dit goedkope type warmtewisselaar eerder microbiële problemen veroorzaakt dan dat het een afdoende oplossing biedt. Goede controle van de bestaande pasteurs, minimaal een keer per jaar, is een must.

Alternatieven

Bij aanschaf van nieuwe apparatuur is het de moeite waard - ook voor de zuivel met haar grote capaciteiten (en regeneratieven) - om te kijken naar alternatieven. Een buizenwarmtewisselaar kan zo'n alternatief zijn. Deze heeft een aantal voordelen: de dikkere wand, in combinatie met uitgloeiing (waardoor de spanning uit de koudvervormde plaat verdwijnt) geeft minder kans op spannings- of putcorrosie. Maar interessanter is dat bij een goed ontwerp geen productstilstand zal optreden. Bij een goede aansturing kan een buizenwarmtewisselaar 160 uur draaien zonder dat deze tussentijds moet worden gereinigd. Vergeleken met de reiniging elke zes tot acht uur van een platenwarmtewisselaar, kan de cost-of-ownership gunstiger komen te liggen dan te verwachten viel.

Featured expert: Wouter Burggraaf