Roomkaas

Roomkaas is een romige, smeerbare verse kaas met een milde, lichtzure smaak.

Er wordt onderscheid gemaakt in de volgende typen roomkaas:

- Enkele roomkaas: minstens 3 tot 5% vet in het uitgangsproduct

- Dubbele roomkaas: minstens 8 tot 12% vet in het uitgangsproduct

Dubbele roomkaas heeft een meer korrelige structuur, terwijl de enkele roomkaas beter smeerbaar is.

Roomkaas moet een vetgehalte hebben van minstens 33% en mag niet meer dan 55% water bevatten.

Roomkaas kan als broodbeleg worden gegeten. Daarnaast wordt het gebruikt voor het bereiden van verscheidene gerechten, zoals sladressings en desserts. Door het toevoegen van kruiden kan men meer smaak aan de roomkaas geven.

Productie roomkaas

Ingrediënten

Afhankelijk van het gewenste vetgehalte van de roomkaas wordt uitgegaan van volle melk, room of een combinatie van beide. Om het fermentatieproces niet te belemmeren, mogen er geen antibiotica of bacteriofagen in de room of melk aanwezig zijn.

Voor het fermentatieproces wordt gebruik gemaakt van een combinatie van Lactococcus lactis subsp. lactis en Lactococcus lactis subsp. cremoris.

Om de houdbaarheid van de roomkaas te verlengen, worden vaak stabilisatoren als guargom, xantaangom of carrageen toegevoegd.

Standaardiseren

Afhankelijk van de te maken roomkaas wordt de melk gestandaardiseerd op vetgehalte:

- Enkele roomkaas: 3 tot 5% vet;

- Dubbele roomkaas: 8 tot 12% vet.

Homogeniseren

De gestandaardiseerde melk wordt vervolgens gehomogeniseerd met een druk van 120 tot 140 bar bij een temperatuur van 50 tot 55°C. Door het homogeniseren vindt er tijdens het centrifugeren weinig vetverlies plaats en dragen de met caseïne en wei-eiwit gecoate vetbolletjes bij aan het stremmen.

Pasteuriseren

Na het homogeniseren wordt het geheel gepasteuriseerd gedurende 30 tot 90 seconden bij 72 tot 75°C. Vervolgens wordt de melk gekoeld tot een temperatuur van 22 à 23°C.

Enten

Na het koelen wordt de uitgangsmelk geënt met ongeveer 0,8 tot 1,2% zuursel, waarna er gedurende 12 tot 16 uur gefermenteerd. De melkzuurbacteriën zetten in deze periode lactose om in melkzuur, waardoor de pH daalt. Wanneer een pH van ongeveer 4,6 is bereikt, wordt het fermentatieproces beëindigd. Bij deze pH stremt de melk, doordat de caseïne uit de melk neerslaat.

Verhitten

Om een nog verdere daling van de pH te voorkomen, wordt de gestremde melk verhit en ontlucht. Het verhitten vindt plaats met behulp van een warmtewisselaar, waarbij onder zachtjes roeren tot wel 20 minuten wordt verhit bij een temperatuur van ongeveer 80°C om de melkzuurbacteriën af te doden.

Weiafscheiding

Vervolgens wordt het geheel naar een centrifuge geleid, waarin de wei bij een temperatuur tussen de 70 en 85°C wordt afgescheiden. In het geval van enkele roomkaas is de dichtheid van de kaas groter dan die van de wei. Bij de dubbele roomkaas is dit juist andersom.

Naast een centrifuge kan men ook gebruik maken van tweetraps ultrafiltratie bij een temperatuur van ongeveer 50°C.

Mengen en homogeniseren

Na het afscheiden van de wei wordt de hete wrongel tussen de 70 en 85°C gehouden. Vervolgens wordt er 0,5 tot 2% zout en ongeveer 0,5% aan stabilisatoren toegevoegd. Het geheel wordt tot slot gehomogeniseerd in een tweetraps homogenisator met een druk tussen 150 en 250 bar.

Afvullen

De roomkaas kan vervolgens warm of koud worden afgevuld. Bij het koud afvullen wordt de roomkaas eerst gekoeld tot een temperatuur tussen de 10 en 20°C met behulp van een schrapende warmtewisselaar.

Koud afgevulde roomkaas is wat grover en meer sponzig dan bij warm afvullen. Daarnaast is de houdbaarheid na koud afvullen slechts 2 à 3 weken, terwijl de warm afgevulde roomkaas bij een bewaartemperatuur van ongeveer 7°C ongeveer 3 maanden kan worden bewaard.

Wat drinkt Nederland?

De Nederlandse vereniging Frisdranken, Waters, Sappen (FWS) en haar leden hebben de afgelopen jaren flink geïnvesteerd in beleid ten aanzien van overgewicht. Belangrijke initiatieven zijn ontwikkeld op het gebied van verkoopbeleid, innovatie en voorlichting (In bijlage I is een overzicht van activiteiten opgenomen). Om het beleid te toetsen en eventueel verder aan te kunnen scherpen heeft de FWS eind 2009 een consumptieonderzoek uit laten voeren. Recente innamecijfers ontbreken namelijk op dit moment.

Drankconsumptie gemeten door GfK

Voorwoord

De Nederlandse vereniging Frisdranken, Waters, Sappen (FWS) heeft in september 2009 de drankinname onder Nederlanders laten meten door GfK. Gedegen, recente gegevens over wat Nederland drinkt, zijn er namelijk niet. De laatste Voedselconsumptiepeiling onder de hele bevolking dateert inmiddels uit 1998. De FWS is blij met het huidige onderzoek de feiten over het drinkgedrag van Nederlanders in handen te hebben.

Als branchevereniging zijn we actief betrokken bij het bevorderen van een gezonde leefstijl en een gezond gewicht. In lijn met het Convenant Gezond Gewicht waar de levensmiddelenindustrie zich aan heeft verbonden, zet de sector belangrijke stappen. Zo worden er geen frisdranken op basisscholen verkocht, zijn er steeds meer laagcalorische dranken in de schappen te vinden en helpt de Dagelijkse Voedingsrichtlijn op de voorkant van verpakkingen consumenten bij het maken van geïnformeerde keuzes. Daarnaast werken we samen met onze leden aan de bewustwording van Nederlanders over het belang van bewegen (In bijlage I is een overzicht van activiteiten opgenomen).

De GfK-peiling zal als toets en ijkpunt voor het eigen beleid dienen.

Zo weten we al dat het aandeel light en natuurlijk mineraal- en bronwater in de verkopen stijgt. In 2000 was dit 30% van de verkopen en in 2007 is dit gestegen naar 37%.

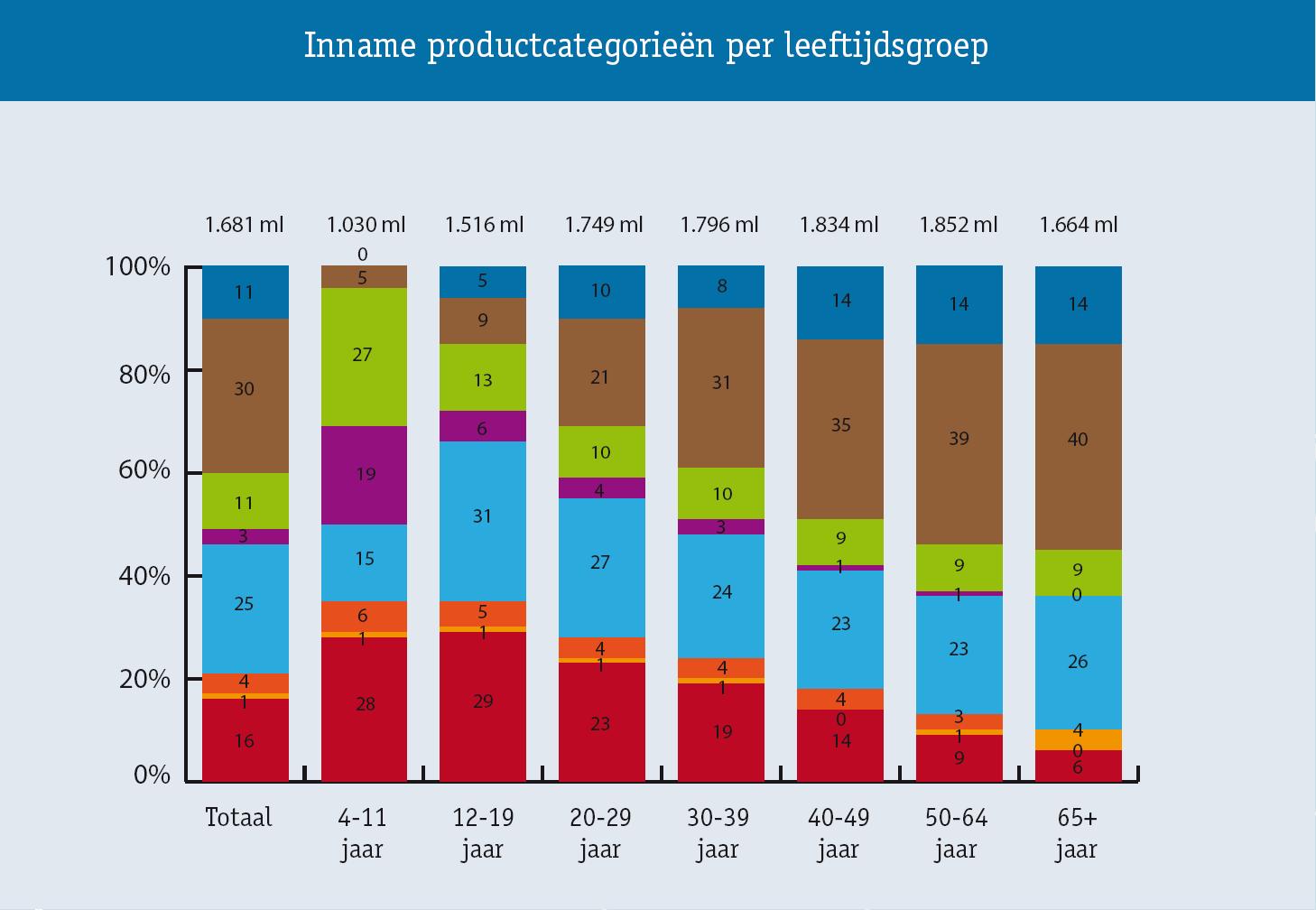

De resultaten van het onderzoek bieden een brede kijk op wat en hoeveel Nederlanders drinken. Nederlanders drinken over het algemeen genoeg en gevarieerd, met - de te verwachten - verschillen tussen leeftijdsgroepen. Volwassenen drinken meer koffie, thee en alcohol. Terwijl de jongere generaties vaker voor zuiveldranken, siropen en frisdranken kiezen.

De inname van frisdrank ligt gemiddeld op iets meer dan 1 glas per dag, waarvan 1/3 light is.

De cijfers boezemen ons vertrouwen in en geven aan dat we op de goede weg zijn. Dit houdt niet in dat we stil blijven zitten. Er vallen nog voldoende slagen te maken als het gaat om het bevorderen van een gezonde leefstijl. Als sector blijven wij daar hard aan werken.

Jouke Schat, Directeur FWS, maart 2010

Samenvatting

De Nederlandse vereniging Frisdranken, Waters, Sappen (FWS) en haar leden hebben de afgelopen jaren fl ink geïnvesteerd in beleid ten aanzien van overgewicht. Belangrijke initiatieven zijn ontwikkeld op het gebied van verkoopbeleid, innovatie en voorlichting (In bijlage I is een overzicht van activiteiten opgenomen).

Om het beleid te toetsen en eventueel verder aan te kunnen scherpen heeft de FWS eind 2009 een consumptieonderzoek uit laten voeren. Recente innamecijfers ontbreken namelijk op dit moment.

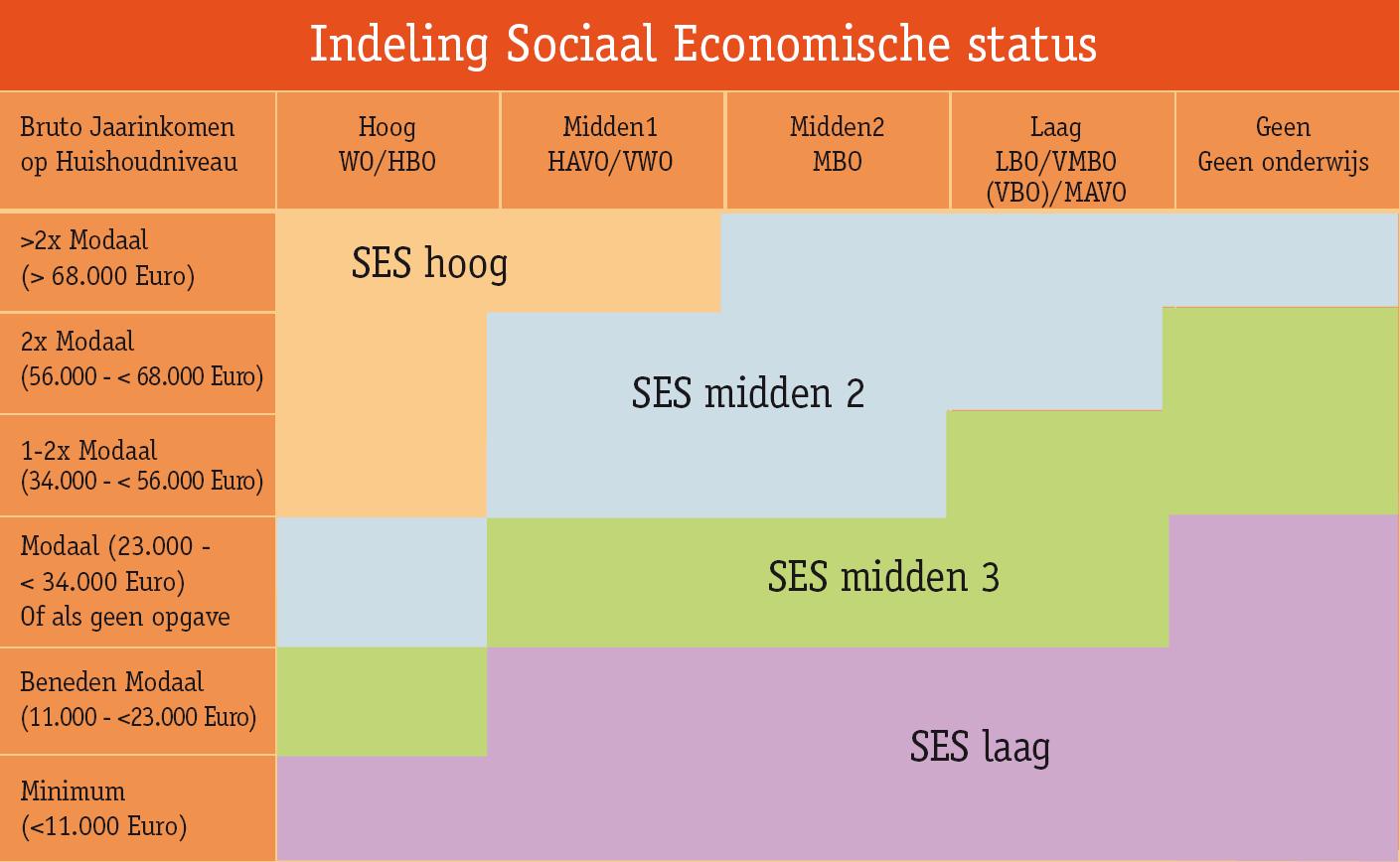

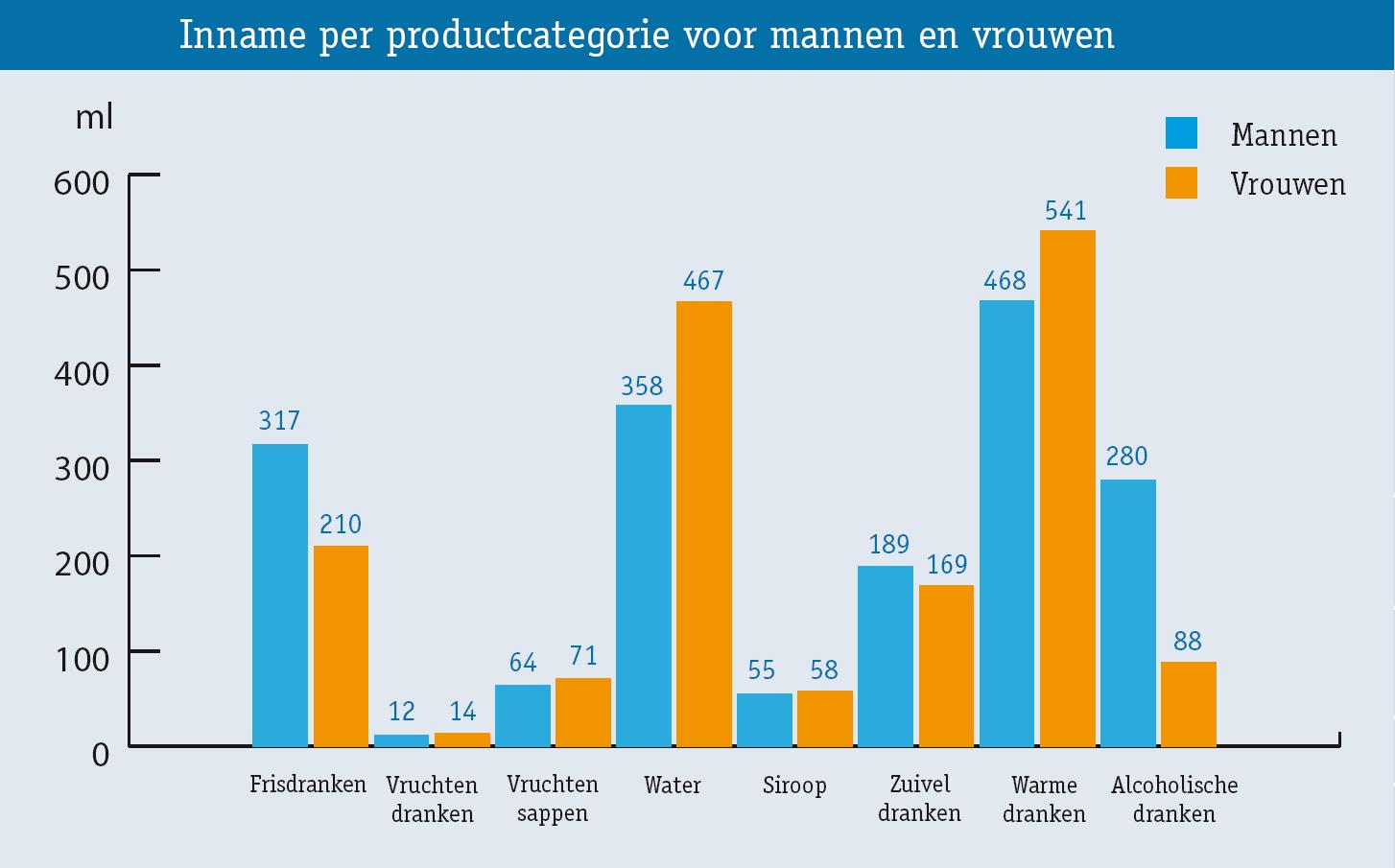

Methoden

In september 2009 voerde GfK een representatieve consumptiepeiling uit onder 2.079 Nederlanders vanaf 4 jaar. De respondenten hielden 7 dagen lang een voedingsdagboek bij waarin de drankenconsumptie genoteerd werd. De resultaten van de peiling zijn door GfK verwerkt en uitgesplitst naar totale drankinname en de inname per productcategorie. Ook is er gekeken naar verschillen tussen mannen en vrouwen, leeftijds- en gewichtsgroepen en Sociaal Economische Status. Daarnaast is de energiebijdrage van dranken in het algemeen en de verschillende productcategorieën berekend.

Inname per categorie

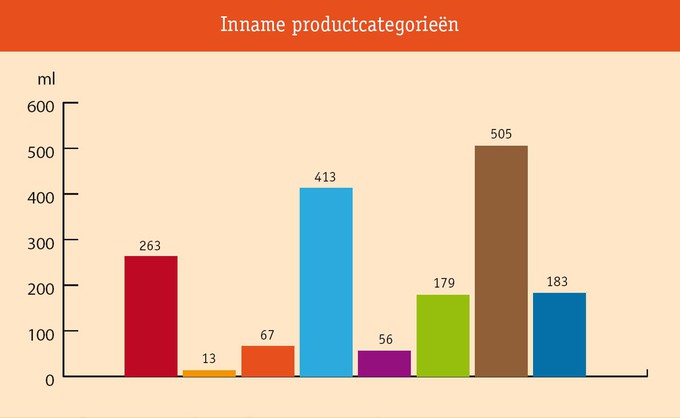

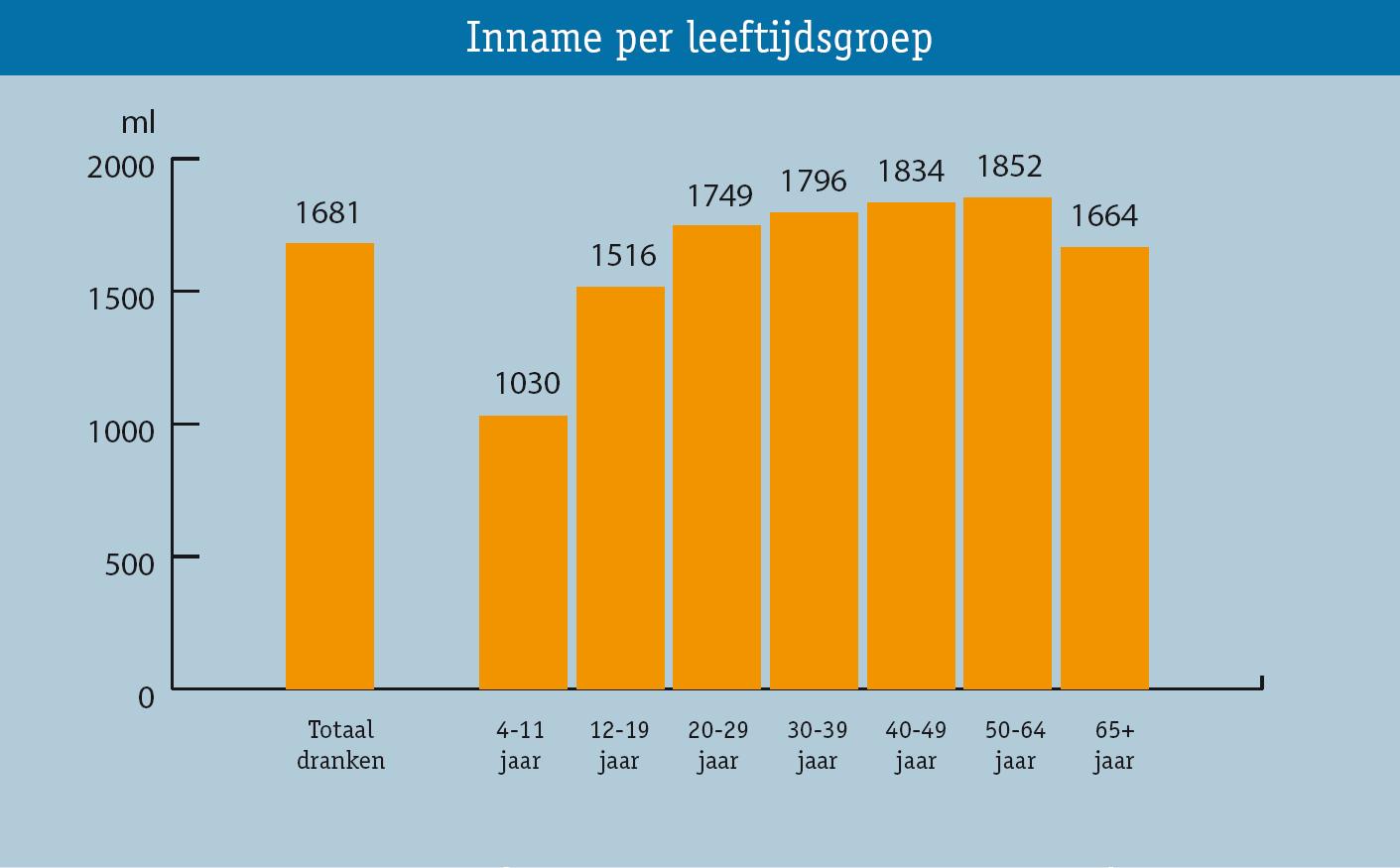

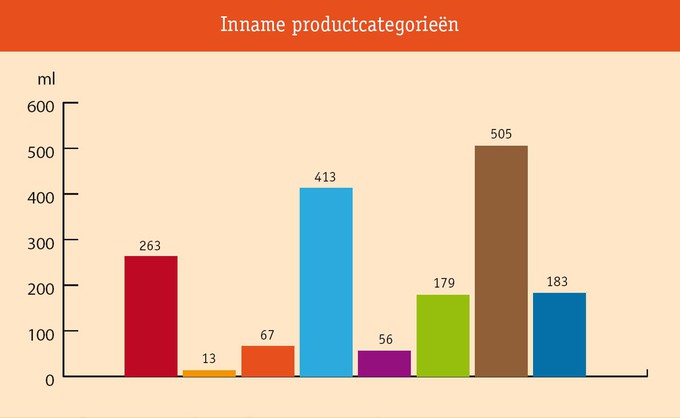

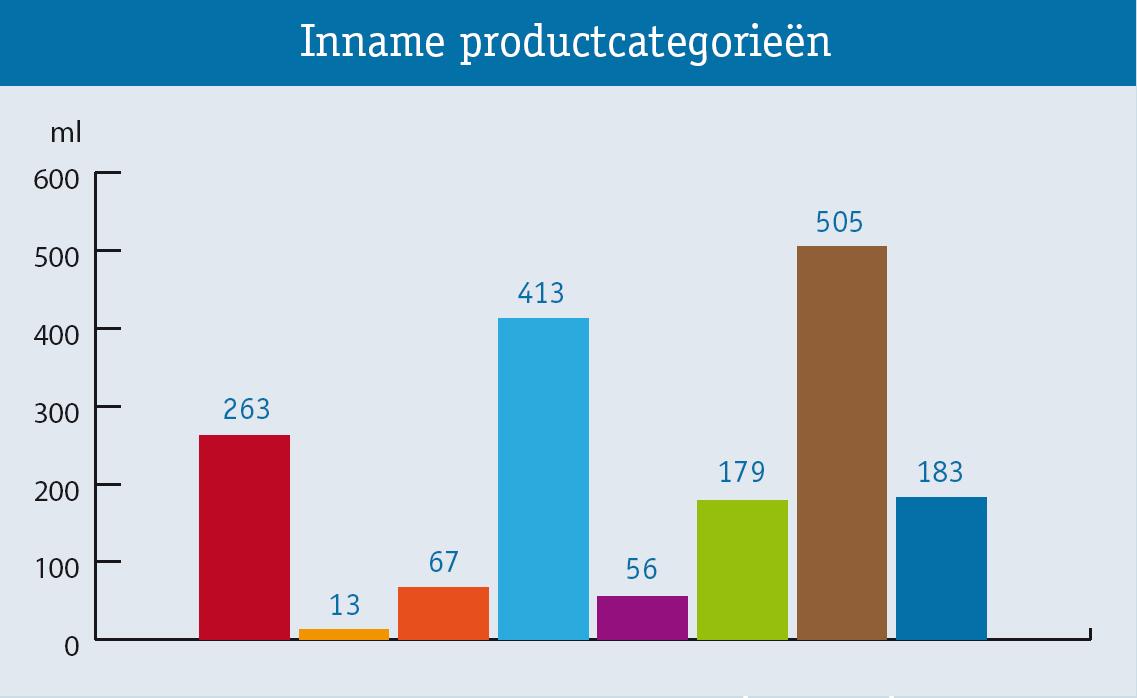

Nederlanders drinken over het algemeen voldoende en gevarieerd. Gemiddeld wordt er 1,7 liter per persoon per dag gedronken inclusief alcoholische dranken. Zonder alcohol ligt het gemiddelde op 1,5 liter. Koffie en thee worden het meest gedronken (30% of 505 ml), gevolgd door water (25% of 413 ml) en frisdranken (16% of 263 ml). Warme dranken blijken populair bij de oudere groepen vanaf 30 jaar.

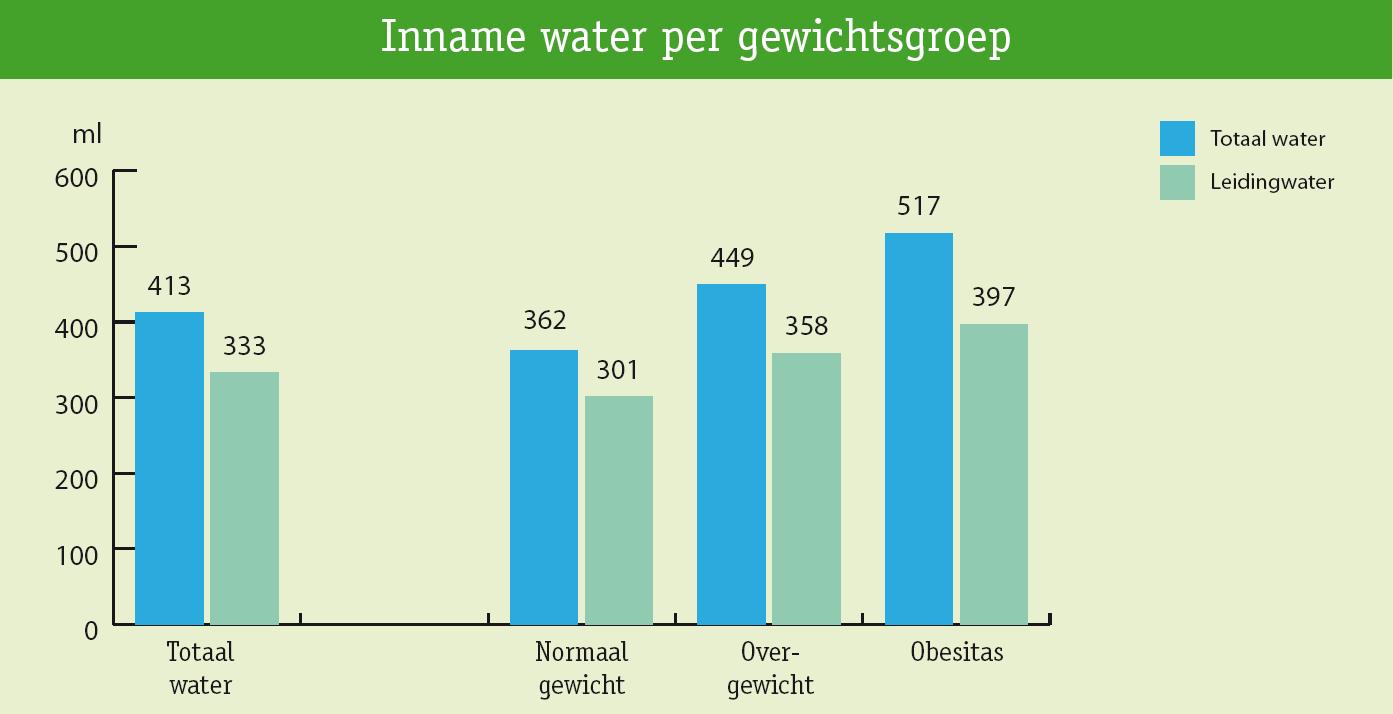

De jongere generaties tot 20 jaar drinken relatief meer zuiveldranken, siropen en frisdrank. Personen met overgewicht of obesitas drinken ongeveer dezelfde hoeveelheden frisdrank als personen met een gezond gewicht. Zij kiezen wel vaker voor light-varianten en water.

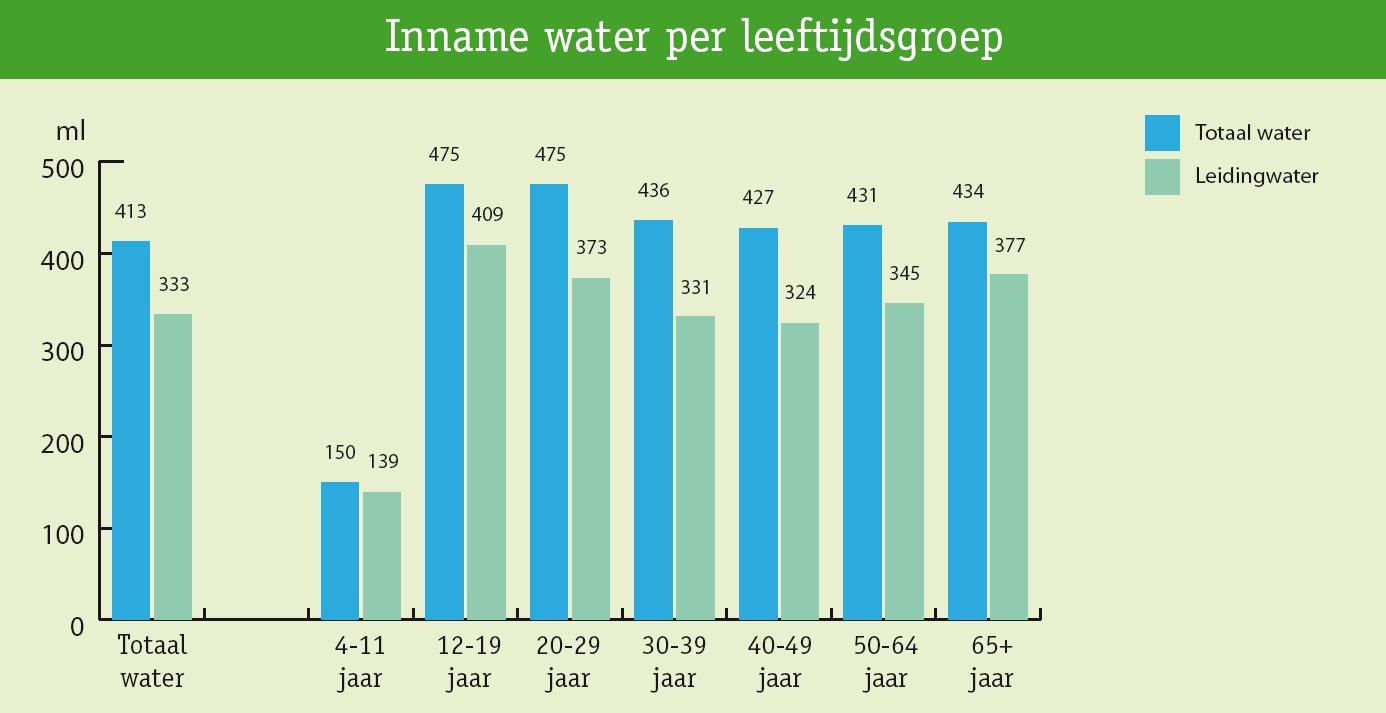

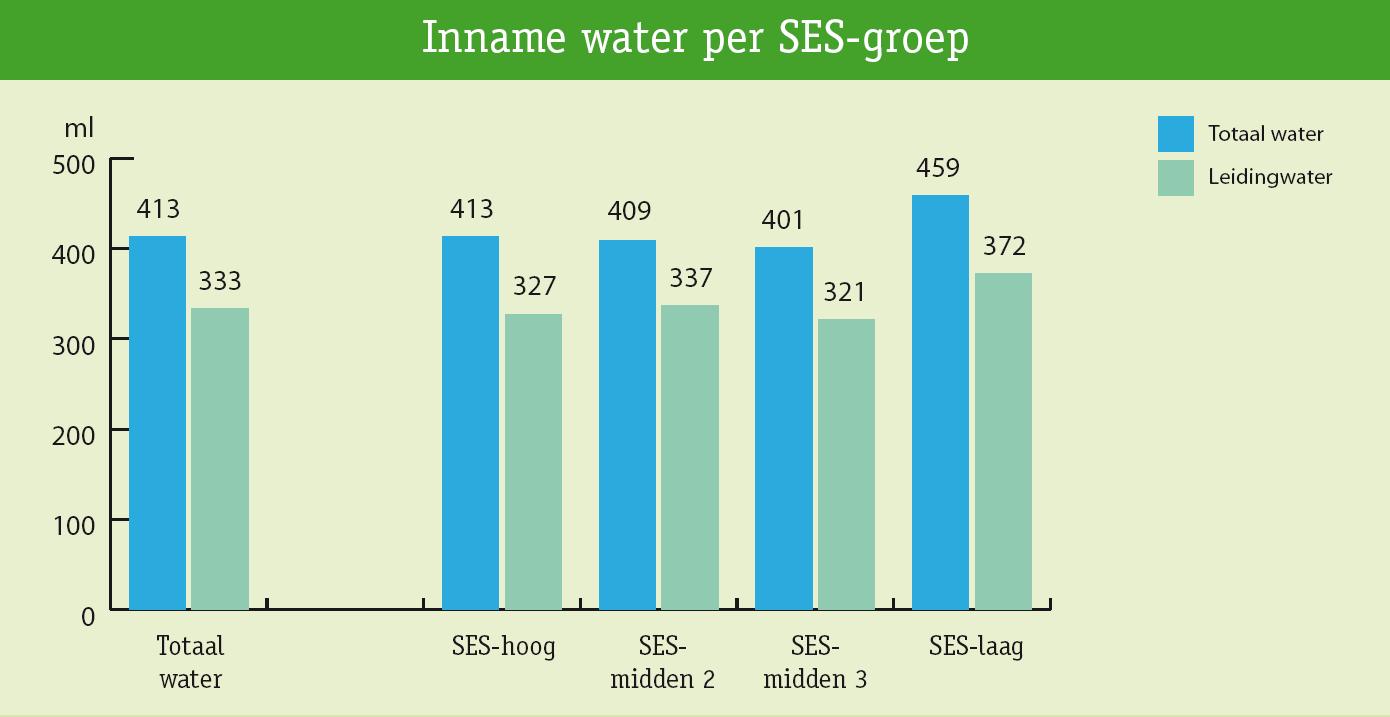

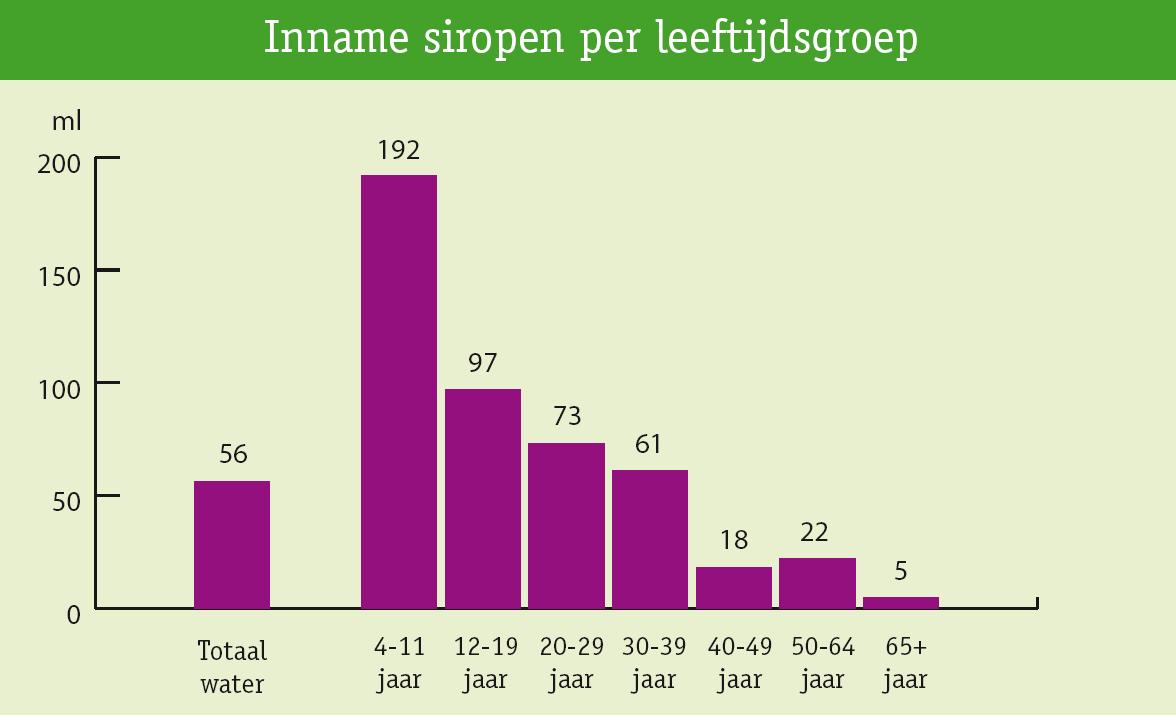

De verschillen tussen Sociaal Economische Status zijn klein. Vruchtensappen worden door iedereen ongeveer evenveel gedronken, gemiddeld 67 ml per dag. Water is in alle groepen een belangrijke bron van vocht. Vanaf 12 jaar omvat het ongeveer een kwart van de totale drankinname. Siroop wordt vooral door kinderen in de leeftijd van 4-12 jaar gedronken.

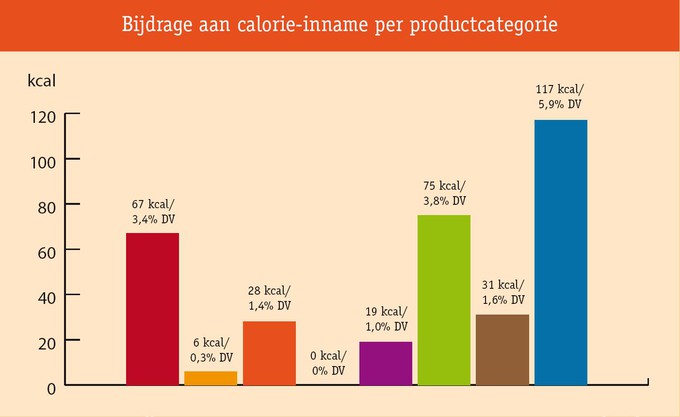

Energie-inname

Gemiddeld leveren dranken (incl. alcohol) 344 kcal per dag, dit is 17% van de Dagelijkse Voedingsrichtlijn (DV) van 2000 kcal. Belangrijkste energieleverancier zijn alcoholische dranken met gemiddeld 117 kcal (5,9% van DV) per dag, gevolgd door zuiveldranken (75 kcal / 3,8% van DV per dag), koolzuurhoudende en niet koolzuurhoudende frisdranken (67 kcal / 3,4% van DV per dag) en warme dranken (31 kcal / 1,6% van DV per dag). * De Dagelijkse Voedingsrichtlijn (DV) geeft aan hoeveel energie gemiddeld per dag nodig is, namelijk 2000 kcal. Het percentage van de DV geeft aan hoeveel kcal het voedingsmiddel inneemt van deze dagelijkse energiebehoefte.*

1 Drankinname onder Nederlanders gemeten

1.1 Doel en uitwerking onderzoek

Drinken is belangrijk, want het draagt bij aan de vochtvoorziening van het lichaam. Recente gegevens over wat en hoeveel Nederlanders drinken zijn niet beschikbaar. De FWS heeft daarom GfK onderzoek laten doen naar de drankinname in Nederland. De volgende vragen

vormden de basis:

- Hoeveel drinken Nederlanders gemiddeld en is dit voldoende?

- Welke dranken worden gedronken en in welke hoeveelheden?

- Hoeveel dragen dranken bij aan de energie-inname uitgaande van de Dagelijkse Voedingsrichtlijn?

In deze brochure zijn de gemiddelde resultaten per persoon per dag voor dranken in totaal en per productcategorie uitgesplitst terug te vinden. Ook zijn de belangrijkste verschillen in inname tussen de diverse leeftijdsgroepen, gewichtsgroepen en Sociaal Economische Status opgenomen.

Methoden en populatiekenmerken

Onderzoeksmethode:

7-daags voedingsdagboek (door respondenten zelf bijgehouden).

Meting verdeeld over 4 weken van september 2009

- Totaal aantal gemeten consumptiemomenten: 106.064

- Aantal geregistreerde consumpties: 153.823

Energieberekening

De energie-inname uit dranken in het algemeen en de verschillende productcategorieën is vastgesteld op basis van de gedronken volumes en de gemiddelde energetische waarden van de verschillende dranken.

Onderzoekspopulatie:

- Personen vanaf 4 jaar

- 2.079 respondenten

- Respondenten representatief voor Nederland: gekeken naar geslacht, leeftijd, regio en gewicht

Definities:

- De Sociaal Economische Status is vastgesteld op basis van inkomen en opleiding (de indeling staat op de vorige pagina)

- Overgewicht en obesitas zijn bepaald op basis van de Body Mass Index (BMI)*

- Normaal gewicht: BMI 18,5-24,9

- Overgewicht: BMI 25-29,9

- Obesitas: BMI ≥ 30

* De Body Mass Index (BMI) = lichaamsgewicht in kg / (lengte in meter) 2. De BMI is een maat voor gewicht in verhouding tot de lengte.

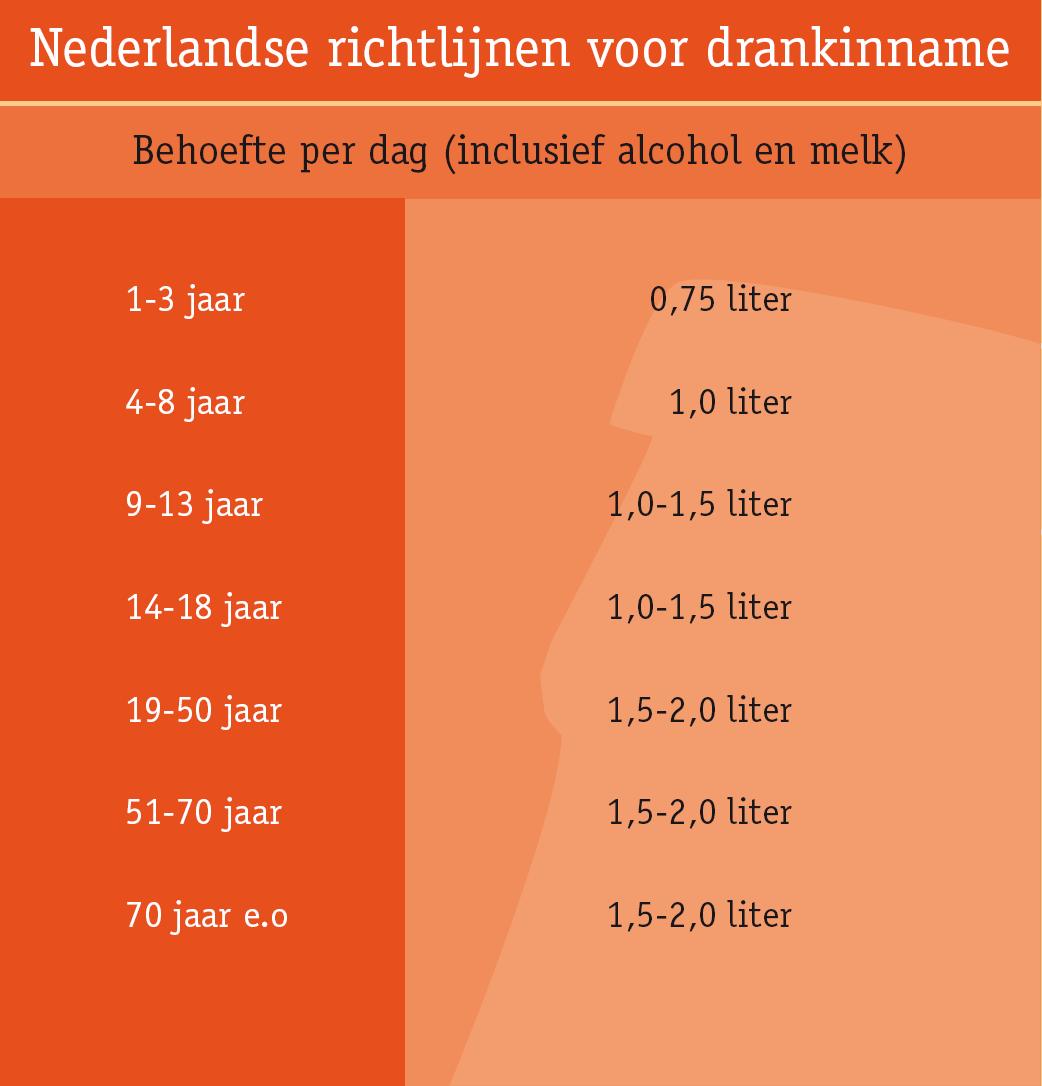

1.2 Voldoende drinken: belangrijk voor de gezondheid

Voldoende drinken is essentieel voor het goed functioneren van ons lichaam. Gemiddeld hebben volwassen Nederlanders ongeveer 2,0-2,5 liter vocht nodig om het dagelijkse vochtverlies aan te vullen. Daarbij zou ideaal gezien 70% van het vocht uit dranken moeten komen. Dit staat voor volwassenen gelijk aan 1,5-2,0 liter per dag.

1.3 Dranken: een brede categorie

Alle dranken dragen bij aan de vochtinname. Er is dus voldoende keuze om de dorst te lessen. Onder de categorie dranken valt een grote verscheidenheid aan producten, namelijk:

Alcoholische dranken *: dranken met alcohol

Frisdranken met en zonder koolzuur: dranken op basis van water, zoetstoffen en/of suiker, aroma’s en eventueel plant- of vruchtextracten. Sapgehalte is maximaal 25%.

Siroop: dranken op basis van siroop, aangelengd met water.

Vruchtensappen: dranken bestaande uit 100% sap of mixen van 100% sap.

Vruchtendranken: dranken op basis van 25-99% sap.

Water: alle soorten water, waaronder leidingwater.

Warme dranken: koffie, thee en andere warme dranken.

Zuiveldranken: drinkbare zuivelproducten.

In bijlage II zijn de uitgebreide definities van bovenstaande productcategorieën uit het onderzoek opgenomen.

*Alcoholische dranken worden door het Voedingscentrum meegerekend in de vochtvoorziening. De inname ervan is daarom in de resultaten meegenomen. Hierbij raadt het Voedingscentrum aan niet meer dan 1-2 glazen per dag te drinken.

2 Hoeveel en wat drinken Nederlanders?

2.1 Hoeveel drinken Nederlanders?

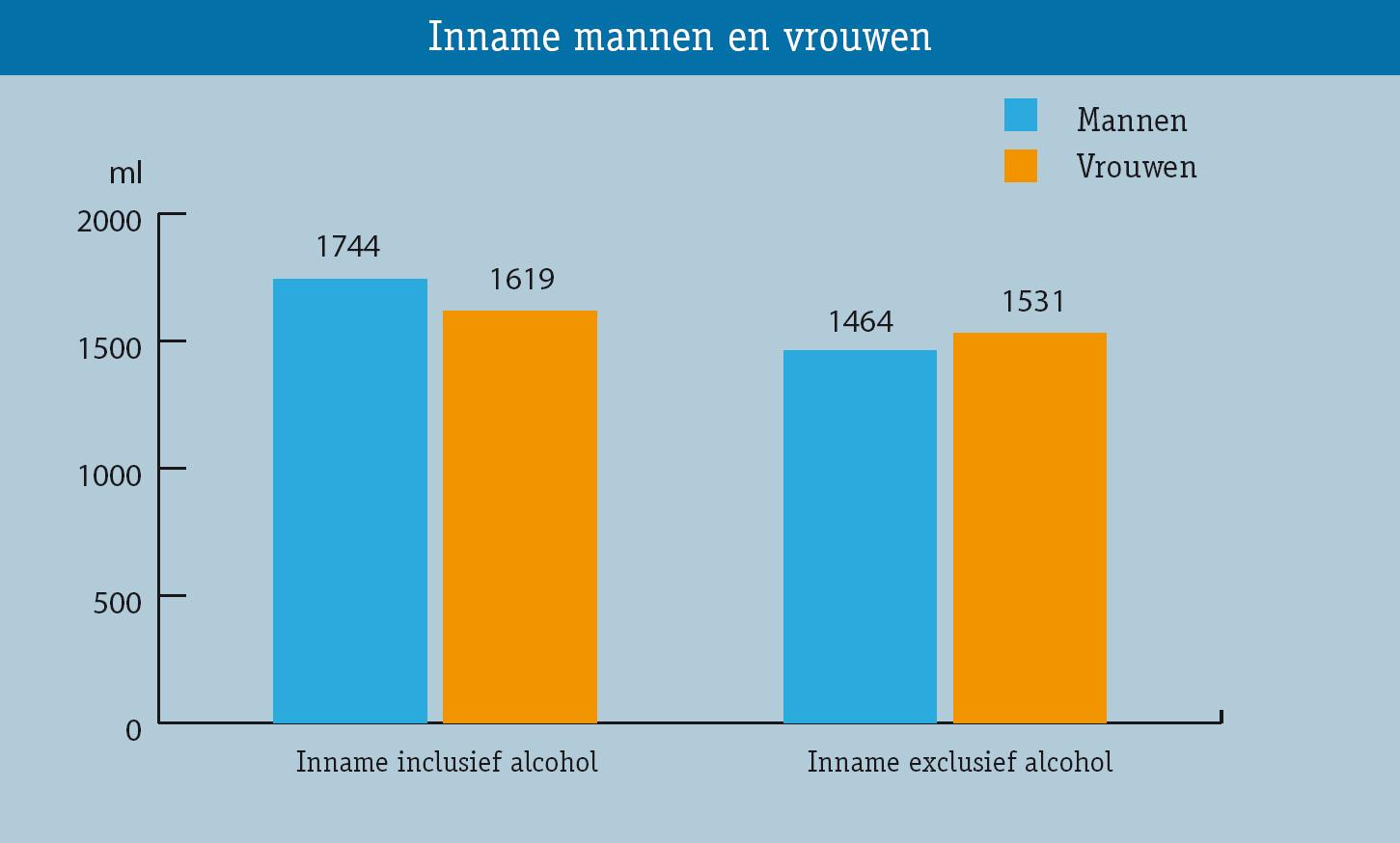

Nederlanders drinken gemiddeld 1,7 liter per dag. Ongeveer 63% van de volwassenen ouder dan 20 jaar voldoet aan de 1,5 liter norm. Zonder alcohol ligt het gemiddelde op ongeveer 1,5 liter en haalt 48% de norm.

Mannen drinken gemiddeld iets meer dan vrouwen. Mannen drinken 1,7 en vrouwen 1,6 liter. Als de alcoholinname niet wordt meegerekend drinken vrouwen gemiddeld iets meer dan mannen, namelijk 1,53 liter versus 1,46 liter.

2.2 Wat drinken Nederlanders het liefst?

Nederlanders drinken het liefst warme dranken, zoals thee en koffie, gevolgd door water en frisdrank.

Opvallende resultaten:

- Water is in alle groepen een belangrijke bron van vocht. Vanaf 12 jaar omvat het gemiddeld ongeveer een kwart van de totale drankinname.

- Frisdranken met en zonder koolzuur worden vooral door jongeren in de leeftijd 4-29 jaar gedronken.

- Kinderen van 4-11 jaar drinken relatief veel zuiveldranken en siroop.

- Koffie en thee worden met name gekozen door de oudere groepen, vanaf 30 jaar.

Mannen drinken meer frisdranken en alcohol. Vrouwen drinken meer water, warme dranken en iets meer vruchtensappen.

2.3 Energie-inname uit dranken

Gemiddeld is de energie-inname uit dranken 344 kcal per dag. Dit is ongeveer 17% van de Dagelijkse Voedingsrichtlijn (DV) van 2000 kcal. Alcoholische dranken leveren gemiddeld de meeste calorieën op een dag, namelijk 117 kcal. Dit is bijna 6% van de Dagelijkse Voedingsrichtlijn.

| Drank | kcal | DV |

|---|---|---|

| Alcoholische dranken | 117 | 5,9% |

| Zuiveldranken | 75 | 3,8% |

| Frisdranken | 67 | 3,4% |

| Warme dranken | 31 | 1,6% |

| Vruchtensappen | 28 | 1,4% |

| Siroop | 19 | 1,0% |

| Vruchtendranken | 6 | 0,3% |

| Water | 0 | 0% |

3 Resultaten per productcategorie

3.1 Introductie

De FWS vertegenwoordigt de productcategorieën frisdranken, waters, sappen en siropen. In dit hoofdstuk worden de resultaten van deze categorieën verder uitgediept.

3.2 Frisdrank

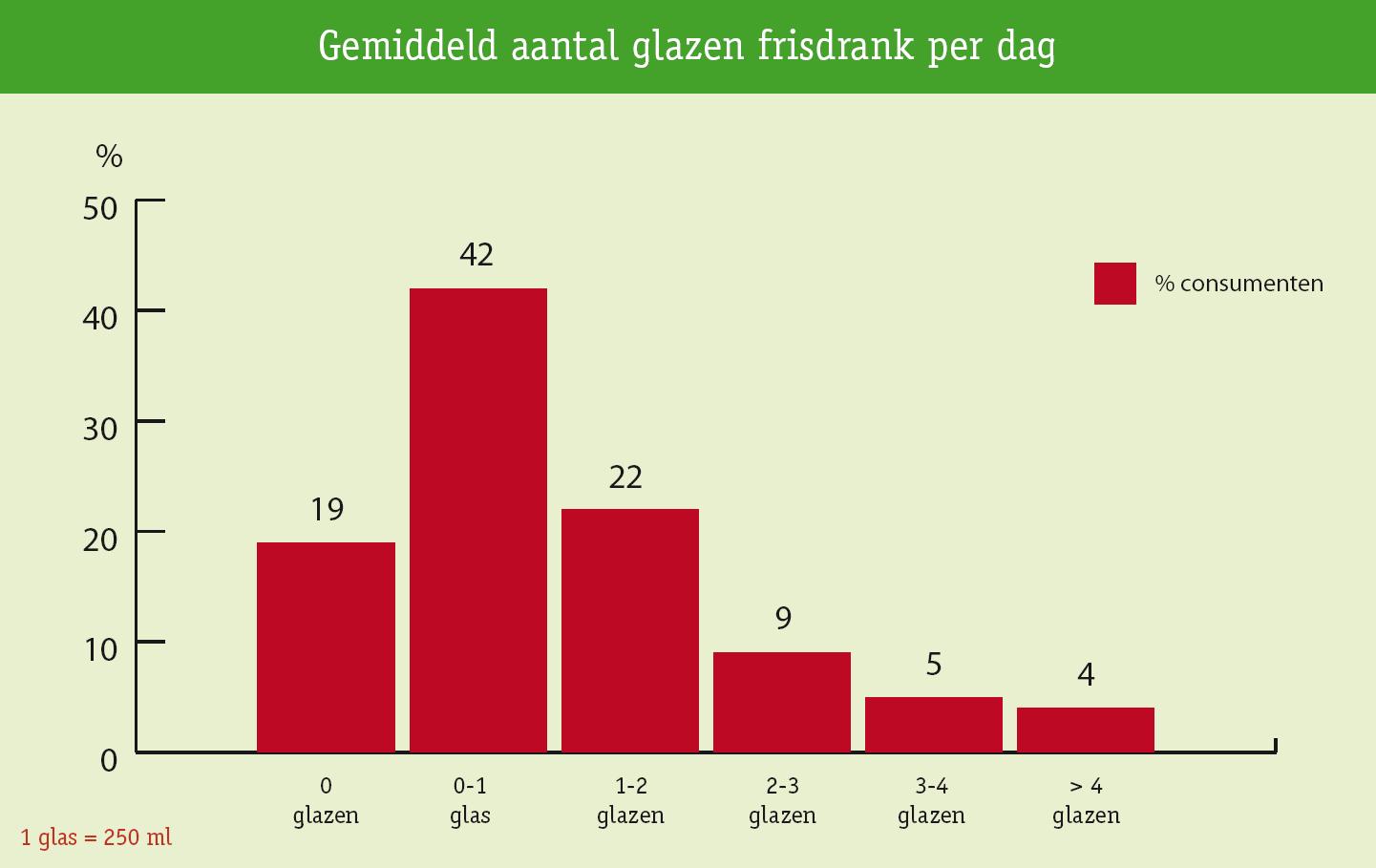

Van de totale drankinname van 1,7 liter per dag, drinken Nederlanders gemiddeld 263 ml frisdrank. Dit is omgerekend iets meer dan 1 glas. Ongeveer 1/3 van de inname van frisdranken is een light variant.

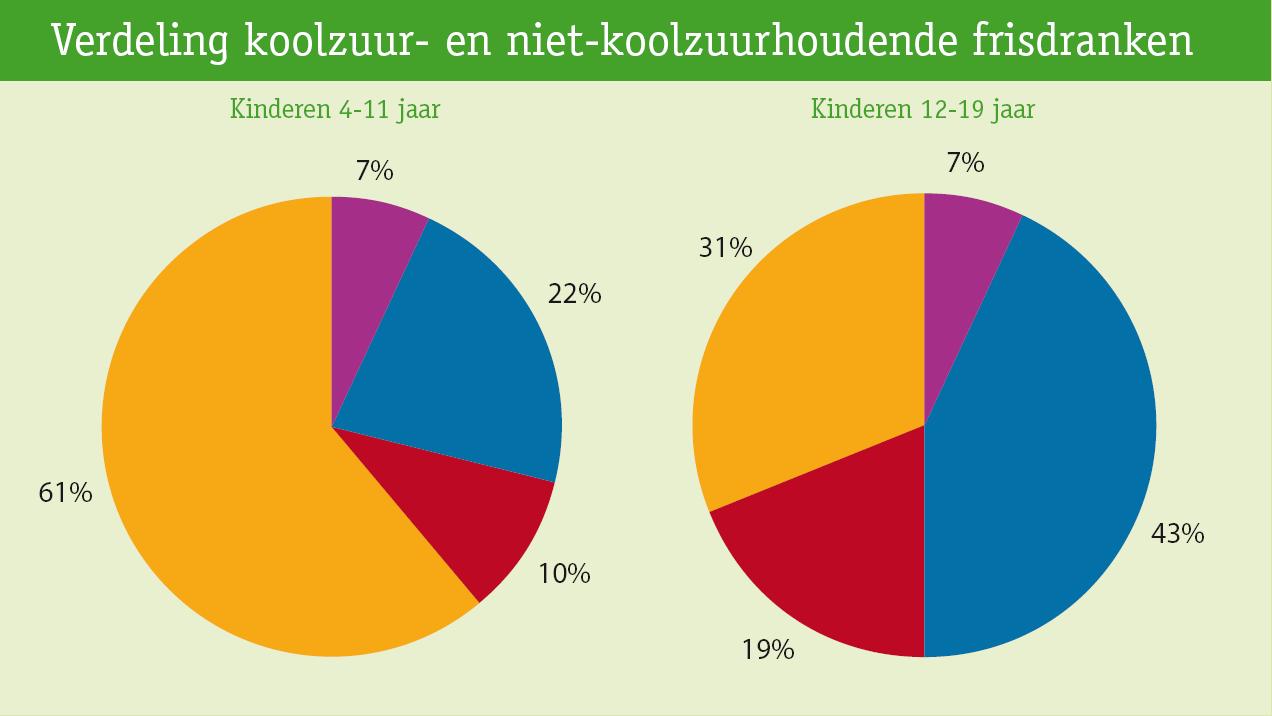

Koolzuurhoudende frisdranken worden het meest gedronken: 68% van de gedronken frisdranken bevat koolzuur en 32% is koolzuurvrij. Van de frisdranken is cola het populairst, daarna wordt vruchtenlimonade zonder koolzuur het meest gedronken.

| Drank | % | ml |

|---|---|---|

| Cola | 39 | 103 |

| Vruchtenlimonade zonder koolzuur | 20 | 53 |

| Vruchtenlimonade met koolzuur | 9 | 24 |

| Sinas | 9 | 24 |

| IJsthee | 8 | 21 |

| Sportdrank | 5 | 13 |

| Lemonlime | 5 | 13 |

| Overig | 4 | 11 |

| Energiedrank | 2 | 5 |

Frisdranken leveren gemiddeld 67 kcal per dag. Dit is 3,4% van de Dagelijkse Voedingsrichtlijn van 2000 kcal.

Resultaten:

83% van de ondervraagde personen drinkt gemiddeld 0 of minder dan 2 glazen frisdrank per dag.

Kinderen van 4-11 jaar drinken relatief veel koolzuurvrij en weinig light. Jongeren vanaf 12 jaar drinken meer frisdranken met koolzuur.

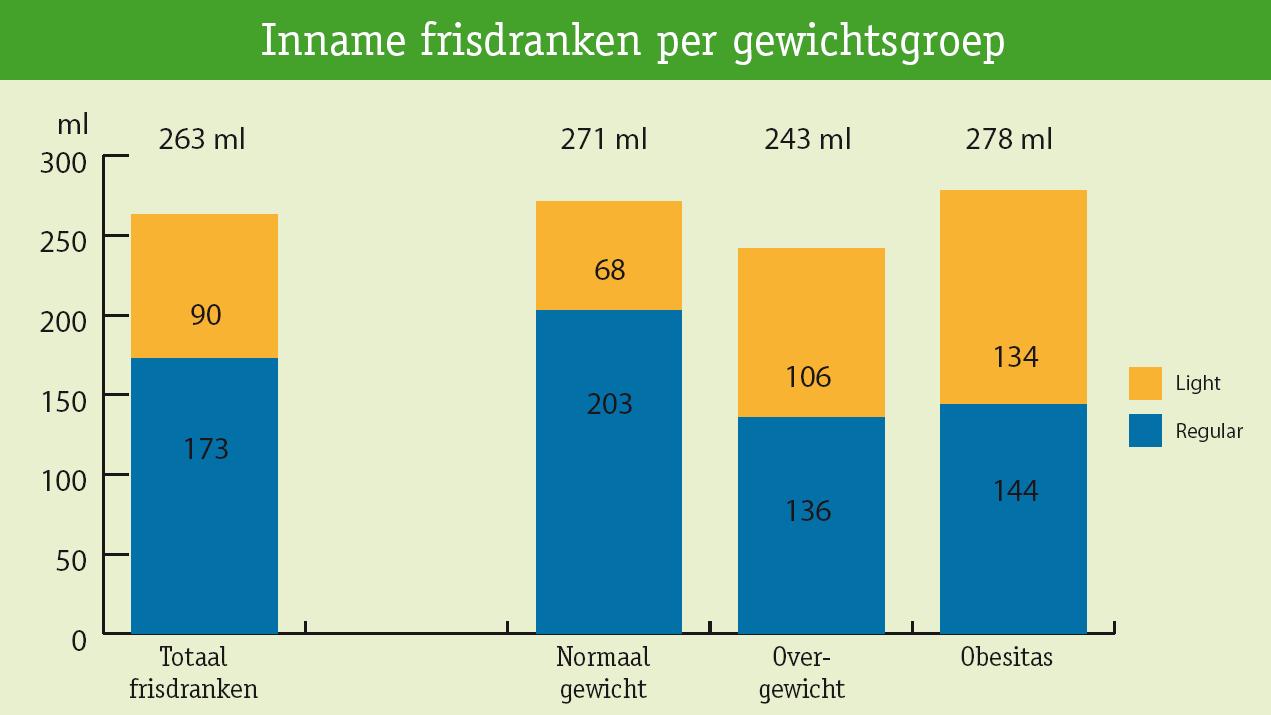

Mensen met overgewicht of obesitas drinken ongeveer evenveel frisdrank als personen met een normaal gewicht. Zwaardere personen kiezen wel vaker voor light.

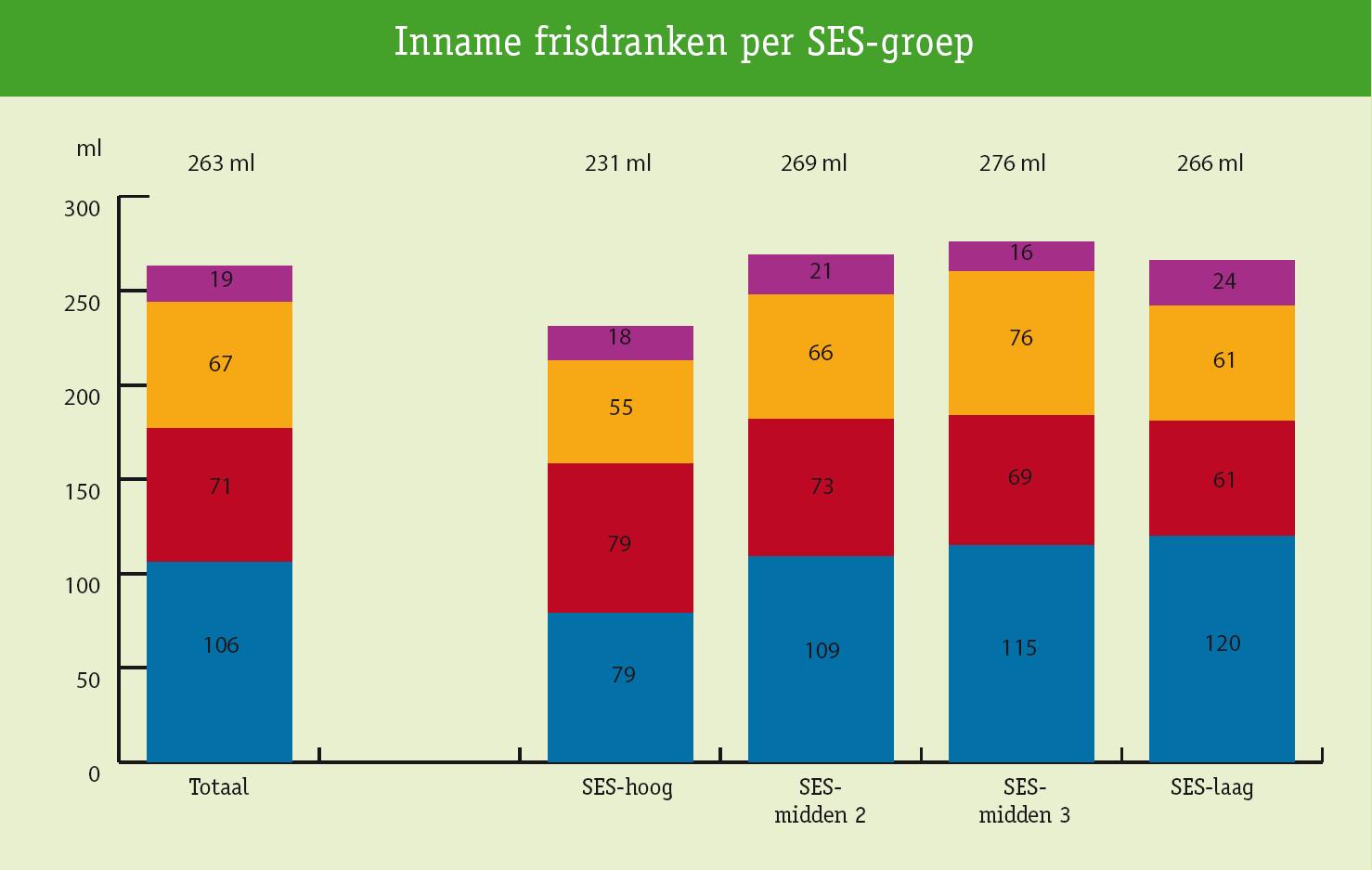

Er is weinig verschil tussen de gemiddelde consumptie van frisdranken, wanneer er gekeken wordt naar inkomen en opleiding. De hoge SES-groep drinkt iets minder frisdrank en iets meer light.

3.3 Vruchtensappen

Gemiddeld wordt er 67 ml vruchtensap per dag gedronken. Sinaasappelsap is het meest gedronken sap.

| % | ml | |

|---|---|---|

| Sinaasappelsap | 37 | 25 |

| Mix van sappen | 20 | 13 |

| Zelfgeperst sinaasappelsap | 17 | 11 |

| Appelsap | 13 | 9 |

| Sap van ander fruit | 7 | 5 |

| Fruitshoot/smoothies | 4 | 3 |

| Groentensap | 2 | 1 |

Vruchtensappen leveren gemiddeld 28 kcal per dag. Dit is 1,4% van de Dagelijkse Voedingsrichtlijn van 2000 kcal.

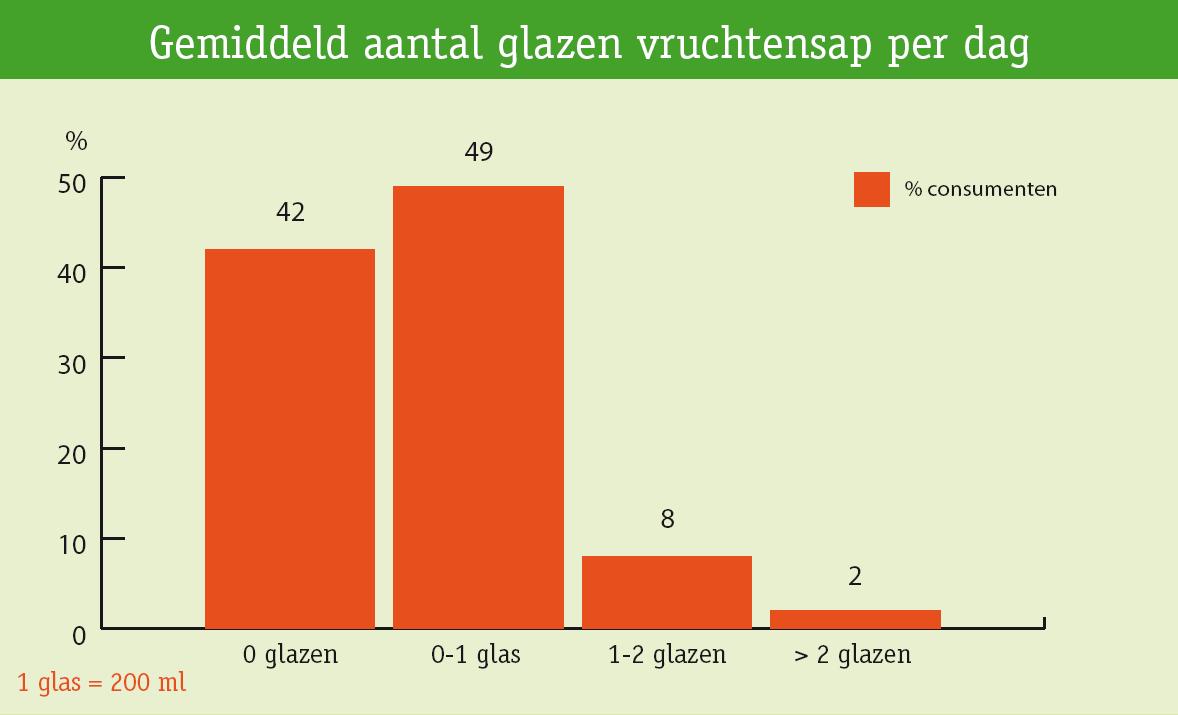

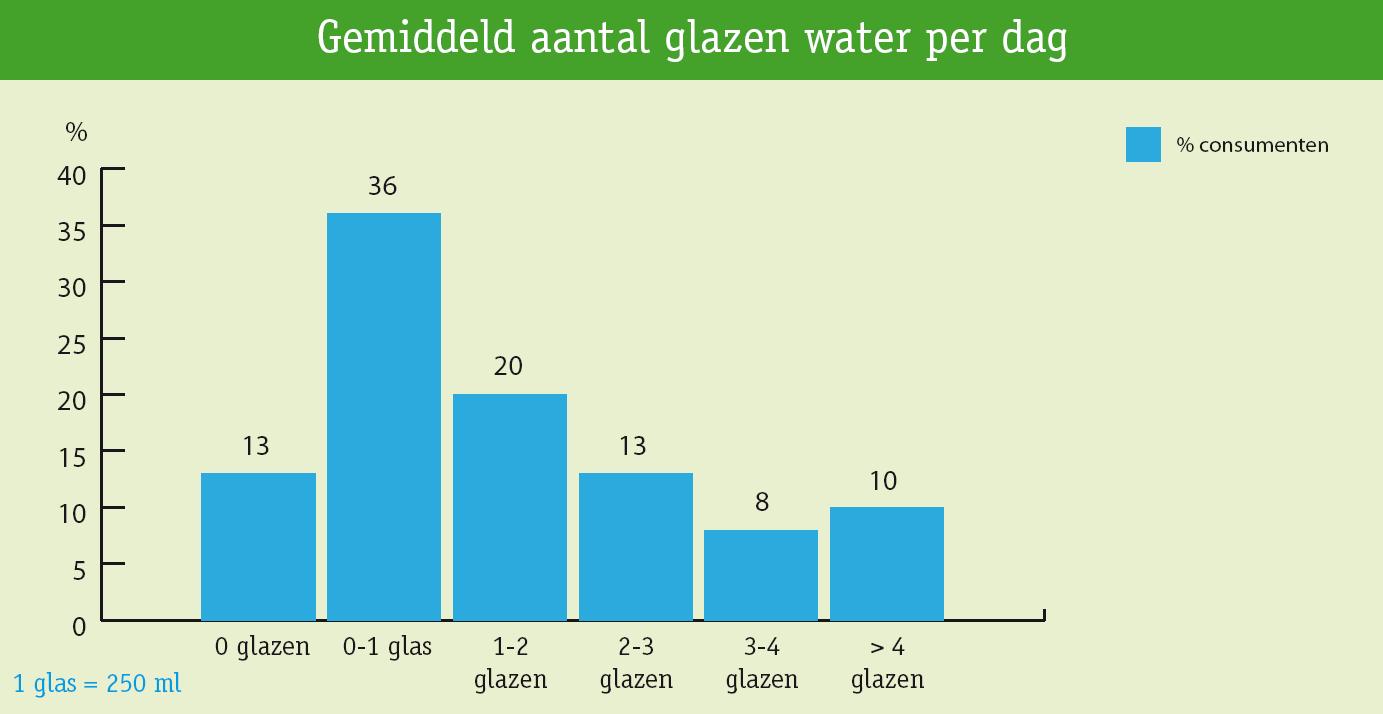

58% van de ondervraagde Nederlanders drinkt vruchtensap. 98% van de personen drinkt 0 of minder dan 2 glazen per dag.

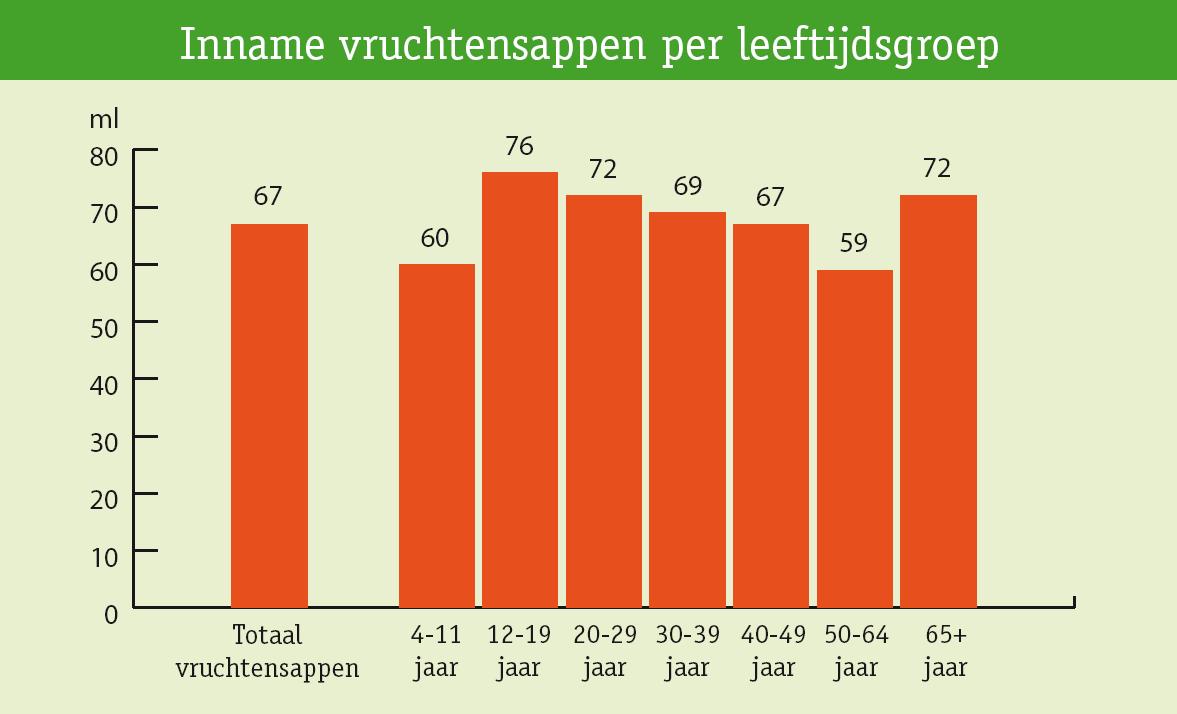

Vruchtensappen worden in alle leeftijdsgroepen ongeveer evenveel gedronken. De consumptie ligt gemiddeld tussen de 59 en 76 ml per dag.

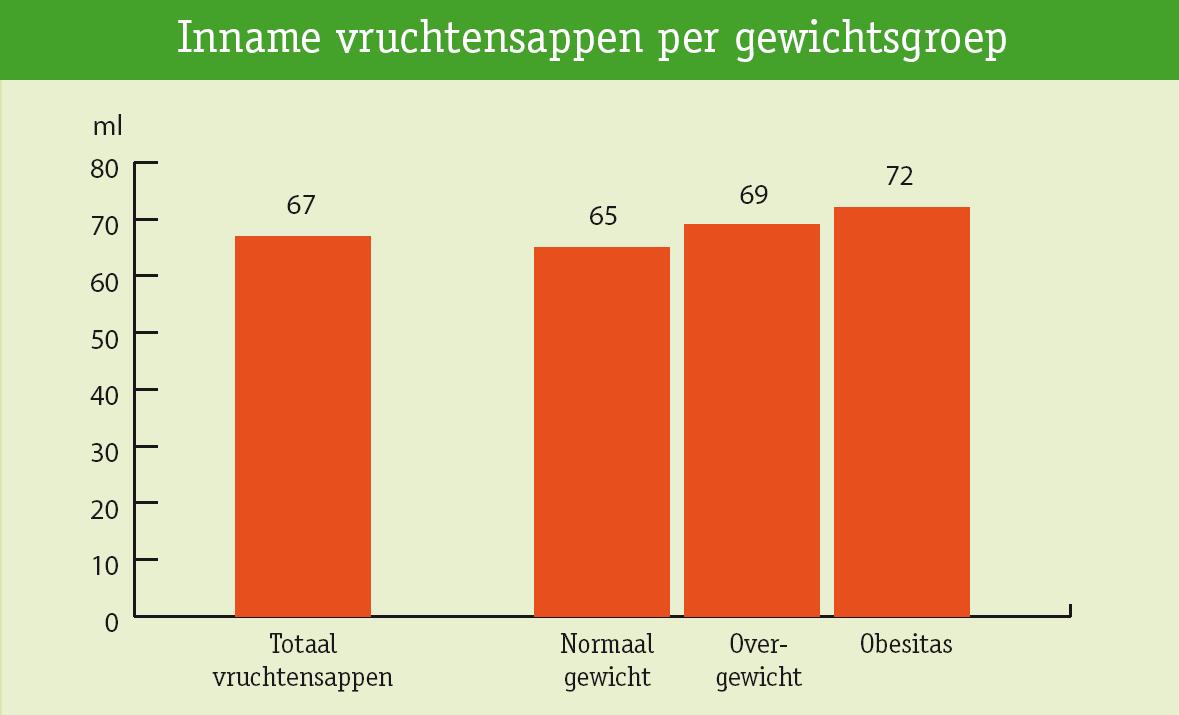

Er is weinig verschil tussen de vruchtensapconsumptie van personen met een gezond gewicht en overgewicht. Personen met obesitas drinken iets meer vruchtensappen.

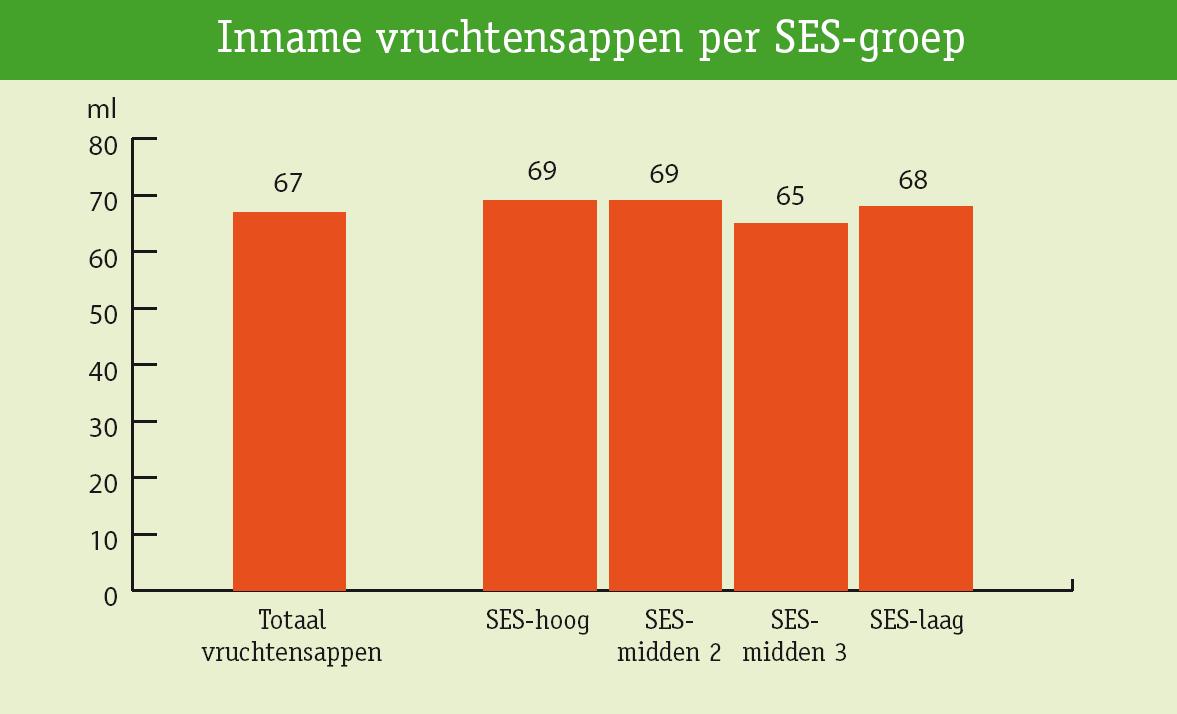

De verschillen in de vruchtensapconsumptie tussen de SES-groepen zijn minimaal.

3.4 Water

Nederlanders drinken gemiddeld 413 ml water per dag (exclusief koffie, thee en limonadesiroop). Leidingwater is daarbij veruit het meest gedronken soort water. Van de overige waters, zoals natuurlijk mineraal- en bronwater, wordt ongeveer 80 ml per dag gedronken.

| % | ml | |

|---|---|---|

| Leidingwater | 81 | 333 |

| Natuurlijke mineraal- en bronwater zonder koolzuur | 8 | 33 |

| Natuurlijke mineraal- en bronwater met koolzuur | 7 | 28 |

| Water uit waterbollen en automaten | 4 | 19 |

Mannen drinken minder water dan vrouwen. Voor mannen ligt het gemiddelde op 358 ml en voor vrouwen op 467 ml. Speciale waters, zoals natuurlijk mineraal- en bronwater, worden ongeveer evenveel gedronken door mannen (78 ml) en vrouwen (82 ml).

Bijna alle ondervraagde Nederlanders drinken water. 87% geeft aan water te drinken, 51% drinkt gemiddeld 1 of meer glazen per dag.

Vanaf 12 jaar drinken Nederlanders gemiddeld tussen de 427-475 ml water per dag.

Personen met overgewicht of obesitas drinken meer water dan personen met een gezond gewicht.

Personen met een lage SES drinken iets meer water dan gemiddeld.

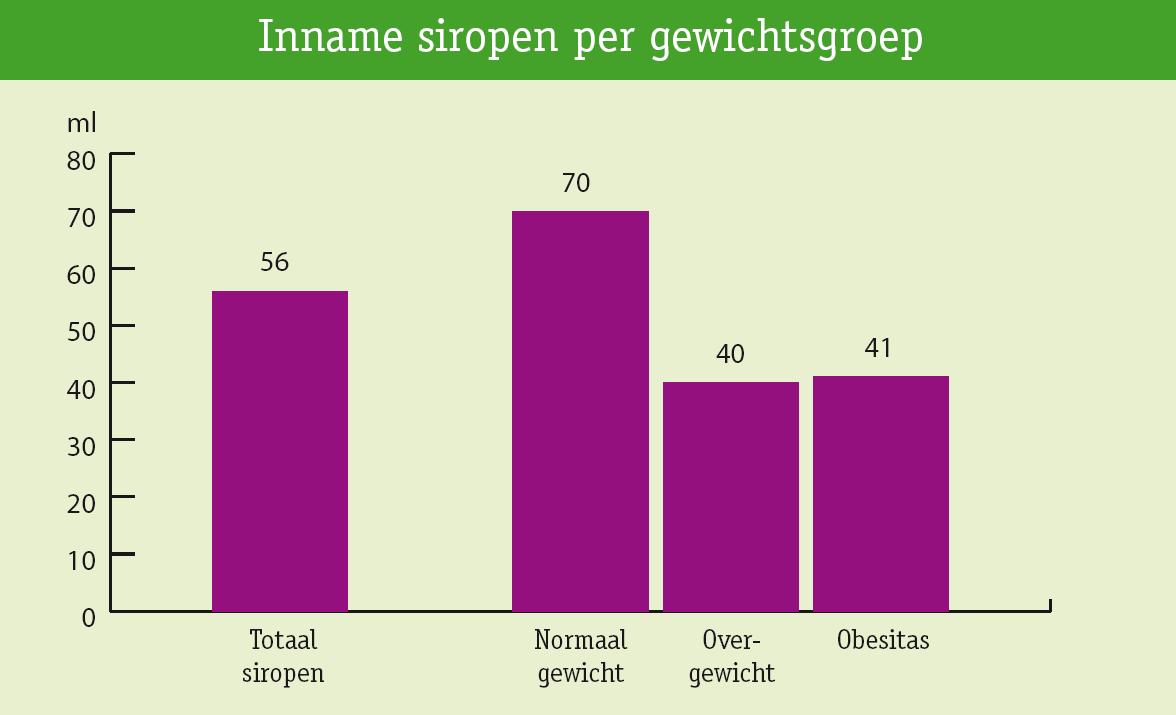

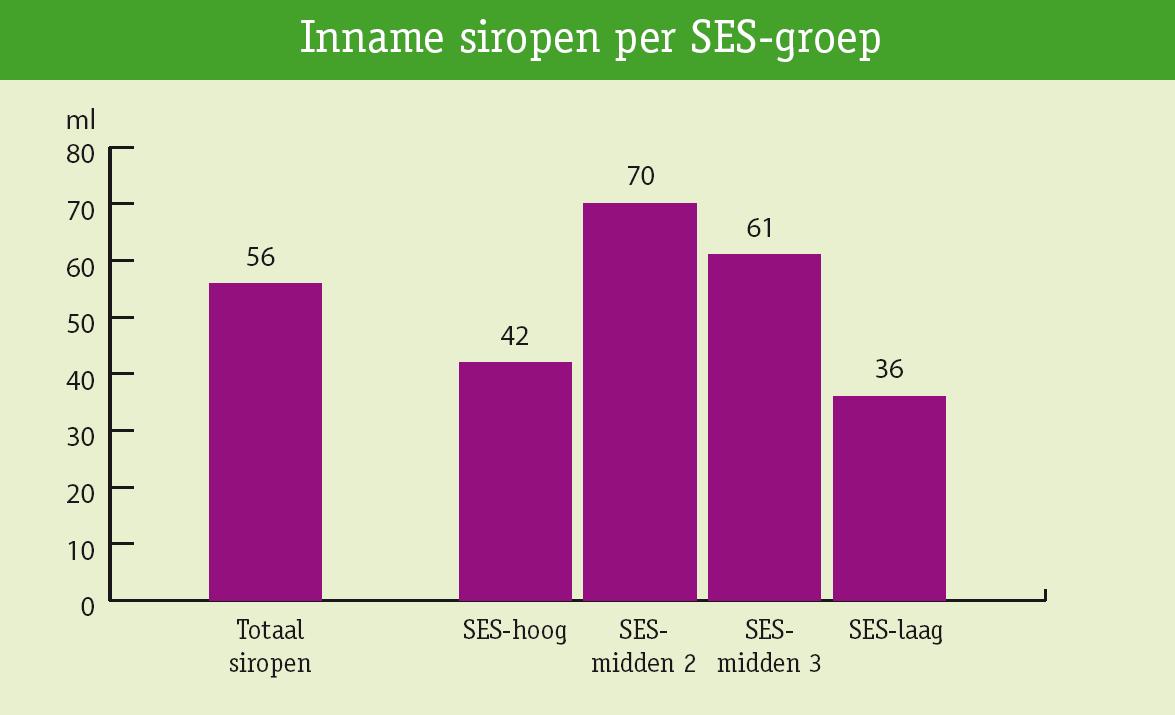

3.5 Siroop

Nederlanders drinken gemiddeld 56 ml dranken op siroopbasis per dag. Dit is ongeveer 3% van de totale drankinname.

Siropen leveren een bescheiden bijdrage aan de gemiddelde energie-inname, namelijk 19 kcal per dag. Dit is ongeveer 1% van de Dagelijkse Voedingsrichtlijn van 2000 kcal.

Resultaten:

Dranken op siroopbasis worden voornamelijk door kinderen van 4-11 jaar geconsumeerd. Vanaf 40 jaar wordt er weinig siroop gedronken.

Personen met een normaal gewicht drinken gemiddeld meer dranken op basis van siroop.

Zowel personen met een hoge SES als een lage SES drinken relatief weinig siroop. In de twee middengroepen wordt relatief veel siroop gedronken.

BIJLAGE I Initiatieven frisdrankensector

Frisdranken zijn verfrissend en lekker. Wie zorgt voor een gevarieerde voeding, kan regelmatig van allerlei producten genieten, dus ook van een glas frisdrank. De Nederlandse vereniging Frisdranken, Waters, Sappen (FWS) vindt het belangrijk om de consument te helpen met verantwoorde keuzes.

Kernboodschappen FWS:

- Frisdranken passen in een gezonde leefstijl: gevarieerd en met mate eten en drinken en voldoende beweging.

- De frisdrankenindustrie biedt een ruime keuze aan alcoholvrije dranken, vanaf nul calorieën.

- De frisdrankenindustrie onderkent het probleem van overgewicht en speelt een maatschappelijk verantwoordelijke rol. Er zijn veel initiatieven ontwikkeld op het gebied van productinnovatie, verpakkingen, verantwoord reclamebeleid, stimuleren van beweging en aangepast beleid ten aanzien van scholen.

De Federatie Nederlandse Levensmiddelen Industrie (FNLI) heeft een gedragscode ‘Verantwoord gewicht’ ontwikkeld. De FWS onderschrijft deze en heeft mede op basis daarvan een branchespecifieke gedragscode voor frisdranken ontwikkeld. Naast deze gedragscode worden door de individuele producenten initiatieven genomen om een gebalanceerde energie-inname te stimuleren.

De hoofdpunten uit onze gedragscode zijn:

Gevarieerd aanbod en innovatie;

De frisdrankenindustrie biedt een breed en gevarieerd assortiment producten aan. De industrie ontwikkelt voortdurend nieuwe dranken waarbij de gezondheidsaspecten niet uit het oog worden verloren.

Bereikte resultaten:

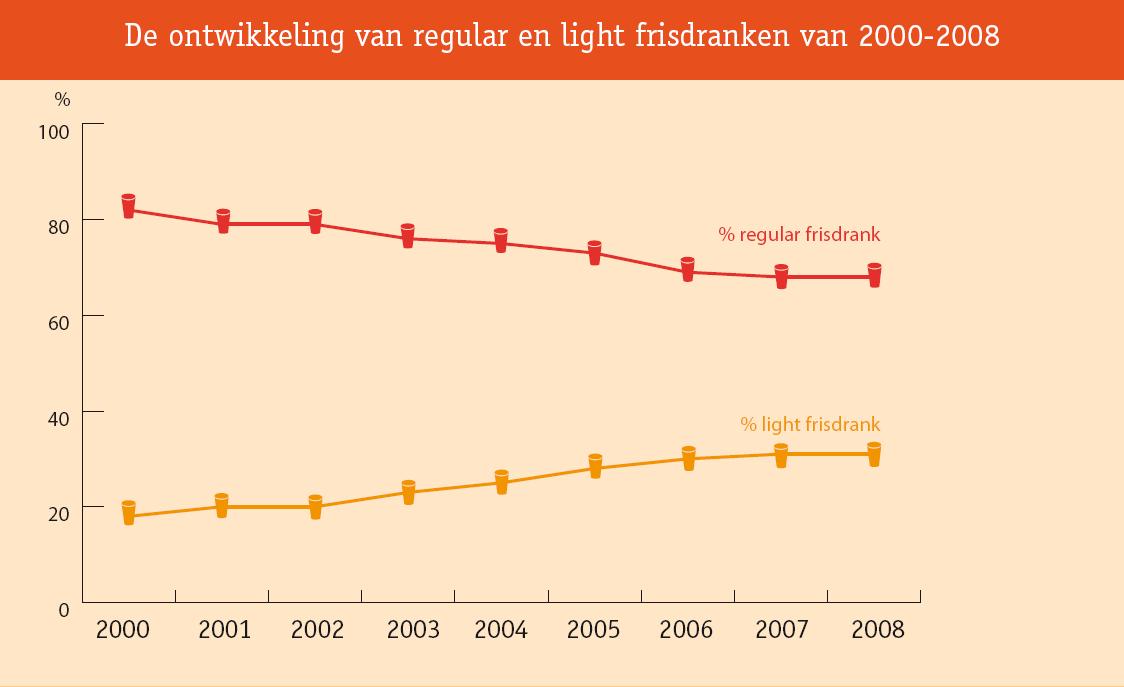

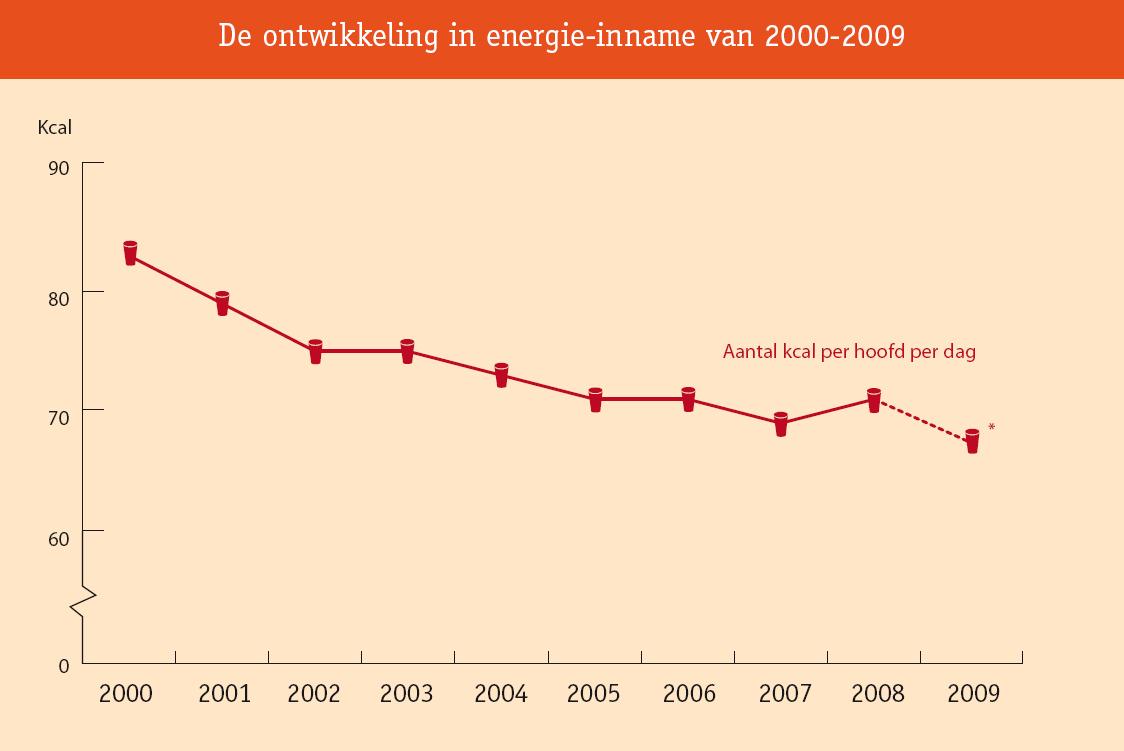

De consumptie van light frisdranken is gestegen van 18% in 2000 naar 31% in 2008.

Aantal kcal per hoofd van de bevolking via frisdranken is met 21% gedaald sinds 2000.

*bron: GfK onderzoek 2009

Vele nieuwe productinnovaties:

| Soorten innovaties | Voorbeelden van A-merken uit de Nederlandse markt |

|---|---|

| Frisdranken geheel gezoet met zoetstoffen | O.a. Coca-Cola Zero, Pepsi Max, Crystal Clear, Spa Clear, Sinas light (<4 kcal/100 ml) |

| Frisdranken gezoet met een combinatie van suiker en/of vruchtensap en zoetstoffen | O.a. Sisi 50% suiker, 50% zoetstoffen (25 kcal/100 ml) DubbelFrisss Light (18 kcal/100 ml) |

| Frisdranken met vruchtensap en suiker, waarbij het suikergehalte wordt teruggebracht en geen gebruik gemaakt wordt van zoetstoffen | O.a. DubbelFrisss Minder Zoet (28 kcal/100 ml) (ruim 30% minder energie dan reguliere DubbelFrisss) |

| Fruitdranken op basis van vruchtensap en water (zonder toegevoegd suiker) Verlaging van de calorische waarde zonder gebruik van zoetstoffen | O.a. Appelsientje FrisFruit (32 kcal/100 ml) Roosvicee 50/50 (30 kcal/100 ml) |

Voorlichting;

De FWS adviseert haar leden de energiewaarde per portie op het etiket te vermelden, bij voorkeur in de vorm van de Dagelijkse Voedingsrichtlijn.

Bereikte resultaten:

90% van de frisdrankverpakkingen bevat de energiewaarde per portie op het etiket.

Verantwoord reclamebeleid;

De laatste jaren is een verschuiving in mediabestedingen waar te nemen van regular naar light.

Bereikte resultaten:

| Mediabestedingen | 2003 | 2007 |

|---|---|---|

| Regular | 73% | 23% |

| Light | 27% | 77% |

bron: FWS cijfers

Speciale aandacht voor scholen;

Voor scholen heeft de FWS een speciaal beleid ontwikkeld.

Bereikte resultaten:

- op basisscholen vinden geen commerciële activiteiten plaats;

- op middelbare scholen: een breed en gevarieerd aanbod in automaten, geen volumegedreven verkoopacties, geen sampling en sponsoring alleen onder bepaalde voorwaarden.

Reclamecode voedingsmiddelen;

Kinderen en reclame hebben de bijzondere aandacht van de frisdrankenindustrie.

Bereikte resultaten:

De FWS sluit zich wat betreft kinderen en reclame aan bij de afspraken die zijn gemaakt binnen de FNLI. Dit houdt in een verbod op reclame gericht op kinderen tot 7 jaar met daarbij het advies de leeftijd op te trekken naar 12 jaar.

Bewegen en sport stimuleren.

De frisdrankenindustrie sponsort een groot aantal sportverenigingen en sportevenementen. De frisdrankenindustrie sponsort ook breedtesport (bewegen voor niet sporters).

Bereikte resultaten:

Tal van initiatieven van individuele leden, voorbeelden: Mission Olympic (Coca-Cola), AA cycling team (United Soft Drinks), ShakeThat Orangina (dans).

BIJLAGE II Productcategorieën

Vruchtensappen:

Een vruchtensap bestaat uit 100% sap. Er zijn sappen van één soort fruit (enkelvoudig sap) of twee of meer soorten fruit (multivruchtensap).

Vruchtendranken:

Een vruchtendrank, ook wel vruchtennectar genoemd, is een drank waarvan het sapgehalte varieert tussen de 25% en de 99%.

Zuiveldranken:

Zuiveldrank is een verzamelnaam voor allerlei drinkbare zuivelproducten. In dit onderzoek gaat het om de dun vloeibare zuiveldranken zoals melk, karnemelk, drinkyoghurt, chocolademelk.

Water:

Er bestaan verschillende soorten waters, hieronder worden de twee belangrijkste omschreven:

- Leidingwater komt uit de bodem (grondwater of soms diepere waterlagen) of uit meren en rivieren (oppervlaktewater). Vooral oppervlaktewater moet bewerkt worden alvorens het gedronken kan worden.

- Natuurlijke mineraal- en bronwaters zijn onbewerkte waters uit een natuurlijke onderaardse bron. Dit water is afkomstig van water dat in de grond zakt. Dat kan bijvoorbeeld regenwater zijn, maar ook grondwater of gesmolten sneeuw. Op zijn lange tocht door de verschillende aardlagen neemt het water veel mineralen en andere nuttige stoffen op. Hierdoor krijgt het zijn unieke smaak en samenstelling.

Siroop:

Met limonadesiropen maak je na aanlengen met water verfrissende, alcoholvrije vruchtendranken. Een limonadesiroop bestaat in ieder geval uit suikers en/of zoetstoffen en water waaraan mogen zijn toegevoegd o.a. aroma’s, eetbare bestanddelen van vruchten of planten en vruchten- of plantensappen.

Frisdranken met en zonder koolzuur:

Hiermee worden dranken bedoeld waarin in ieder geval geen alcohol zit. Ze kunnen koolzuur bevatten (hoeft niet) en bestaan uit water, suikers, zoetstoffen, aroma’s en eventueel sappen of extracten van vruchten of planten. Als er vruchtensap aanwezig is in een frisdrank zal dit maximaal 25% zijn.

Warme dranken:

Hieronder wordt verstaan koffie, thee en andere warme dranken zonder alcohol en zonder zuivelbestanddelen.

Alcoholische dranken:

Hier vallen zoals de naam al zegt dranken met alcohol onder, te weten wijn, bier en gedistilleerd.