Tarwemeel en -bloem

Meel en bloem kunnen van vele graansoorten gemaakt worden, zoals tarwe, roggehaver, haver, maïs, rijst en gerst. De meest gebruikte graansoort is tarwe.

De tarwekorrel bestaat voor 85% uit het meellichaam (endosperm), 13% uit de zemel (verschillende schillagen) en voor 2% uit de kiem.

De scheikundige samenstelling van de tarwekorrel is:

- 59% koolhydraten (zetmeel en suikers)

- 14% vocht

- 13% eiwit

- 10% voedingsvezel

- 2% vet

- 2% mineralen

Van tarwekorrels kunnen verschillende meel- en bloemsoorten worden gemaakt. Criteria voor bloem is dat dit product enkel het endosperm bevat; meel bevat daarnaast ook zemeldelen.

Zo is volkorenmeel zeer grof, het bevat namelijk het gehele vlies van de korrel, de zemelen genaamd. Superpatent-bloem is daarentegen enorm fijn, het bevat enkel het endosperm. Overeenkomst in de verschillende soorten meel en bloem is dat de kiem altijd verwijderd is, want door het hoge vetgehalte van de kiem zorgt deze namelijk snel voor oxidatief bederf met een ranzige geur en smaak als gevolg.

De kwaliteit van de bloem, vooral het eiwitgehalte, is bepalend voor de toepassing. Zo is bloem met een laag eiwitgehalte (kleiner dan 10%) geschikt voor toepassing in banketproducten, biscuit en cake. Bloem met een eiwitgehalte tussen de 10 en 15% is geschikt voor toepassing in brood en een nog hoger eiwitgehalte (hoger dan 15%) wordt toegepast in beschuit.

Het eiwitgehalte van de bloem wordt bepaald door de mate van uitmaling. Het binnenste gedeelte van de graankorrel bevat namelijk het meeste eiwit; het eiwitgehalte wordt naar de buitenkant van de korrel steeds lager. De schillagen bevatten vrijwel geen eiwit meer. Dus hoe hoger de uitmalingsgraad, hoe hoger het eiwitgehalte van de bloem.

Productieproces meel en bloem

Oogsten en dorsen

Het oogsten van tarwe vindt bij voorkeur plaats wanneer de korrel voldoende droog is en het stro goed is afgerijpt. De oogsttijd valt hierdoor in de herfst. Tijdens het dorsen kan beschadiging aan de korrels optreden, vooral bij lage vochtgehalten in de korrel. De maaidorser zal goed moeten worden afgesteld, zodat zo min mogelijk korrelbeschadiging optreedt, maar wel voldoende wordt uitgedorst. Ook verontreinigingen (als stengeldelen en bladeren) moeten worden vermeden. De stengels van de tarweplanten worden bewerkt tot stro.

Opslag

De granen worden eerst opgeslagen. Dit gebeurt in grote silo's waar droge lucht doorheen wordt geblazen. Deze droge lucht is nodig, omdat het vochtgehalte van het graan meestal aan de hoge kant is. Door verlaging van het vochtgehalte tot onder 14% wordt broei en bederf tegengegaan. Bovendien kan zo de bros- en taaiheid van de korrel geregeld worden, zodat deze zo gunstig mogelijk is voor vermaling.

Reiniging

Er zijn zes reinigingsstappen nodig om de korrels van onzuiverheden te ontdoen.

Zeven

Als eerste worden de korrels gezeefd, waarbij grove vervuilingen als papier, zand, stro, kafjes en takjes worden verwijderd.

Magneet

Een magneet haalt vervolgens eventueel aanwezige ijzerdeeltjes uit het graan. Deze ijzerdeeltjes worden voor de veiligheid van het eindproduct en het voorkomen van beschadigingen aan de machineonderdelen, zoals de walsen van het maalproces, verwijderd.

Separator (Aspirateur)

Tijdens de derde reinigingsstap in de separator, ook wel aspirateur genaamd, worden zowel grove delen (kaf en touwtjes) als fijne delen (stof en zand) verwijderd. Het graan wordt hiervoor over twee zeven geleid. Een grove zeef boven en een kleine zeef onder. Door de grove zeef vallen de graankorrels, door de kleine zeef vallen stofdeeltjes en zand. De middelste fractie komt vervolgens in een opwaartse luchtstroom, waarbij de nog overgebleven stofdeeltjes met de luchtflow worden meegezogen, terwijl de graankorrels onder opgevangen worden.

Steenuitlezer

In de vierde reinigingsstap worden steentjes verwijderd in de steenuitlezer. Een schudzeef voert de graankorrels en eventuele steentjes naar boven. Een krachtige luchtstroom tilt de graankorrels op terwijl de onzuiverheden op de schudzeef blijven liggen en boven worden afgevoerd.

Trieur

Een vijfde reinigingsstap scheidt de verschillende graansoorten. In de trieur, een draaiende trommel met inkepingen in de wand, worden de graankorrels rondgedraaid. In de inkeping passen precies de zaden die opgevangen dienen te worden. Korrels die er niet precies inpassen (te groot of te klein) vallen vroegtijdig uit de inkeping. De gewenste graankorrels blijven langer zitten en vallen vervolgens in een opvangbak, welke stilstaat in het midden van de trommel. De overige korrels worden voor een andere bestemming gebruikt, bijvoorbeeld voor een andere meel- of bloemsoort of voor de veevoederindustrie De trieur wordt niet toegepast als voor reiniging een melange van verschillende graansoorten gemaakt is, want dan zou deze stap de graansoorten weer scheiden.

Schuren

De laatste reinigingsstap vindt plaats in de schuurmachine. Hier worden graankorrels tegen de grove wand in een trommel geslagen. Onzuiverheden die aan de korrel gehecht zaten, worden op deze manier verwijderd.

Tijdelijke opslag

Na het reinigen worden de graankorrels naar klasse en eiwitgehalte tijdelijk opgeslagen.

Conditioneren

Met het oog op een doeltreffende verwijdering van de zemel tijden het malen, worden de graankorrels geconditioneerd. Het gewenste vochtgehalte ligt op 16-17% vocht. De graankorrels hebben een vochtgehalte van 13-16%. In de meeste gevallen worden de graankorrels dus met 1 tot 4% water bevochtigd. Dit bevochtigen kan plaatsvinden met behulp van stoom en druk en neemt 8 tot 20 uur in beslag.

Melangeren

Om de gewenste graansamenstelling van het meel of de bloem te verkrijgen kunnen enkele graansoorten worden vermengd. Dit mengen wordt melangeren genoemd.

Malen

Na het conditioneren kan begonnen worden met het maalproces. Het malen bestaat uit twee fasen: de schrootfase en uitmaalfase.

Schrootfase

Tijdens de schrootfase worden de geconditioneerde graankorrels met behulp van tot wel 5 opvolgende walsenparen in 3 fracties verdeeld, namelijk de kiemen en zemelen, grote delen endosperm (gries) en een kleine hoeveelheid bloem. De afstand tussen de in verschillende snelheden tegen elkaar indraaiende walsenparen wordt na iedere walsstap verkleind. Bovendien worden de groeven in de walsen steeds fijner en wordt er na iedere stap gezeefd.

Borstelen

De tijdens de schrootsfase afgescheiden kiemen en zemels worden verder bewerkt in de zemelborstelmachine, waar aanklevende bloemdeeltjes van deze delen af worden geborsteld. Deze deeltjes kunnen in de uitmaalwalsen verder worden vermalen tot bloem.

Het endosperm gaat verder naar de uitmaalfase.

Uitmaalfase

In de uitmaalfase wordt het endosperm eerst verdeeld in een grove en fijne maling. De grove maling (gries) wordt met behulp van tot wel 12 opvolgende gladde walsen fijngewalst Na elke wals wordt er gezeefd, zodat er verscheidene fracties ontstaan.

De fijne maling, die bestaat uit donst (klontjes endosperm) en bloem, wordt gepoetst in de griespoetsmachine. Na het poetsen gaat het griesmeel (fijnste delen) eveneens naar de uitmaalwalsen. De griesdeeltjes met zemel gaan naar een oploswals. Hier wordt de zemel alsnog afgescheiden van het endosperm.

De tarwekorrels hebben nu een groot aantal walsen doorlopen. De drie stromen die uiteindelijk bij het maalproces naar voren komen zijn de zemelen en de kiemen, de bloem en bloem met kleine delen zemelen en kiemen. De omvang van deze fracties zijn afhankelijk van de meel- of bloemsoort. De witste bloem ontstaan bij de eerste schroot- en uitmaalwalsen.

Verpakken

Voordat de bloem wordt verpakt, wordt deze af en toe extra gebleekt of verrijkt met vitaminen en mineralen die tijdens het verfijnen van het product.

Over het algemeen worden de meel- en bloemsoorten in bulk aangeleverd. Daarnaast wordt ongeveer een vierde deel verpakt in grootverpakkingen en 5% in kleinverpakkingen.

Voedselveiligheid & Hygiënisch Ontwerp

De algemene regel is dat zolang er sprake is van een droog voedingsmiddel dat elk ontwerp volstaat, zolang er geen fysische of chemische (smeermiddelen) plaatsvindt en er geen sprake is van allergenenoverdracht. Dit zou gelden voor het gehele proces. Vanaf graankorrel tot meel is dit 11-16% restvocht. En dit geldt zolang er uitsluitend droog gereinigd wordt en geen water wordt toegevoegd en geen condens optreedt.

Het vocht in de graankorrel is echter niet uniform verdeeld. Een verhoogd vochtgehalte aan de buitenzijde, kan zo toch leiden tot schimmelgroei De installatie moet daarom ook visueel schoon zijn. Er mag geen oud product achterblijven – ook al wordt de meel of bloem later afgebakken. Het is namelijk denkbaar dat bepaalde schimmels in restanten hittestabiele toxines produceren. Bovendien wordt meel of bloem ook als decoratie aan het afgebakken brood gestrooid.

Het conditioneren is het kritische proces, omdat hier relatief veel water gevormd wordt. Dit gedeelte zou hygiënisch ontworpen moeten zijn.

De rest van de apparatuur zou kunnen volstaan met GMP-ontwerp, waarbij m.n. de apparatuur goed toegankelijk is en droog schoon te maken moet zijn, waarbij een dun laagje rest product geen probleem hoeft te geven, zolang er geen significante hoeveelheden ergens blijven plakken op plekken waar condens gevormd kan worden.

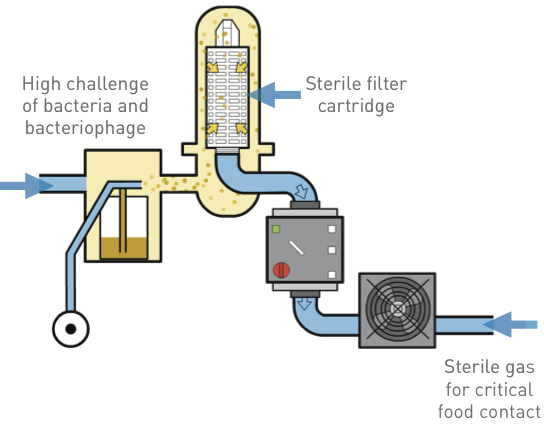

Activiteiten werkgroep Perslucht

In een gesprek met enkele partijen over inventariseren van risico’s en gevaren van perslucht bleek er behoefte te zijn aan een integrale norm voor de industrie, om te weten hoe persluchtsystemen zo kunnen worden ontworpen, gebouwd en onderhouden dat ze veilig werken in de voedingsmiddelenindustrie, zowel voor medewerkers als met het oog op de voedselveiligheid.

Daarvoor is een werkgroep opgericht die op diverse locaties bij elkaar is geweest, waarbij normen, knelpunten, specifieke vraagpunten ter sprake zijn gekomen, enkele cases zijn gedaan en diverse componenten en ontwikkelingen zijn bekeken.

SMC

De werkgroep is op 15 september 2015 begonnen met een ontmoeting bij SMC, waarbij de hoofdpunten voor in de norm zijn afgesproken.

Als eerste de kwaliteit van de aangezogen lucht: van groot belang daarvoor is de plaats en omgeving van de compressor - voorkomen van schijnveiligheid.

Dan volgt de compressie: verschillende technieken, gesmeerd of olievrij.

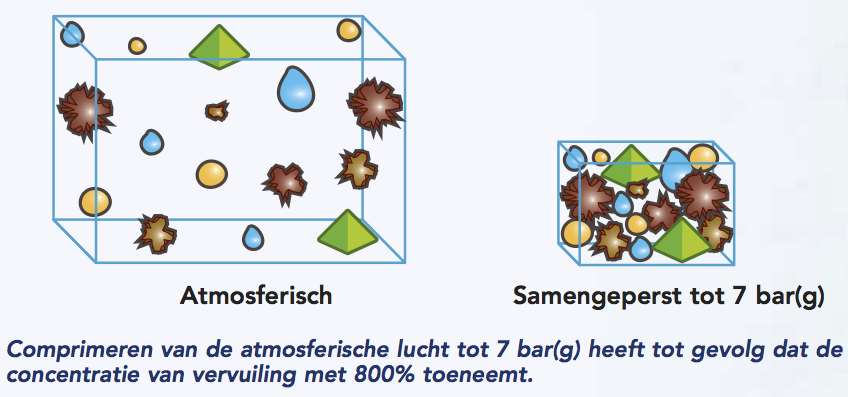

De gecomprimeerde lucht verandert van gedrag: als er dauw ontstaat, komt corrosie en microbiologische besmetting om de hoek. Waar en hoe filteren en drogen?

Tenslotte moet de perslucht naar het gebruikspunt geleid worden, waarbij de kwaliteit niet achteruit mag gaan.

De normen die gelden: verschillende van de NEN, materiaalverordeningen, BRS, ISO en BCAS, zijn meegenomen om de eisen aan perslucht te kunnen formuleren.

Festo

20 oktober 2015 was de vergadering bij Festo, met een rondleiding.

Er werd een voordracht gehouden over microbiologische metingen ter onderbouwing van de juiste filtratie conform betrokken normen.

Ook over het leidingwerk is een voordracht gegeven, waarna de werkgroep daar inhoudelijk over gediscussieerd heeft.

Boge

16 november 2015 was de werkgroep te gast bij Boge, een 100-jarig familiebedrijf dat naar meer dan 120 landen compressoren exporteert. Ook daar is een rondleiding geweest.

Deze keer waren de onderwerpen: lucht samenpersen op compressorniveau. Daar zijn o.a. de plaats en het volume per tijdseenheid van belang. En welke technologie wordt toegepast: geen olie - geen smeermiddelen, of geen olie - wel smeermiddelen, of allebei wel?

Daarna werd gesproken over de verschillende compressie-principes: wat betekent dat voor de kwaliteit van de perslucht en welke risico's bestaan er?

Tenslotte werd stilgestaan bij de "Points of use" waar de perslucht gebruikt wordt. Wat voor voorschriften gelden daarvoor, bv. contactmaterialen? Perslucht wordt bv. gebruikt om tanks leeg te drukken, product weg te schieten en in soorten consumptie-ijs. Het kan dus in direct contact komen met ons voedsel.

Parker

Na een korte introductie over Parker Netherlands op 17 februari 2016 werd de aandacht gericht op de BCAS-richtlijn (best practise guideline) over perslucht. Dit is een voorschrift hoe een gebruiker tewerk moet gaan met zijn persluchtsysteem, maar is niet uitgewerkt tot een wereldwijde of Europese standaard voor perslucht.

Na deze uitgebreide bespreking was er aandacht voor filtratie.

Ball Packaging

Een rondleiding op 24 maart 2016 liet zien dat perslucht veel toegepast wordt in het productieproces.

Daarna werd gesproken over het uitvoeren van metingen en analyses van perslucht: welke meetmethodes zijn beschikbaar, m.n. voor detectie van koolwaterstoffen? Welke staan in de ISO-normen voorgeschreven?

Vervolgens werd gebruik van een "convertor" besproken, waarmee van een oliegesmeerde compressor naar olievrije lucht kan worden gegaan. Het gedrag van verschillende type oliën kwam ter spraken, en vooral hun invloed op afdichtingen.

Tenslotte is een praktijk-case besproken: men wil leidingen na einde batch leegdrukken met perslucht. Waar moet perslucht aan voldoen? Welk stappen kom je tegen?

Polak

Op 26 mei 2016 was de werkgroep bij Polak, waar als sinds 1854 kruiden en specerijen worden verwerkt. Veel producten worden met lucht getransporteerd en kwaliteit is van groot belang. Interessant was om te horen dat bepaalde specerijen materialen aantasten of juist bacteriedodende werking hebben.

Er werd een lezing gegeven over smeermiddelen: levensduur, vervuiling, verbruik, mogelijke problemen. Tevens was er aandacht voor meetinstrumenten en energiemanagement. Hoe meet en stuur je de kwaliteit van de perslucht: restolie, vochtigheid, temperatuur? En dat terwijl het leidingwerk een bestaand iets is en niet zomaar is aan te passen, ondanks veranderingen en gebruik of eisen.

Niedax

16 juni 2017 stond men stil bij de richtlijn in wording en zijn diverse punten aangestipt om tot afronding te komen. Er werd gediscussieerd of er migratietesten nodig zijn omdat perslucht in contact komt met voedsel.

Case studie bij ijsfabriek

21 juni zijn een aantal leden van de werkgroep bij een ijsfabriek geweest. Daar is de kwaliteit onderzocht op deeltjes en oliegehalte. Tevens is de gelegenheid benut om het hele systeem van perslucht te bekijken, vanaf luchtinlaten van de compressorruimte tot de toedienpunten.

Niedax

Wederom te gast in Wijchen op 29 augustus 2017 is de bijeenkomst opgezet waarbij de richtlijn gepresenteerd gaat worden.

Deze zal plaats vinden op 13 maart 2018. Zie onder Events: Workshop Hygiënische Perslucht.