White paper Persluchtmanagement

De kortste route naar duurzame CO2-reductie

De 5 belangrijkste redenen voor elk bedrijf om nu te starten met persluchtmanagement. “Niemand kan zoveel CO2 besparen binnen 3 maanden”.

Inleiding

Perslucht is in heel veel productiebedrijven altijd aanwezig en wordt zodanig ook als vanzelfsprekend beschouwd. Over het algemeen is er weinig aandacht voor. Dit is opmerkelijk gezien de essentiële rol die perslucht als aandrijfkracht speelt in het productieproces én de hoge kosten die ermee gemoeid zijn.

Norbert Rozemeijer: “Al meer dan 30 jaar verbaas ik mij over de wijze waarop bedrijven met perslucht omgaan. Wanneer er iets met perslucht moet gebeuren dan wordt de vraag bij de compressor-/persluchtleverancier neergelegd en dan “komt alles goed”.

Ik waag dat te betwijfelen, omdat het belang van de gebruiker een veel gevallen haaks staat op het belang van de compressorleverancier. De focus ligt op compressoren terwijl het zou moeten gaan over perslucht, waarbij een belangrijke vraag is: "Heb ik perslucht nodig?”

Na het lezen van deze whitepaper hoeft u zich maar 4 dingen af te vragen:

- Wanneer heb ik perslucht nodig?

- Waar heb ik perslucht nodig?

- Welke perslucht heb ik nodig?

- Hoeveel perslucht heb ik nodig?

Effectieve en efficiënte perslucht

In dit “white paper” wordt aandacht besteed aan de rol die persluchtmanagement zou moeten spelen in uw bedrijf en welke voordelen en besparingen dit oplevert. Persluchtmanagement bevat alle aspecten van het persluchtsysteem die leiden tot een effectief en efficiënt werkende installatie waarbij (controleerbaar) geleverd wordt wat is gedefinieerd.

PERSLUCHTMANAGEMENT

Kosten perslucht

Bedrijven zijn altijd gefocust op het beheersen en waar mogelijk besparen van kosten. Echter, wanneer het gaat over een van de meest dure energievormen in het bedrijf wordt er weg gekeken. Op de vraag wat een kWu kost wordt direct antwoord gegeven en is men zich bewust dat reductie stroomverbruik flinke besparingen oplevert. Op de vraag wat een m3 perslucht kost, is in 99 van 100 keer het antwoord “Geen idee!”.

Hoeveel elektriciteit - en dus CO2 - gaat er verloren als gevolg van lekkage, onnodig hoge systeemdruk en misbruik van perslucht?

Hoeveel perslucht wordt verbruikt in het bedrijf?

Veelal wordt op deze vraag gereageerd met “we hebben genoeg”, of “we hebben geen problemen”. En als er al een tekort aan perslucht is, wordt er een compressor bij gezet. Toch wel vreemd voor een energiebron die zo duur is en direct gekoppeld is aan de elektriciteitsprijzen.

Kamerlingh Onnes hanteerde in 1882 het adagium “Door meten tot weten”, echter wanneer het op perslucht aankomt is het merendeel van de bedrijven blind en doof.

Wordt de vraag intern wel eens gesteld of het geïnstalleerd vermogen van de compressor(en) en de gehanteerde systeemdruk wel aansluit bij hetgeen wat echt nodig is?

Welke kwaliteitseisen stelt u aan de perslucht?

Afhankelijk van de tak van sport waarin het bedrijf actief is zijn de eisen ten aanzien van de perslucht met een beetje geluk vastgelegd c.q. gedefinieerd. Ook hier wordt in het merendeel van de gevallen volstaan met de wens/eis dat de lucht schoon en droog moet zijn. Wat betekent dit precies? Langs welke meetlat kan ik dit leggen? Wat voor het ene bedrijf schoon en droog is, is voor een andere gebruiker totaal onacceptabel. Daarnaast komt het meer dan regelmatig voor dat binnen hetzelfde bedrijf diverse persluchtkwaliteiten noodzakelijk zijn, ingegeven door het toepassingsgebied.

Heb ik wel zoveel perslucht nodig?

De vanzelfsprekendheid waarmee perslucht wordt gebruikt moet anders. Wat een aantal jaren geleden nodig was, kan inmiddels volledig anders geworden zijn als gevolg van technische ontwikkelingen, bijv. de ontwikkeling van elektro-pneumatische componenten die substantieel minder perslucht verbruiken en direct van invloed zijn op de grootte van de compressorinstallatie.

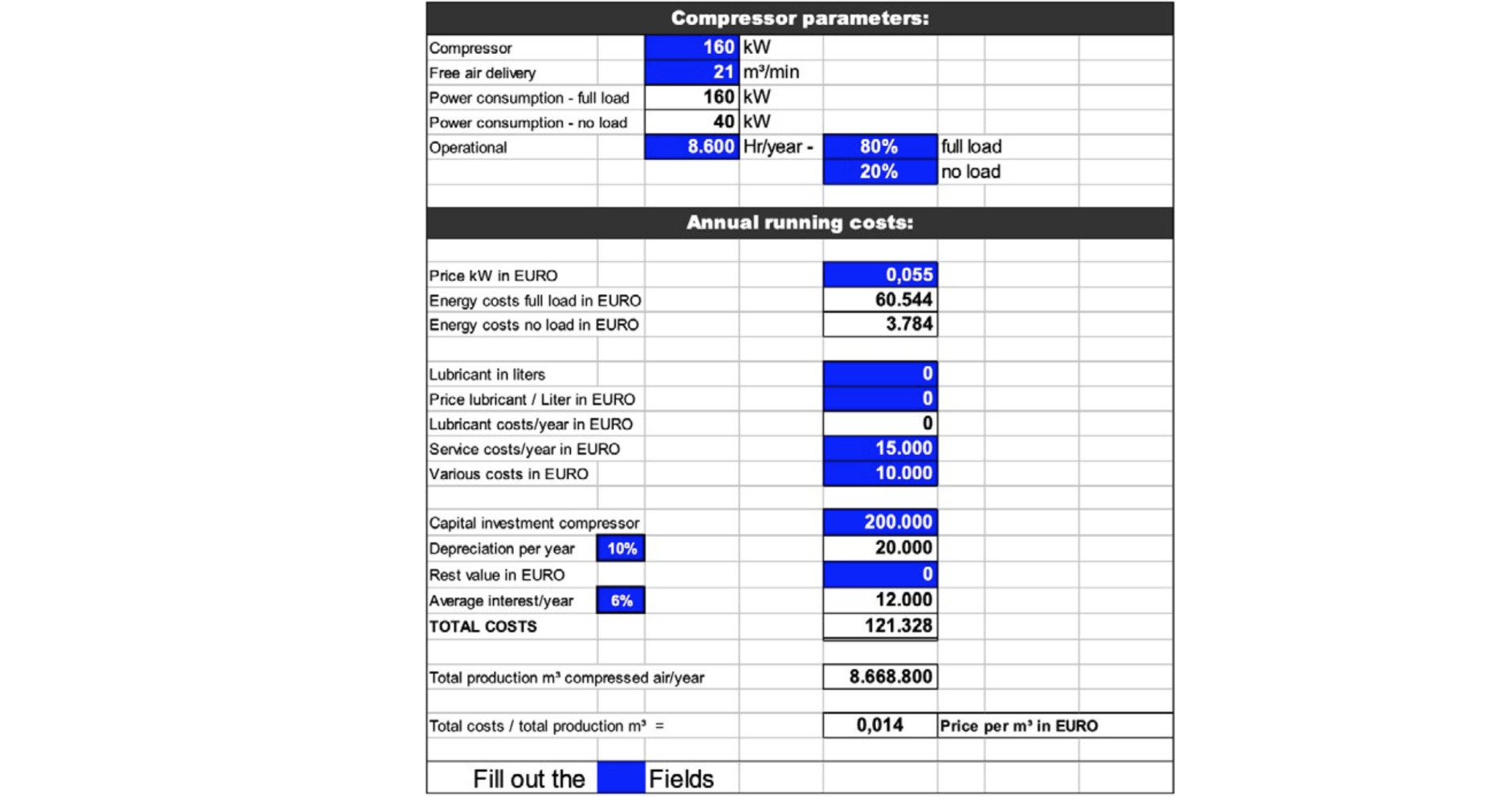

Kosten perslucht

Het berekenen van een m3 perslucht is de som van stroomverbruik, belastinggraad, investering/ afschrijving en onderhoudskosten in relatie tot het aantal geproduceerd aantal m3 perslucht.

Die kosten liggen in de regel ergens tussen de € 0,01 en € 0,02/m3. Daarbij de kanttekening plaatsend dat deze prijs alleen is berekend over de compressor. Alle andere zaken die tot een persluchtsysteem gerekend kunnen worden (filters, drogers, leidingnet, drukvaten, etc.) zijn voor het gemak niet meegenomen.

Nu kun je denken “... waar hebben we het over?”, echter het is de wet van de grote getallen en blijkt plotseling dat er heel veel geld met perslucht gemoeid is en een direct onderdeel uitmaakt van de kostprijs product.

Een paar rekenvoorbeelden:

MKB bedrijf

MKB bedrijf met een 15 kW compressor gebruikt gemiddeld 100 m3/uur, 10 uur per dag en 300 dagen/jaar.

| Prijs m3/perslucht | € 0,016 |

|---|---|

| Jaarlijkse kosten: | |

| Perslucht | € 4.800,00 |

| Elektriciteit | € 2.400,00* |

| *Gebaseerd op een geschatte kWu-prijs € 0,08. |

Groot productiebedrijf

Multinational met een 350 kW compressorinstallatie gebruikt gemiddeld 3.000 m3/uur, 24 uur per dag en 365 dagen/jaar.

| Prijs m3/perslucht | € 0,012 |

|---|---|

| Jaarlijkse kosten: | |

| Perslucht | € 315.360,00 |

| Elektriciteit | € 31.536,00* |

| *Gebaseerd op een geschatte kWu-prijs € 0,035. |

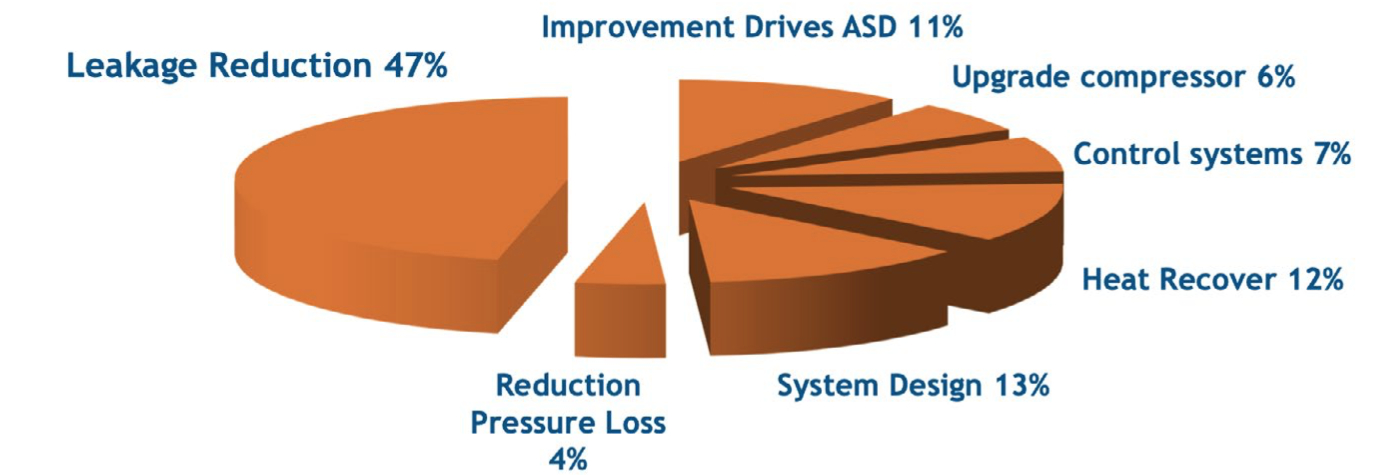

Begin 2000 heeft de Europese Unie een onderzoek laten uitvoeren door het Fraunhofer Institut naar het persluchtverbruik in West-Europa. De conclusie van het rapport toont een besparingspotentieel van meer dan 34% van de persluchtenergie. Lekkages in het persluchtsysteem zorgen voor meer dan 16% energieverlies, wat gelijk staat aan ca. 6,5 energiecentrale in West-Europa! Hoezo CO2-reductie?

Deze rekenvoorbeelden gaan uit van een persluchtlekkage van 16%. In de praktijk komt een lekkagepercentage in bedrijven van 20 tot 35% veel vaker voor dan gedacht.

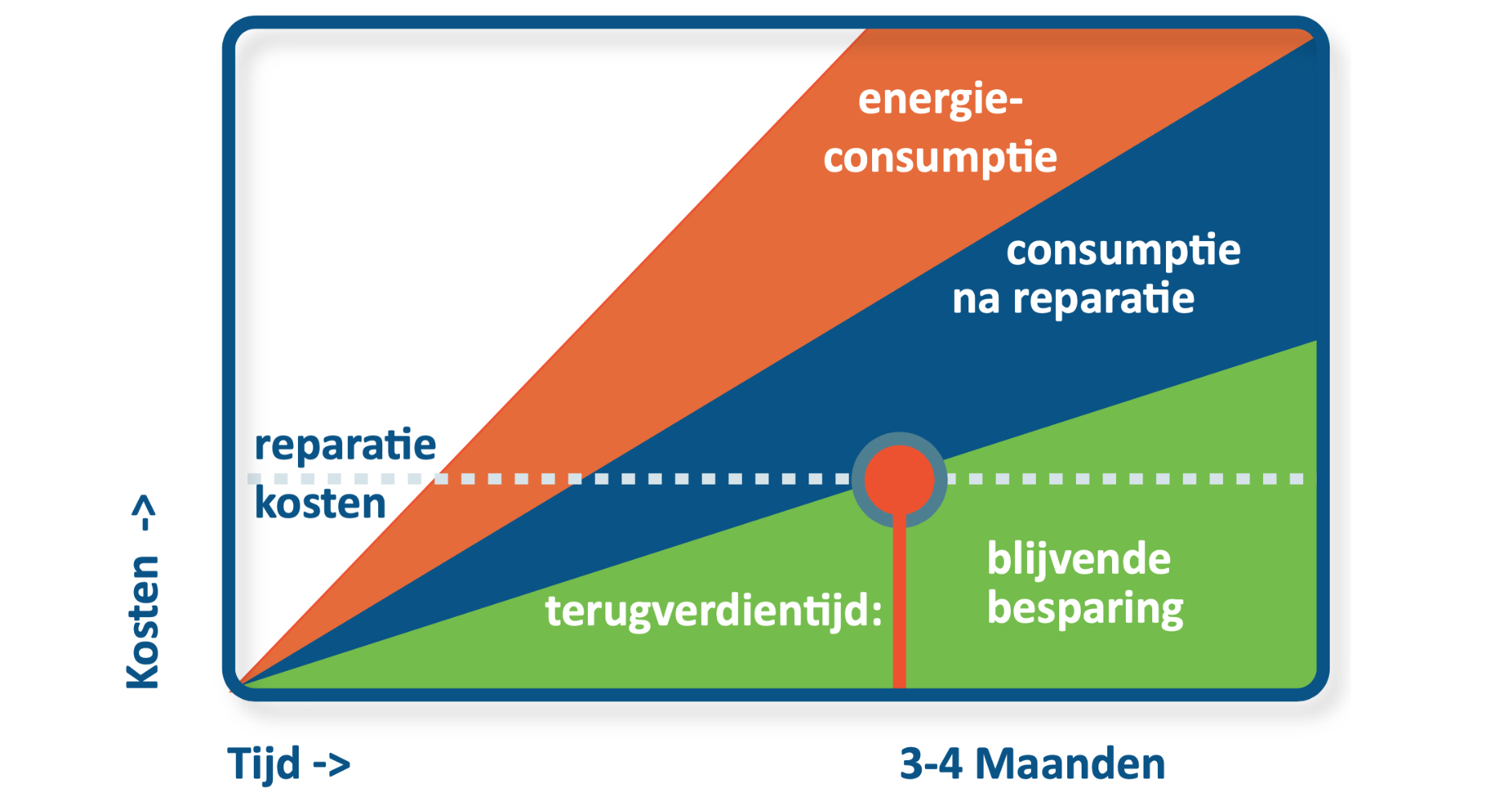

De compressor gaat nooit uit

Een MKB bedrijf produceert 10 uur per dag, echter de compressorinstallatie staat meestal 24 uur per dag aan en dat 365 dagen per jaar. Dat betekent dat de 16% energieverspilling tijdens niet-productie-uren gewoon doorgaan. Want juist als perslucht NIET gebruikt wordt, zijn het de lekkages die het energieverbruik bepalen. De persluchtlekkages kosten in dit geval jaarlijks ruim € 2.400,-.

Bij grotere productiebedrijven wordt het nog interessanter. Een jaarlijks lekkageverlies en dus een besparingspotentieel van bijvoorbeeld € 40.000,- tot € 400.000,- op één productielocatie komt voor.

Perslucht bevat uw grootste en snelste besparingpotentieel

Iets meer aandacht besteden aan perslucht is dus geen kostenpost, maar in onze optiek een besparingsmodel. Belangrijk daarbij is dan te weten wat er aan de hand is.

Hoeveel perslucht heb ik nodig?

Wanneer een bedrijfswagen aangeschaft moet worden, dan wordt gekeken voor welke doeleinden de wagen noodzakelijk is, zodat de wagen zo kosteneffectief en gebruiksefficiënt ingezet kan worden, omdat aanschaf, onderhoud, brandstofverbruik, verzekeringen, afschrijving, etc. daar allemaal invloed op hebben.

Zou het dan niet logisch zijn om dezelfde afwegingen te maken wanneer het op perslucht aankomt? De praktijk is weerbarstiger en toont maar al te vaak dat bij perslucht de opmerking “hetzelfde als de vorige keer” eerder regel dan uitzondering is. Dit schuurt met de behoefte van bedrijven en fabrieken om steeds meer te knoppen hebben (lees: informatie) waaraan gedraaid kan worden. Of het water, stroom of gas is, alles wordt permanent gemeten ... behalve perslucht!

Het verhaal van de ‘gratis’ compressor.

Binnen het bedrijf staat een huurcompressor die men graag wil vervangen voor een eigen installatie. Nu is elders binnen de groep waar het bedrijf deel van uitmaakt een 90 kW – 12 bar compressor beschikbaar en dat klinkt in eerste instantie als muziek in de oren, tenslotte hoeft er niet geïnvesteerd te worden, de compressor is dus ‘gratis’.

| GRATIS | NIEUW | |

|---|---|---|

| Beschikbaar | Nodig | |

| KW | 90 | 7,5 |

| Debiet | 516 m 3 /uur | 75 m 3 /uur |

| Geschat verbruik m3/uur | 60 | 60 |

| *Doordat de flow gemeten was wisten we precies | ||

| hoeveel perslucht per uur verbruikt werd | ||

| Geschat energieverbruik/uur | ||

| Vollast | 12% | 80% |

| Nullast* | 88% | 20% |

| *nullast verbruikt minimaal 25% van vollastvermogen | ||

| Prijs kW/u (aanname) Totaal draaiuren/Jaar | € 0,045 | € 0,045 |

| draaiuren/dag | 9 | 9 |

| werkdagen/jaar | 250 | 250 |

| Totaal draaiuren/Jaar | 2250 | 2250 |

| Geschat energieverbruik/jaar kWu | ||

| Vollast kW | € 24.300,00 | € 13.500,00 |

| Nullast kW | € 178.200,00 | € 3.375,00 |

| Geschat energieverbruik/jaar Euro | ||

| Vollast verbruik euro | € 1.093,50 | € 607,50 |

| Nullast verbruik euro | € 8.019,00 | € 151,88 |

| **Totaal verbruik per jaar ** | € 9.112,50 | € 759,38 |

| Aanschaf nieuwe compressor | € 4.805,00 |

Conclusie:

| Terugverdientijd t.o.v. ‘gratis’ 90 kW machine | 45 dagen (gebaseerd op 250 werkdagen/jaar) |

|---|---|

| 212 dagen (gebaseerd op 365 werkdagen/jaar) |

Hoezo ‘Gratis’?

Het voorbeeld toont dat de flowmeting die vooraf was uitgevoerd, een bron van informatie was waarop een overwogen beslissing genomen kon worden. Dit bedrijf ging de “gratis” compressor heroverwegen, de aangetoonde lekkages werden opgespoord en verholpen waardoor het netto verbruik overbleef. Een beslissing en actie op basis van feiten.

Flowmeter brengt direct inzicht

Heel veel persluchtgebruikers (klein en groot) hebben geen idee wat aan perslucht verbruikt en misbruikt wordt, terwijl het plaatsen van een flowmeter daar direct verandering in kan brengen.

Een flowmeter kan antwoord geven op veel vragen als:

- hoeveel perslucht verbruik ik gedurende productietijd?

- hoe verhoudt het geïnstalleerd vermogen van de compressoren zich tot het persluchtverbruik?

- hoe efficiënt draait/draaien mijn compressor(en)?

- hoeveel perslucht verbruik ik gedurende niet-productietijd (lekkage)?

Flowmeters zijn dus geen overbodige luxe c.q. kostenpost, maar geven een helder inzicht in wat er daadwerkelijk gebeurt, zet direct aan tot actie en hebben een heel korte terugverdientijd.

Dus: meten als integraal onderdeel van persluchtmanagement.

Energiezuinige compressoren bestaan niet

Een ander veel voorkomend praktijkgeval. De compressor dient vervangen te worden en de leverancier wordt gevraagd een aanbieding te doen. Sinds de aanschaf van de oude compressor is in het bedrijf veel veranderd. Machines zijn vervangen en/of er bijgekomen, oude machines gemoderniseerd, lekkages in het persluchtsysteem, etc. Kortom, allemaal zaken die direct van invloed zijn op de keuze van de compressor (e.g. flow, druk, kwaliteit) zou je zeggen. De praktijk is alleen weerbarstiger en resulteert vaak in de aanschaf van een te grote compressor die niet optimaal ingezet kan worden en daarmee onnodig hoge kosten veroorzaakt. In het stukje over flowmeters hebben we al een aantal vragen geformuleerd die een helpende hand kunnen bieden bij het maken van de juiste keuze.

In het volgende deel gaan we ook nog dieper in op persluchtkwaliteit en het meten daarvan.

Welke kwaliteit perslucht heb ik nodig?

Perslucht is een cocktail van samengeperste omgevingslucht, waarin allerlei componenten zitten die zich niet laten voorspellen.

Gebruikers van perslucht willen graag perslucht die schoon en droog is. Echter, wat betekent dat precies?

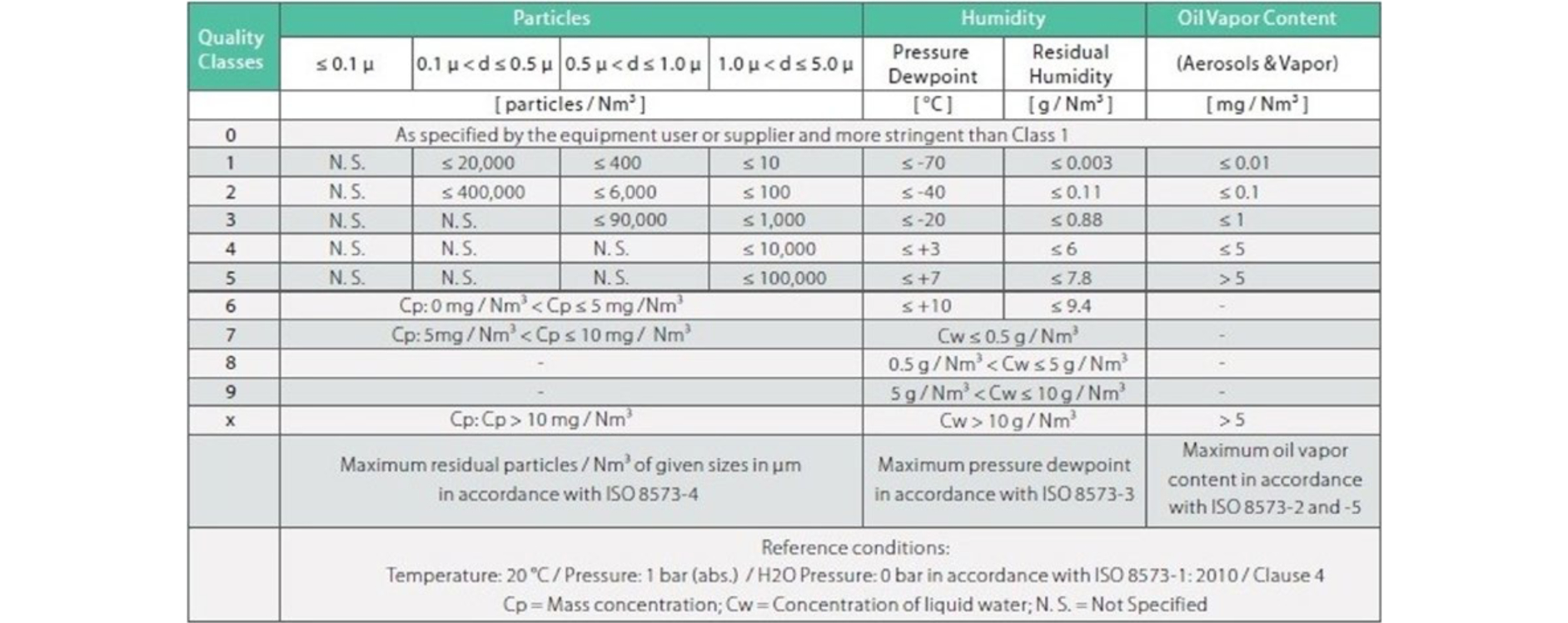

Om verwarring te voorkomen bestaat de persluchtstandaard ISO 8573.1, waarin wordt aangegeven hoeveel, vocht, vuildeeltjes en restoliemist (VOC) in de perslucht mag zitten bij het duiden van een bepaalde klasse.

Lucht is niet zomaar lucht

In productieprocessen worden machines voor velerlei toepassingen van perslucht voorzien. De persluchtkwaliteit vraagt per toepassing en/of omstandigheid een andere kwaliteit, echter in het merendeel van de situaties wordt de perslucht centraal gedroogd en/of gefilterd en daar moet iedereen het dan mee doen. Zo wordt bij het merendeel van de persluchtgebruikers de lucht centraal gedroogd met een koeldroger (ISO 8573.1 – Klasse 4) en gefilterd (ISO 8573.1: Klasse varieert), terwijl in de fabriek een machine staat die gebaat is bij zeer schone en droge perslucht (bijv. Klasse 2).

“Schone en droge lucht”

Afhankelijk van de toepassing wordt de persluchtklasse gedefinieerd en vormt vervolgens uitgangspunt voor het bepalen van de juiste droging, filtratie en (eventueel) adsorptie. Veelal wordt volstaan met de standaard “schoon en droog”, een nietszeggend containerbegrip wat voor veel onduidelijkheid kan zorgen.

Een voorbeeld:

Een voedingsmiddelenbedrijf heeft in haar richtlijn staan dat de perslucht moet voldoen aan 0,3 micron. Waar dit getal naar verwijst is voor het gemak maar niet vermeld. Perslucht komt in direct contact met het product. In het kader van voedselveiligheid zou de perslucht minimaal gedroogd moeten zijn tot een druk dauwpunt van -26°C (< Klasse 3), vrij van deeltjes (1 ~ 0,1 mg/Nm3) en koolwaterstoffen (0,01 mg/Nm3) en steriel filtratie van minimaal 0,22 μm. De uitgevoerde kwaliteitsmeting toont onderstaande waarden en voldoet daarmee volgens betreffend bedrijf aan de norm.

| Druk dauwpunt ◦Ctp | Restoliedamp mg/m3 | Partikels | Aantal |

|---|---|---|---|

| 0.7 | 334.747 | 0,2 - 0,3 μm | >1.000.000 |

| 4.7 | 147.161 | 0,3 - 0.5 μm | 334.747 |

| 2.8 | 0,065 | 0,5 - 1μm | 147.161 |

Helaas ligt het drukdauwpunt mijlenver verwijderd van het veilige niveau van minimaal -26°Ctp en wordt het product vervuild met koolwaterstoffen die boven de norm van 0,01 micron liggen. We mogen concluderen dat de gedefinieerde norm nietszeggend is en daarmee een schijnveiligheid wordt gecreëerd.

Wie meet die weet

In bovenstaand voorbeeld zou het hanteren van de persluchtnorm ISO 8573.1 in combinatie met meten een hoop onheil kunnen voorkomen. Restvocht, deeltjes en restolie... allemaal waarden die eenvoudig gemeten kunnen worden (tijdelijk dan wel permanent) en duidelijkheid geven over de huidige en gewenste situatie op diè plaatsen waar het kritisch is.

Het nut van een systeemaudit

Perslucht als ‘sluipmoordenaar’ in uw productieketen

In de praktijk zien we dat perslucht voor veel bedrijven een vanzelfsprekendheid is. Te vaak wordt het afgedaan als “het zal wel goed zijn”. De gevolgen van een slechte kwaliteit perslucht worden te vaak onderschat. Wat te denken van:

- Roestvorming in het leidingnet t.g.v. een te hoog restvochtgehalte

- Olie in het leidingnet als gevolg van onvoldoende filtratie en droging (foto 1 en 2)

- Verkorte levensduur van filters en persluchtkoel- en adsorptiedrogers

- Beschadigde eindproducten

- Verlies productietijd als gevolg van slechte kwaliteit perslucht

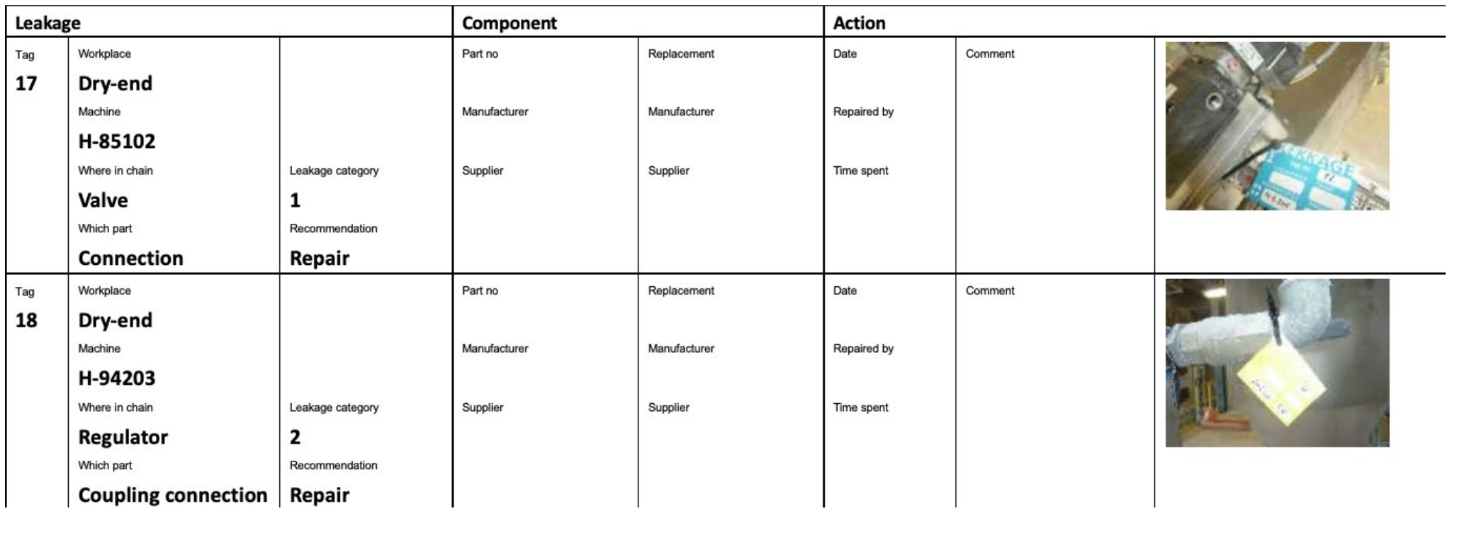

- Energieverlies als gevolg van lekkages – ISO 11011 (2013) en complex leidingwerk (foto 3)

- Torenhoge energiekosten die makkelijk voorkomen kunnen worden

- Onnodige milieubelasting

Unieke totaaloplossing

Het hoeft niet kapot te zijn om beter te worden. Persluchtsystemen die geoptimaliseerd kunnen worden zonder dat er sprake is van een daadwerkelijk defect zijn eerder regel dan uitzondering.

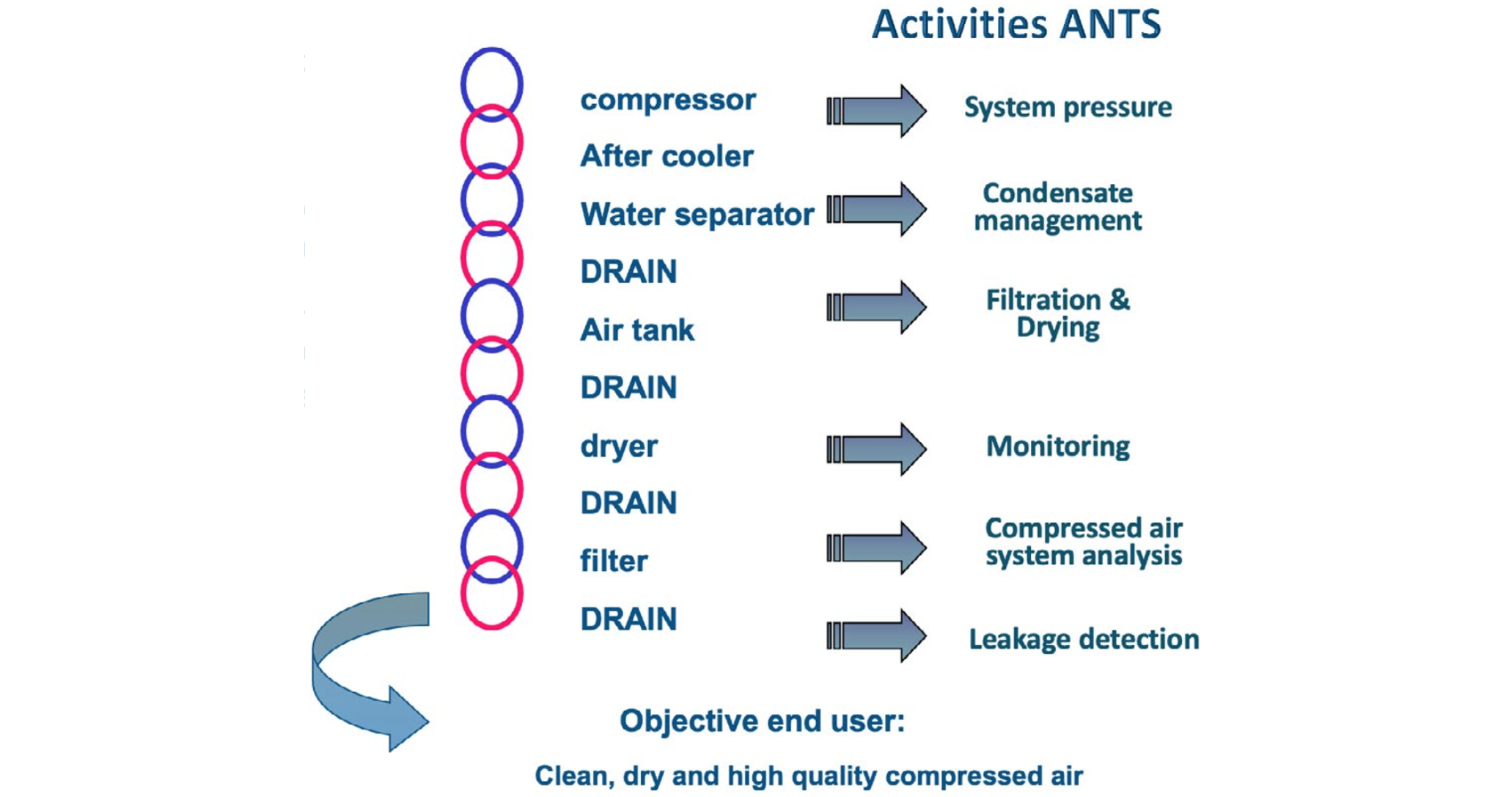

Tijdens een perslucht systeemaudit wordt op een snelle en effectieve wijze direct inzicht in de kwaliteit van het perslucht(systeem) verschaft door op locatie te kijken naar o.a. temperatuur, druk en drukverlies, druk dauwpunt en restvochtgehalte, persluchtcondensaat, leidingnet, persluchtmisbruik en filtratie.

Alle observaties worden in een gedetailleerd rapport gepresenteerd begeleidt voorzien van foto’s en (nog belangrijker) oplossingen.

Persluchtoptimalisatie is de ‘som van vier’

- Lekkagemanagement

- Meten & monitoren kwantiteit en kwaliteit

- Persluchtmanagement

- Persluchttraining