Doperwten

Doperwten behoren tot de belangrijkste groenteconserven in blik en glas in Europa. Daarnaast worden ze diepgevroren aangeboden. Deze groente kan niet rauw gegeten worden, omdat de erwten van nature een gifstof bevatten die door het koken van de erwten onwerkzaam wordt. Verse doperwten zijn alleen in juni en juli verkrijgbaar. De eenjarige plant van de erwt (Pisum sativum) behoort tot de vlinderbloemenfamilie.

Doperwten hebben een harde vruchtwand, die niet eetbaar is, waardoor de erwten gedopt moeten worden. Er komen twee zaadtypen voor, namelijk rondzadige en gekreuktzadige erwten. Dit verschil wordt veroorzaakt door de zetmeelsamenstelling. Rondzadige doperwten bevatten alleen amylose, terwijl de gekreuktzadigde erwten ook amylopectine bevatten. Hierdoor zijn de gekreuktzadigde erwten zoeter en smakelijker. De rondzadige erwten hebben echter wel een meer aromatische erwtensmaak en kunnen in verhouding vroeg gezaaid worden. Er zijn langstro en kortstro erwten. De planten met langstro kunnen 1 tot 2 m lang worden en hebben daarom ondersteuning nodig tijdens de teelt. Voor deverwerkende industrie wordt er echter alleen gebruikt gemaakt van kortstrorassen.

De doperwten worden in blik en glas naar fijnheid ingedeeld:

| Sortering | Diameter (mm) | |

|---|---|---|

| Extra fijn | 1 of 0 | < 7,5 |

| Zeer fijn | 2 of 1 | 7,5 – 8,2 |

| Fijn - rondzadig | 3 of 2 | 8,2 – 8,7 |

| Fijn - gekreuktzadig | 3 of 2 | 8,2 – 9,3 |

| Middelfijn - rondzadig | 4 of 3 | 8,7 – 9,3 |

| Middelfijn - gekreuktzadig | 4 of 3 | 9,3 – 10,2 |

| Middel II - rondzadig | 5 of 4 | > 9,3 |

| Middel II - gekreuktzadig | 5 of 4 | > 10,2 |

Over het algemeen worden fijne en middelfijne erwten samen met wortelen verwerkt.

Doperwten zijn erg gezond. Ze bevatten veel vitamine B1, B2 en C, ijzer en voedingsvezel.

Productie doperwten

Zaaien

In het voorjaar, uiterlijk in mei, worden de erwten uitgezaaid. Afhankelijk van het ras en het tijdstip worden 90 tot 110 zaden per m2 gezaaid met een afstand van 10 cm tussen de rijen.

Bij vroeg zaaien wordt de hoogste zaaizaadhoeveelheid gebruikt.

Doperwten groeien het beste in een gematigd klimaat met voldoende vocht, zodat er tijdens bloei en rijping voldoende vocht aanwezig is. De voorkeur wordt gegeven aan een humusrijke, vochthoudende grond.

De plant heeft het vermogen om stikstof uit de lucht op te nemen via Rhizobium bacteriën, die in symbiose leven in de wortelknobbeltjes op de wortels van de plant.

Oogsten

Aangezien de doperwten slechts van half juni tot half juli worden geoogst, is het voor de verwerkende fabrieken van belang dat de doperwten zoveel mogelijk verspreid over deze periode worden aangevoerd. Om deze spreiding te verkrijgen, wordt volgens een bepaald tijdschema, ook wel zaaischema genoemd, ingezaaid. Bovendien kan men gebruik maken van vroege en late doperwtenrassen.

Tijdens het rijpen wordt suiker omgezet in zetmeel, waardoor de erwten harder worden. Daarnaast wordt de korrelhuid harder. Het juiste oogsttijdstip kan daardoor worden bepaald met een tenderometer. Deze meet de kracht die nodig is om een monster doperwten perforeren. De doperwten zijn oogstrijp als de tenderometerwaarde tussen de 100 en 130 ligt. De rondzadige erwten zijn op het moment van oogsten lichtgroen. Bij gekreukzadige erwten zijn er zowel lichtgroene als donkergroene rassen. Wanneer de tenderometer te hoog is, is er al teveel suiker omgezet in zetmeel. De erwten worden dan moeilijker gaar, zijn minder goed van smaak en er is een grotere kans op een troebele opgiet.

De doperwten worden machinaal geoogst. Het dorsen kan zowel met mobiele dorstmachines als met stationaire dorstkasten in de fabriek plaatsvinden. Bij het gebruik van mobiele dorstmachines wordt het gewas gemaaid en in een grote dorsttrommel gevoerd. In deze dorsttrommel gaan de peulen door wrijving open en komen de erwten vrij. Vervolgens worden de erwten met behulp van zeven gescheiden van het stro en naar de fabriek vervoerd.

Na het dorsen moeten de doperwten zo snel mogelijk worden verwerkt om broei te voorkomen. Door broei kunnen de erwten namelijk worden aangetast door bacteriën, die eiwit omzetten in giftige bruine stoffen. Daarom wordt de temperatuur van de erwten goed in de gaten gehouden.

Reinigen

Om het reinigende effect van de wasser te kunnen bepalen, wordt het percentage aan ongewenste delen bepaald, ook wel tarra genoemd. Dit percentage wordt ook meegenomen bij de uitbetaling van de grondstof. Vaak wordt met schud- en trommelzeven en een blower eerst het grove vuil verwijderd. Omdat erwten vrij kwetsbaar zijn wordt vervolgens gebruikt gemaakt van een flotatiewasser. Via een trechter worden de erwten in de machine gevoerd. In het eerste deel van de flotatiewasser wordt de overgebleven grove en zware verontreiniging verwijderd, doordat er een stroom vanuit onderin de wasser wordt gevormd, die zo sterk is dat alleen de zwaardere delen zakken. In het tweede deel worden basten, bladeren en erwtenschillen uitgesorteerd, doordat deze lichter zijn dan de volgezogen erwten en daardoor boven op het water blijven drijven. Met behulp van een sterke stroom worden de inmiddels volgezogen en gezonken erwten naar een trilzeef geperst. Hier worden eventuele nog aanwezige schillen losgeschud en achtergebleven zand weggespoeld.

Sorteren

Met een transportband of water worden de erwten naar de sorteermachine getransporteerd. Hier worden de doperwten gesorteerd volgens de hierboven genoemde indeling. Deze sortering is van belang, omdat het formaat bepalend is voor de verdere verwerking, het verschil in vulgewicht en zetmeelgehalte en de prijs. De erwtensorteerder bestaat uit 3 tot 5 roterende klaverbladvormige en boven elkaar geplaatste geperforeerde trommels met een diameter van ongeveer 2 meter. Met water worden de erwten aangevoerd in de bovenste trommel met perforaties van 8 mm. De uitgezeefde doperwten worden opgevangen in een goot en met water naar een trommel met perforaties van 7 mm vervoerd. De doperwten met een diameter groter dan 8 mm worden met behulp van nog twee trommels gesorteerd op fijn, middel fijn en middel II. Soms worden de grovere sorteringen nog gesorteerd op basis van het zetmeelgehalte. De erwten worden hierbij in een pekeloplossing gebracht, waarbij de erwten met een hoger zetmeelgehalte en dus een hoger soortelijk gewicht uitzakken.

Blancheren

Na het sorteren worden de doperwten geblancheerd. Afhankelijk van de sortering worden de erwten gedurende 2 tot 4 minuten verwarmd op 75 tot 80°C. Hierna worden ze direct gewassen met koud water, zodat groei van thermofiele micro-organismen wordt voorkomen. Bovendien wordt door deze stap het zetmeel van de erwten gespoeld, zodat er later geen troebele opgiet ontstaat. Door het blancheren wordt eventueel uitgetreden celvocht van licht gekneusde erwten afgespoeld, die anders in aanraking met zuurstof voor smaakafwijkingen kunnen zorgen.

Afvullen

Doperwten kunnen worden afgevuld in conserven blikken met een inwendig beschermende laklaag of in glazen potten. Bij glazen potten met een ventilerend deksel wordt na sterilisatie en koeling een gedeeltelijk vacuüm verkregen. Er kan ook gebruik worden gemaakt van een niet-ventilerend deksel, waarbij het vacuüm wordt verkregen door een stoominjectie.

Het afvullen gebeurt over het algemeen met behulp van een telescoopvuller, waarbij het vulvolume instelbaar is. De vulkamers worden gevuld met product, waarna ze precies boven de te vullen potten of bussen worden gebracht. Het product valt door een vulopening in de verpakking en vervolgens wordt hete opgiet toegevoegd. Deze opgiet bestaat uit een 1% zoutoplossing met eventueel een kleine hoeveelheid suiker.

Doordat de fijnere sorteringen een hoger vulgewicht geven, hebben ze uiteindelijk een hoger uitlekgewicht.

Steriliseren

De potten en blikken worden vervolgens gesteriliseerd in een autoclaaf. Daarnaast kunnen blikken ook worden gesteriliseerd in een continue sterilisator. De blikken worden in stoom gesteriliseerd, de potten in water. Om uittreding van opgiet tijdens steriliseren en afkoelen te voorkomen, is drukregeling voor de glazen potten met ventilerende deksels noodzakelijk. Afhankelijk van het vulvolume moet gedurende 16 minuten op 121°C (halve liter) of gedurende 18 minuten op 121°C (liter) worden gesteriliseerd. Vervolgens worden de verpakkingen in de sterilisator afgekoeld tot een kerntemperatuur van ongeveer 35°C.

Opslag

De doperwten moeten droog worden opgeslagen bij een temperatuur van 10 tot 15°C. Meestal worden de potten pas na de tijdelijke opslag geëtiketteerd.

Pulserend elektrisch veld - principe

Pulserend elektrisch veld om micro-organismen af te doden is al lang bekend. Enige tijd is de toepassing duur geweest in vergelijking met ander technieken, maar de toepassing kan voor sommige producten interessant zijn. Voordelen zijn dat het te behandelen voedselproduct niet in chemische en fysische eigenschappen verandert, nauwelijks in temperatuur stijgt, er weinig water en energie nodig is en weinig reiniging (vergeleken met UHT).

Het antibacteriële effect van een pulserend elektrisch veld was reeds getest aan het eind van de 19de eeuw, maar de dodelijke gevolgen voor micro-organismen met lage frequentie toepassing van de wisselstroom werden later gevonden.

In de jaren '20 van de vorige eeuw werd in Europa en de V.S een proces genaamd “Electropure” geïntroduceerd. Het was één van de eerste pogingen om elektriciteit voor melkpasteurisatie te gebruiken en het werd uitgevoerd door de toepassing van een (niet gepulseerde) wisselstroom van 220 V binnen een behandelruimte van koolstofelektrode. Ongeveer vijftig installaties waren binnen verrichting tot de jaren '50, maar wegens toenemende energiekosten en de concurrentie van nieuwe milde thermische conserveringstechnieken (zoals UHT en Ohmic Heating), zijn deze installaties vervangen.

Behalve thermische gevolgen die op het mechanisme van Ohmic Heating berusten, werden de dodelijke gevolgen van elektrochemische reacties zoals de hydrolyse van chloor gevonden toen voedsel werd behandeld met ontlading van 3-4 kV.

Pulserende ontlading van hoogspanningselektriciteit over twee elektroden voor microbiële inactivering werden voor het eerst in de jaren '50 onderzocht. Deze behandeling resulteerde in een genoemde “elektrohydraulische behandeling”. De elektroden werden ondergedompeld in een vloeibare middel binnen een drukvat, de elektrische bogen werden geproduceerd door hoogspanningspulsen die voorbijgaande drukgolven tot 250 MPa en ultraviolet licht pulsen vormden.

Verschillende experimenten werden toonden aan dat de pulserend elektrische velden kunnen worden toegepast voor verstoring van cellen in voedselmateriaal. Deze experimenten werden verder ontwikkeld en uitgebreid voor de inactivering van micro-organismen en afvalwaterbehandeling. [1]

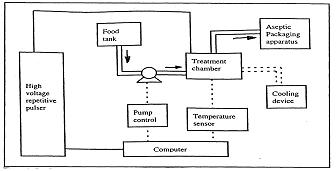

1 Principe

De belangrijkste componenten die voor pulserend elektrisch veld van toepassing zijn vereist, zijn één pulsgeneratiesysteem en een behandelruimte. Een essentiële eis voor een efficiënte productie is een continu stromend systeem met een hoge capaciteit die aan ontwikkeling van continue behandelingkamers leidt. Het voedsel wordt daarin doorgepompt terwijl het blootgesteld wordt, aan het omringend elektrische veld en hoge temperaturen.

Voordat de verhitting begint, zouden de warmtewisselaars kunnen worden gebruikt, om de media te verhitten. Na de behandeling, zou de gedissipeerde elektrische energie in een temperatuurverhoging kunnen resulteren. Deze energie dient te worden verwijderd voordat het product aseptisch verpakt wordt.

Een aseptische verpakkingsmethode wordt vereist om opnieuw verontreinigen te verhinderen/voorkomen. Eén van de belangrijkste voordelen om het product te behandelen met PEF, is het continu stromend systeem met zeer korte verwerkingstijden, met als vervolg dat het systeem gemakkelijk kan worden uitgevoerd in een bestaande verwerkingslijnen.

Het pulsgeneratiesysteem zet de elektrische sterkte om van een laag voltage niveau naar hoog pulserend elektrische velden. [2]

Door een pulserend spanningsverschil van meer dan 1 Volt over het celmembraan van vegetatieve micro-organismen raakt dat membraan lek of gaat zelfs kapot. Boven de kritische sterkte van ongeveer 1 Volt ontstaan microporiën in de celwand, waardoor voedingsstoffen weglekken en gifstoffen de cel binnen kunnen dringen. Het micro-organisme heeft al zijn energie nodig om “in stand te blijven”. Daardoor is voor de groei geen energie meer over.

Een elektrisch veld wordt aangelegd over een vloeibaar voedingsmiddel, dat tussen een positief geladen en een negatief geladen elektrode doorstroomt. Dat veld wordt telkens zeer kort, tussen enkele microseconden tot milliseconden gehandhaafd waarna de plus en min lading weer naar nul daalt. Vervolgens wordt opnieuw een zeer kort elektrisch veld aangelegd. Dit is de reden waarom deze term “Pulserend Elektrisch Veld” wordt genoemd.

Men geeft een voedingsmiddel tussen 10 en 100 van dergelijke korte pulsen, met een gebruikte veldsterkte tussen ongeveer 10 KV/cm en 40 KV/cm. Bij 40 kV/cm is het spanningsverschil zo groot dat door het voedingsmiddel kortsluiting ontstaat. Dit effect is uiteraard niet gewenst. Vanaf ongeveer 15 kV/cm sterven vegetatieve micro-organismen in het product af. [3]

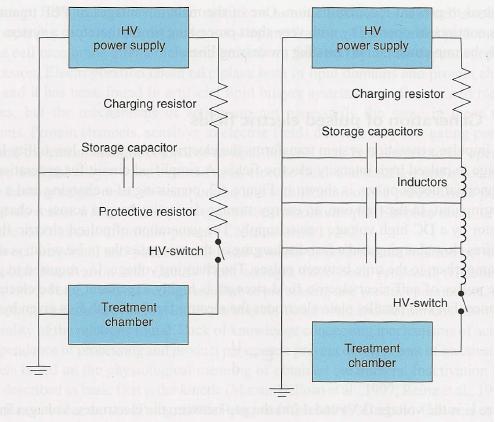

Een vereenvoudigde kring voor het afwikkelen van pulsen wordt getoond in Figuur 1.1, welke bestaat uit een “het laden en het lossen eenheid”. Een voorraad energie component wordt dwars opgeladen door een “charging resistor” via een DC hoog energiespanning voorziening.

Figuur 1.1: Vereenvoudigde stroomkringen van de pulsgeneratiesystemen en de ideale voltagepatronen van exponentieel bederf en vierkante golfpulsen (Sun et. al 2005, p.76)

Figuur 1.2: Principe hoge pulserend elektrisch veld (Barbosa et. al. 1998, p.55)

[2]

2 Indeling apparatuur

De behandelruimte

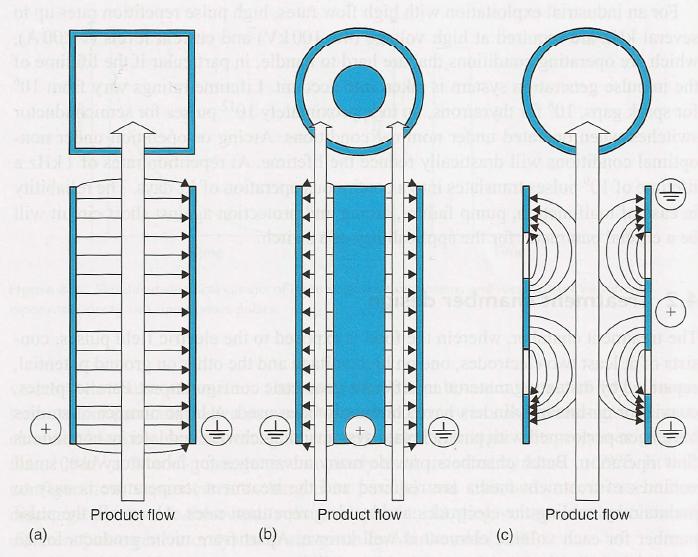

De behandelruimte, waarin het voedsel aan het pulserend elektrische veld wordt blootgesteld, bestaat uit minstens twee elektroden: één op hoogspanning en de andere op grondpotentieel, dat door materiaal in verschillende geometrieconfiguraties te isoleren wordt gescheiden. Parallelle platen, de coxiaal of co-lineaire cilinders zijn algemeen gebruikt. Een groot aantal studies is uitgevoerd met parallelle plaatsystemen binnen iedere partij en later in ononderbroken stroomrichting. Batch-ruimtes verstrekken vele voordelen voor laboratoriumgebruik; de kleine volumes van behandelingsmedia worden vereist en de behandelingstemperatuur is gemakkelijk om door de elektroden te koelen en door langzame herhalingsbesturing te handhaven.

Tussen de verschillende elektroden configuraties (Figuur 2.1), geven de parallelle platen het meest eenvormige elektrische veld op een groot bruikbaar veld tussen de platen, maar de behandelingsintensiteit wordt verminderd in grensvelden. In batch-kamers kunnen productstroom tot veranderingen van positie leiden (zonder zich te mengen) en een aanzienlijk deel van het volume kan onder-bewerkt blijven, dit is namelijk noodzakelijk voor de micro-organismen inactivering. In continue behandelruimtes, kan dit worden verhinderd door veelvoudige behandelingszones toe te voegen in lijn of in stroomkanalen. Om de hoge doorstroom te bereiken die voor industriële toepassingen wordt vereist, moeten de pulsen met een hoge herhalingsstroom worden toegepast, wat tot een snelle temperatuurverhoging van de media leidt. Het elektrode en isolatiemateriaal moet food grade en autoclavable zijn. Voorts moeten de elektrochemische eigenschappen in acht worden genomen. Goud, platina, koolstof en metaaloxides worden als alternatief gezien voor algemeen gebruikte roestvrij staalelektroden. Om productblootstelling aan de elektroden oppervlakte te vermijden, werd een systeem ontwikkeld dat uit een glasrol bestaat: het omringen van de werkstukelektrode. Dit bevestigde dat de microbiële inactivering zelfs zonder direct contact kan worden verkregen.

Figuur 2.1: Configuraties van behandelruimtes voor continu PEF behandeling:

a) Parallel plaat

b) Coxiaal plaat

c) Co-lineaire configuratie

(Sun et. al. 2005, p. 78)

[4]

3 Microbiële afdoding

3.1 Microbiële afdoding

Voor voldoende inactivering van micro-organismen kunnen een aantal factoren van belang zijn: behandelingstijd, pulsvorm en behandelingstemperatuur (waarvan het laatste het meeste effect heeft).

Behandelingstijd

Een verhoging van de behandelingstijd zorgt voor uitstekende inactivatie, maar in sommige gevallen wordt verzadiging verkregen. Indien de puls in breedte toeneemt, neemt de micro-organismen afdoding ook toe. De pulsbreedte is niet gelijk gekoppeld aan behandelingstijd voor de afdoding van micro-organismen. Afhankelijk van de soort micro-organismen heeft de behandelingstijd meer effect op de inactivering dan de pulsbreedte.

Uit een onderzoek is gebleken dat voor inactivering van Salmonella senftenberg de behandelingstijd veel meer effect heeft dan de pulsbreedte. [5]

Pulsvorm

Afhankelijk van de topologie en de capaciteit van de PEF apparatuur, kunnen verschillende pulsvormen worden verkregen: exponentieel, rechthoekig (rectangular), monopolair, bipolair, oscillerend.

Uit onderzoek is gebleken dat de oscillerende vorm het minste effect heeft op inactivering van micro-organismen. Terwijl rectangular pulsen meer effect geven als het gaat om energie en inactivering ten opzichte van exponentiële pulsen.

Uit hetzelfde onderzoek in gebleken dat door het gebruik van monopolaire pulsvorm 4,5 decimale reductie is verkregen van Bacillus subtillis in melk, terwijl bipolair 5,5 decimale reductie heeft veroorzaakt. In beide gevallen zijn er 13 pulsen van 16kV/cm toegepast met een pulsbreedte van 180 microseconden (μsec). [5]

Behandelingstemperatuur

De temperatuur van de behandeling heeft een groot effect op de inactivatie van micro-organismen. Verschillende onderzoekers hebben het synergie effect van temperatuur (25-55°C) in combinatie met PEF behandeling voor de inactivering van micro-organismen alsmede enzymen kunnen aantonen. De toename van temperatuur leidt tot een toename van de kinetisch energie van de ionen, daardoor worden de celwanden van de micro-organismen permeabel.

Uit onderzoek kon men constateren dat de combinatie van PEF en een temperatuur van 55°C, de celwanden van Escherechia coli O157:H7 kon afbreken. Uit een ander onderzoek is gebleken dat door het gebruik van 35 pulsen van 25 en 31 kV/cm, respectievelijk 3 decimale reductie van Staphlococcus aureus en 2 decimale reductie van Bacillus cereus kon worden verkregen bij magere melk. De tijd en temperatuur combinatie die werden gehanteerd waren respectievelijk: 15 min / 45°C, 20 en 40 min / 60°C voor S. aureus en 5 – 10 min / 70°C voor B cereus. [5]

Er is een studie uitgevoerd omtrent het temperatuureffect op behandeling van Escherichia coli in appelsap. Deze studie wilde het effect van gecombineerd behandeling van PEF en milde hitte-behandeling wijzen voor microbiële inactivering. Men kon aantonen dat een temperatuurbehandeling van 35-55°C Escherichia coli tot 6 decimale-reductie kon veroorzaken. Hierboven wordt 10 tot 40 kJ/kg vereist wanneer het werken bij een eerste behandelingstemperatuur van 55°C is toegepast. [6]

Uit een ander onderzoek is gebleken dat het toepassen van PEF behandeling van 15 tot 30 pulsen van 30 kV/cm bij 43°C tot 2 decimale reductie leidt van Bacillus subtillis. Vervolgens heeft men de temperatuur verhoogd naar 55°C. Dit resulteert in 5 decimale reductie van Bacillus subtillis. [7]

3.2 Enzym inactivering

De enzymatische activiteit wordt veranderd door PEF behandeling.

In het algemeen, enzyminactivering door PEF te bereiken, is minder significante ten opzichte van microbiële inactivering. Dit feit is belangrijk omdat sommige enzymen nuttig zijn voor de voedselindustrie, PEF zou tot de vernietiging van micro-organismen leiden. Terwijl het handhaven van de activiteit van sommige enzymen gewenst is. De PEF behandeling beïnvloedt enzymactiviteit. In de meeste gevallen, zijn de hoge niveaus van inactivering bereikt, maar in sommige gevallen zijn geen effecten of geen verhoging van aanvankelijke activiteit ontdekt. Afhankelijk van de product soort en de behandelingsconditie (tijd/temperatuur) is de enzymen inactivering groot of juist klein (zie figuur 3.4).

Zoals in figuur 3.4 wordt weergegeven is de inactivering van Pectin methyl esterase in jus’orange tot 88% bereikt bij een behandeling van 35kV/cm, 59μs bij 60°C, terwijl minder dan 10% inactivering is verkregen bij 35 kV/cm, 1000 μs. [8]

| Enzyme | Media | Treatment conditions | Inactivation (%) | Reference |

|---|---|---|---|---|

| Pectin methyl esterase (tomato) | NaCl solution (8.8%) | a24 kV/cm, 8000µs, 15°C | 93.8 | Giner et al. (2000) |

| Distilled water | a30 kV/cm, 4000µs | < 10 | Van Loey et al. (2002) | |

| Pectin methyl esterase | Orange juice | b35 kV/cm, 59µs, 60.1°C | 88 | Yeom et al. (2000b) |

| Orange juice | b25 kV/cm, 250000µs, 65°C | 90 | Yeom et al. (2002) | |

| Orange juice | b35 kV/cm, 1500µs, 45°C | 80 | Elez-Martinez et al. (2003a) | |

| Blended orange-carrot juice | b25 kV/cm, 340µs, 63°C | 79 | Rodrigo et al. (2001) | |

| Pectin methyl esterase (orange peel) | Orange juice | a35 kV/cm, 1000µs | < 10 | Van Loey et al. (2002) |

| Distilled water and MccIlvaine buffer (pH=3.7) | a30 kV/cm, 40000µs | < 10 | Van Loey et al. (2002) |

Figuur 3.4 overzicht enzymen inactivatie (Sun, et. al 2005, p. 162-163)

Conclusie:

PEF behandeling kan eenvoudig vegetatieve micro-organismen, alsmede enzymen inactiveren. PEF kan ook ziekteverwekkers vernietigen. Sporenvormers en bederf veroorzakende bacteriën worden vernietigd, mits de juiste behandeling wordt toegepast, met name hogere temperatuur.

4 Toepassing

PEF behandeling wordt toegepast in verpompbare producten zoals melk, yoghurt, vruchtensappen en eventueel een heel ei (tussen twee elektroden). [9]

Het wordt ook toegepast bij droogprocessen bij fruit, plantencellen extractie en bij behandeling van zure producten. [10]

In de onderstaande figuur (4.1) wordt weergegeven welke producten behandeld worden door PEF:

| Treated medium | Reference |

|---|---|

| 0.1% NaCl solution | Sale and Hamilton (1967), Gupta and Murray (1989) |

| 17.1 mM saline solution | Hülsheger and Niemann (1980) |

| 0.9% NaCl solution | Jacob et al. (1981), Yonemoto et al. (1993) |

| Phosphate buffer, pH 7.0 | Hülsheger et al. (1983), Matsumoto et al. (1991), Jayram et al. (1992) |

| Milk | Dunn and Pearlman (1987), Gupta and Murray (1989), Reina et al. (1998), Bendicho et al. (2002a) |

| Yogurt | Dunn and Pearlman (1987) |

| Deionized water | Mizuno and Hori (1988) |

| Sodium alginate | Grahl et al. (1992) |

| Orange juice | Grahl et al. (1992), Qiu et al. (1998), Hodgins et al. (2002), Liang et al. (2002), Zhang et al. (2002) |

| UHT milk (1.5% fat) | Grahl et al. (1992) |

| Potato dextrose sugar | Zhang et al. (1994a) |

| Apple juice | Qin et al. (1994), Zhang et al. (1994b), Qin et al. (1995), Evrendilek et al. (1999) |

| Simulated milk ultrafiltrate (SMUF) | Qin et al. (1994), Zhang et al (1994), Pothakamury et al. (1995) |

| Skim milk | Zhang et al. (1994a), Martin et al. (1997), Calderon-Miranda el al. (1999) |

| Sucrose and xanthan solution | Ho et al. (1995) |

| Pea soup | Vega-Mercado et al. (1996a) |

| Liquid egg | Martin-Belloso et al. (1997), Calderon-Miranda et al. (1999), Góngora-Nieto et al. (2001) |

| Cranberry juice | Raso et al. (1998), Jin and Zhang (1999) |

| Dry spices | Keith et al. (1997) |

| Wheat flour | Keith et al. (1998) |

| Liquid egg white | Jeantet et al. (1999) |

| Rice wine | Mok and Lee (2000) |

| Orange carrot juice | Rodrigo et al. (2001) |

| Rice pudding | Ratanatriwong et al. (2001) |

| Apple cider | Iu et al. (2001) |

| Cheese sauce | Ruhlman et al. (2001a) |

| Beef burgers | Bolton et al. (2002) |

| Horchata | Góngora-Nieto et al. (2002) |

(Barbosa – Cánovas, 2005, p. 24)

5 Voor en nadelen

Voordelen

- Continu proces: het product kan stromend geconserveerd worden;

- Chemische en fysische product eigenschappen blijven in stand;

- Apparatuur is eenvoudig: een kleine behandelruimte met aan beide zijden een elektrode;

- Het product kan de gewone omgevingstemperatuur hebben of zelfs gekoeld zijn;

- Als gevolg van de zeer korte pulstijd en de korte behandelduur stijgt de producttemperatuur maar gering;

- Sterk verlaagd gebruik van water en energie, dus milieuvriendelijk t.o.v. bijvoorbeeld UHT;

- PEF-installatie hoeft (vergeleken met UHT) veel minder gereinigd te worden.

Nadelen

- Het te behandelen product moet homogeen zijn qua samenstelling om overal een veldsterkte van 15 kV/cm te bereiken;

- Niet homogene producten veroorzaken bij hogere veldsterkten een elektrische doorslag (kortsluiting).

[3]

6 Nomenclature

PEF = Pulsed Electric Field

KV/cm = kiloVolt per cm (laagdikte

UHT = Ultra Hoge Temperatuur

7 Referenties

[1] = Sun, Da-Wen, Emerging Technologies for food processing, 2005, Elsevier Academic Press, Hoofdstuk 4, bladzijde 70

[2] = Sun, Da-Wen, Emerging Technologies for food processing, 2005, Elsevier Academic Press, Hoofdstuk 4, bladzijden 74 en 75

[3] = Rouweler, J.w, Conserveren, 2006, Dictaat HAS Den Bosch, Hoofdstuk 5, bladzijde 5-11

[4] = Sun, Da-Wen, Emerging Technologies for food processing, 2005, Elsevier Academic Press, Hoofdstuk 4, bladzijden 77 en 78

[5] = Barbosa-Cánovas., Novel Food Processing Technologies, , 2005, CRC Press, Hoofdstuk 4, bladzijden 71 en 72

[6] = Sun, Da-Wen, Emerging Technologies for food processing, 2005, Elsevier Academic Press, Hoofdstuk 5, bladzijden 122

[7] = Sun, Da-Wen, Emerging Technologies for food processing, 2005, Elsevier Academic Press, Hoofdstuk 5, bladzijden 113

[8] = Sun, Da-Wen, Emerging Technologies for food processing, 2005, Elsevier Academic Press, Hoofdstuk 7, bladzijden 161

[9] = Rouweler, J.w, Conserveren, 2006, Dictaat HAS Den Bosch, Hoofdstuk 5, bladzijde 5-11

[10] = Barbosa-Cánovas, Novel Food Processing Technologies, 2005, CRC Press, Hoofdstuk 7, bladzijden 153 en 154