Het elektrolytisch polijsten van roestvast staal

Met toestemming overgenomen van Euro Inox.

Auteur: Alenka Kosmač, Brussel (B)

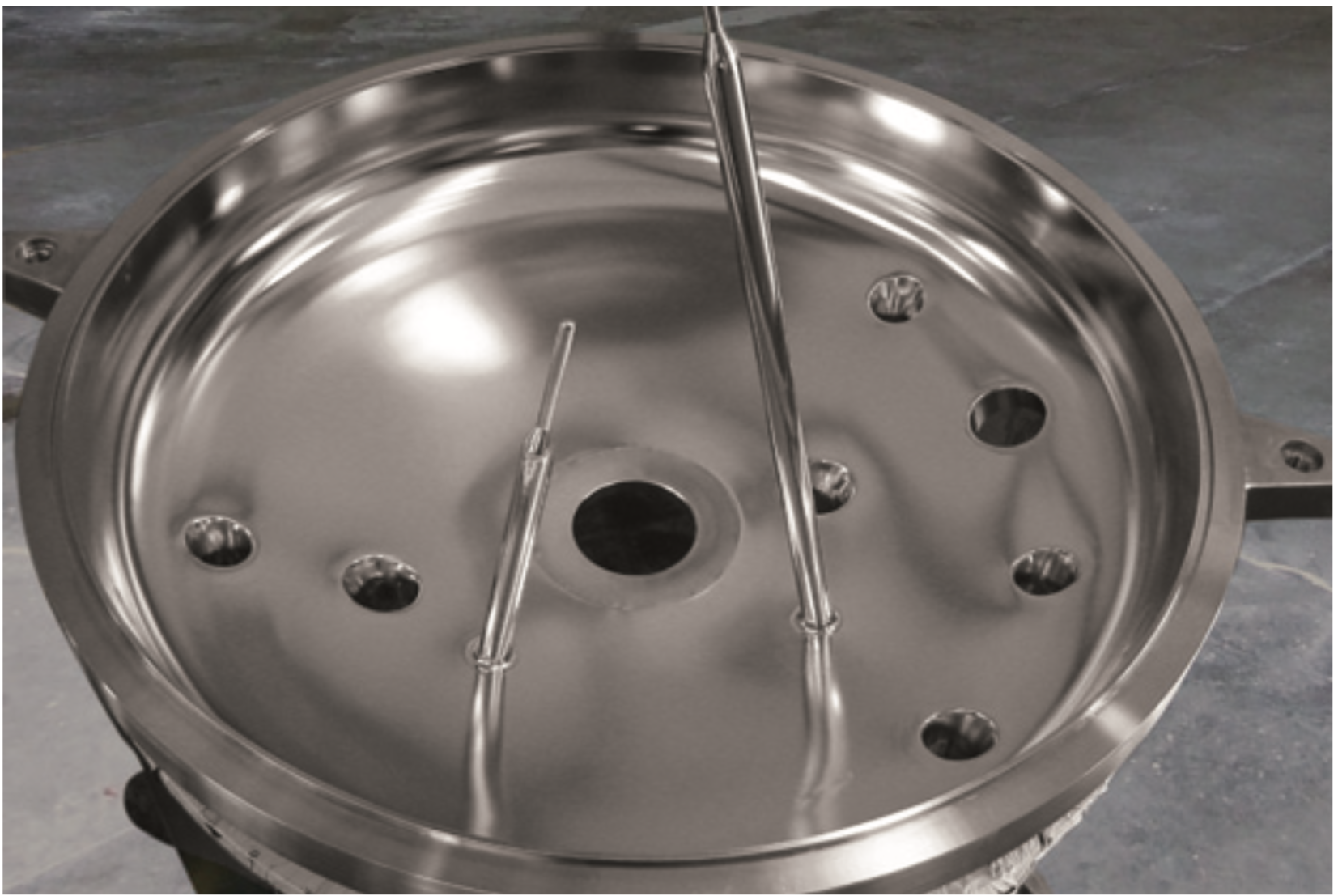

Titelfoto: Packo Surface Treatment, Diksmuide (B)

Inhoudsopgave

- Inleiding

- Het principe

- Processtappen

3.1 Voorbereiding van het metaaloppervlak

3.2 Elektrolytisch polijsten

3.3 Nabehandeling - Elektrolytisch polijsten versus andere oppervlaktetechnieken

4.1 Mechanisch polijsten

4.2 Elektroplateren - Het specificeren van elektrolytisch gepolijste oppervlakken

- Kenmerkende toepassingen

- Verklarende woordenlijst

- Referenties

1 Inleiding

Elektrolytisch polijsten is een chemische oppervlaktebehandelingstechniek (zie kader), waarbij metaal elektrolytisch, ion voor ion, van het metaaloppervlak wordt verwijderd [1]. Het hoofddoel is om de microruwheid te minimaliseren, waardoor het risico op het aanhechten van vuil of productresten aanzienlijk wordt verlaagd en het oppervlak beter kan worden gereinigd. Elektrolytisch polijsten wordt ook toegepast voor het ontbramen, glanzen en passiveren.

Met dit proces wordt een strak en schoon metaaloppervlak verkregen. Meestal ongewenste neveneffecten van mechanische oppervlaktebehandelingen – mechanische en thermische belasting, het vastzitten van deeltjes en verruwing van het oppervlak – worden vermeden of ongedaan gemaakt. De natuurlijke corrosieweerstand van een gegeven roestvast staalsoort wordt ten volle benut. Daarom is elektrolytisch polijsten een algemeen gebruikte methode geworden voor het behandelen van roestvast staal in industrieën waar zeer hoge eisen aan de corrosieweerstand en reinigbaarheid worden gesteld. Kenmerkende toepassingen vindt men in de farmaceutische, biochemische en voedselverwerkende industrieën.

Aangezien het elektrolytisch polijsten niet gepaard gaat met mechanische, thermische of chemische belasting, kunnen ook kleine en mechanisch kwetsbare voorwerpen worden behandeld. Onderdelen van bijna iedere vorm of grootte kunnen elektrolytisch worden gepolijst.

| Chemische oppervlaktebehandelingen: Welke optie kiezen en waarom |

|---|

| Er is een verscheidenheid aan chemische oppervlaktebehandelingen. Hoewel al deze methoden schone metaaloppervlakken opleveren en overlappende effecten hebben, zijn de toepassingen zeer verschillend: |

| Beitsen |

| Door beitsen worden de aanloopkleuren (ten gevolge van het lassen) en andere verkleuringen of corrosieproducten verwijderd. Daardoor wordt een schoon metaaloppervlak verkregen, hetgeen een voorwaarde is voor de natuurlijke passivering van roestvast staal. als beitsmiddelen worden meestal salpeterzuur of waterstoffluoride gebruikt. De behandeltijd hangt af van de temperatuur van de oplossing en de mate van verontreiniging. |

| Het passiveren |

| Normaal gesproken treedt zelfpassivering van roestvast staal spontaan op door zuurstof uit de lucht of uit water. Het kan echter enkele dagen duren voordat de passieve laag zijn optimale dikte heeft bereikt. chemische passivering versnelt de vorming van de passieve laag, zodat de optimale dikte in korte tijd onder gecontroleerde omstandigheden wordt bereikt. De passivering wordt uitgevoerd in verdund salpeterzuur, waarbij de behandeltijd tussen 15 minuten en een uur ligt. |

| Decontaminatie of reiniging met zuur |

| Hierdoor worden ijzerdeeltjes verwijderd, die anders corrosie zouden veroorzaken op het roestvast staaloppervlak – bijvoorbeeld wanneer gedeelten van het roestvast staal blootgesteld geweest zijn aan ijzerverontreinigingen (door schuurstof, roestdeeltjes van voorwerpen op aangrenzend koolstofstaal, slijtage van gereedschappen, etc.) 1. |

| Elektrolytisch polijsten |

| Het elektrolytisch polijsten van schone metaaloppervlakken wordt uitgevoerd om de microruwheid te reduceren en enkele andere zeer gewenste effecten te bereiken. Het proces is gebaseerd op het principe van elektrolyse, waarbij gebruik wordt gemaakt van een elektrische stroom en een elektrolytoplossing die meestal bestaat uit zwavelzuur en orthofosforzuur. De behandeltijd ligt over het algemeen tussen 2 en 20 minuten. |

1 cf. CROOKES, Roger, Beitsen en passiveren van roestval staal, Luxemburg: Euro Inox, Tweede editie 2007 (Reeks Materiaal en Toepassingen, Volume 4).

2 Het principe

Door elektrolytisch polijsten wordt metaal verwijderd van een voorwerp door het in een elektrolyt met specifieke samenstelling te dompelen en hier een elektrische stroom door te laten lopen. Dit proces is in essentie het omgekeerde van elektroplateren. Bij elektroplateren worden metaalionen vanuit de oplossing op het voorwerp gebracht. Bij elektrolytisch polijsten wordt het voorwerp zelf geërodeerd door metaalionen aan de oplossing af te staan.

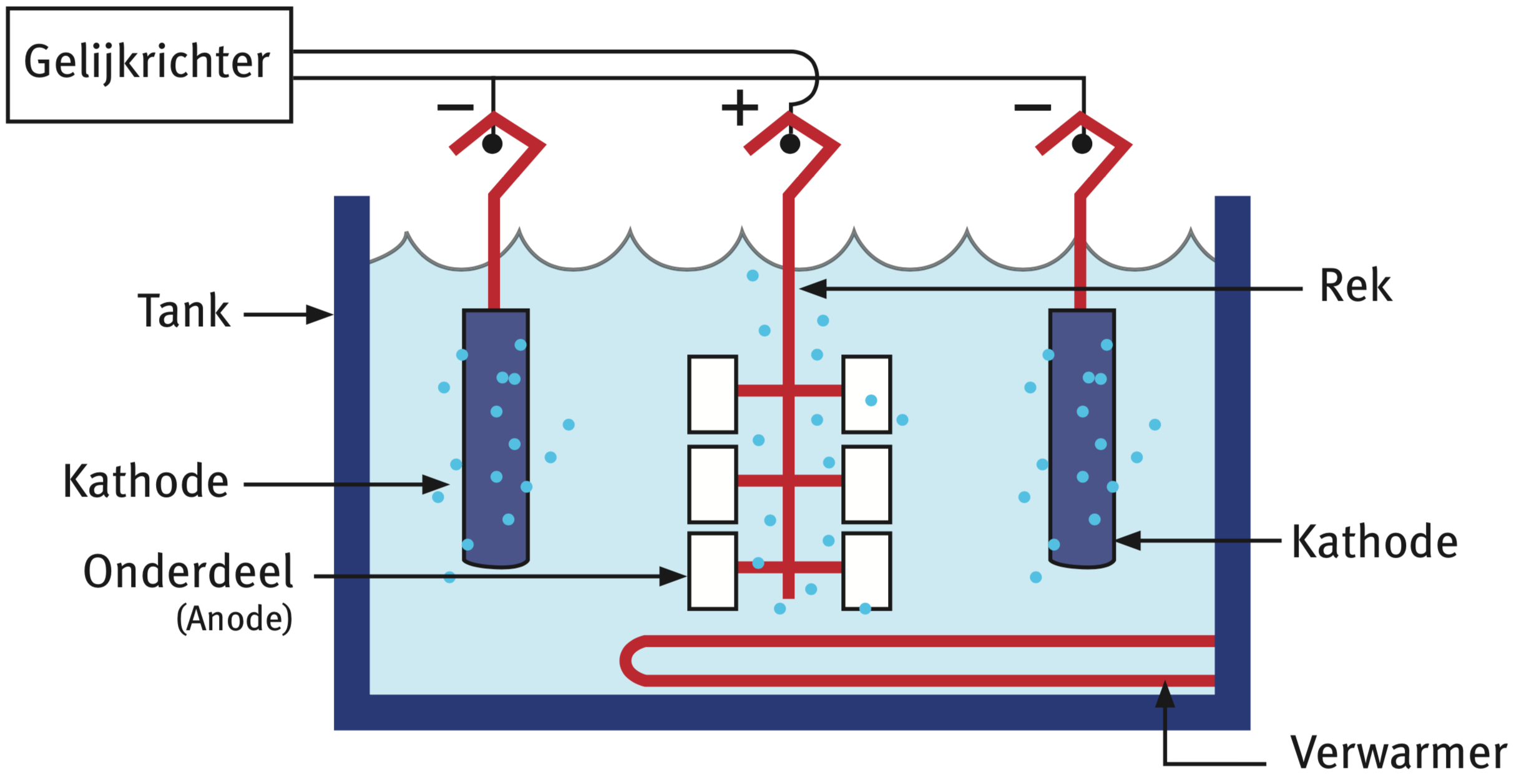

Een installatie voor het elektrolytisch polijsten heeft veel overeenkomsten met een installatie voor het elektroplateren. Een krachtbron zet bij lage voltages wisselstroom om in gelijkstroom. Het chemisch bad bevindt zich gewoonlijk in een met plastic of lood gecoate tank. Een serie loden, koperen of roestvast stalen kathodeplaten worden aan de negatieve (-) zijde van de krachtbron in het bad gedompeld. Een onderdeel of groep onderdelen wordt bevestigd aan een rek dat gemaakt is van titaan, koper of brons. Het rek is op zijn beurt verbonden met de positieve (+) zijde van de krachtbron.

Op deze wijze is het voorwerp verbonden met de positieve pool (anode), terwijl de negatieve pool (kathode) is verbonden met een geschikte geleider. Zowel de positieve als de negatieve polen worden ondergedompeld in het elektrolyt, waardoor een gesloten elektrisch circuit ontstaat. De gebruikte stroom is gelijkstroom.

Zoals in de bijbehorende illustratie is te zien, wordt het metaalgedeelte positief geladen (anodisch) en ondergedompeld in het chemische bad. Na het aanleggen van stroom werkt het elektrolyt als geleider, en zorgt ervoor dat metaalionen van het onderdeel worden verwijderd. Terwijl de ionen naar de kathode worden getrokken, blijft het grootste gedeelte van de opgeloste metalen in oplossing. Sommige ionen worden in slibvorm op de kathode afgezet, zodat deze regelmatig moet worden gereinigd om zijn efficiëntie te behouden. aan het metaaloppervlak wordt zuurstof gevormd, waardoor de elektrolytische werking wordt versterkt.

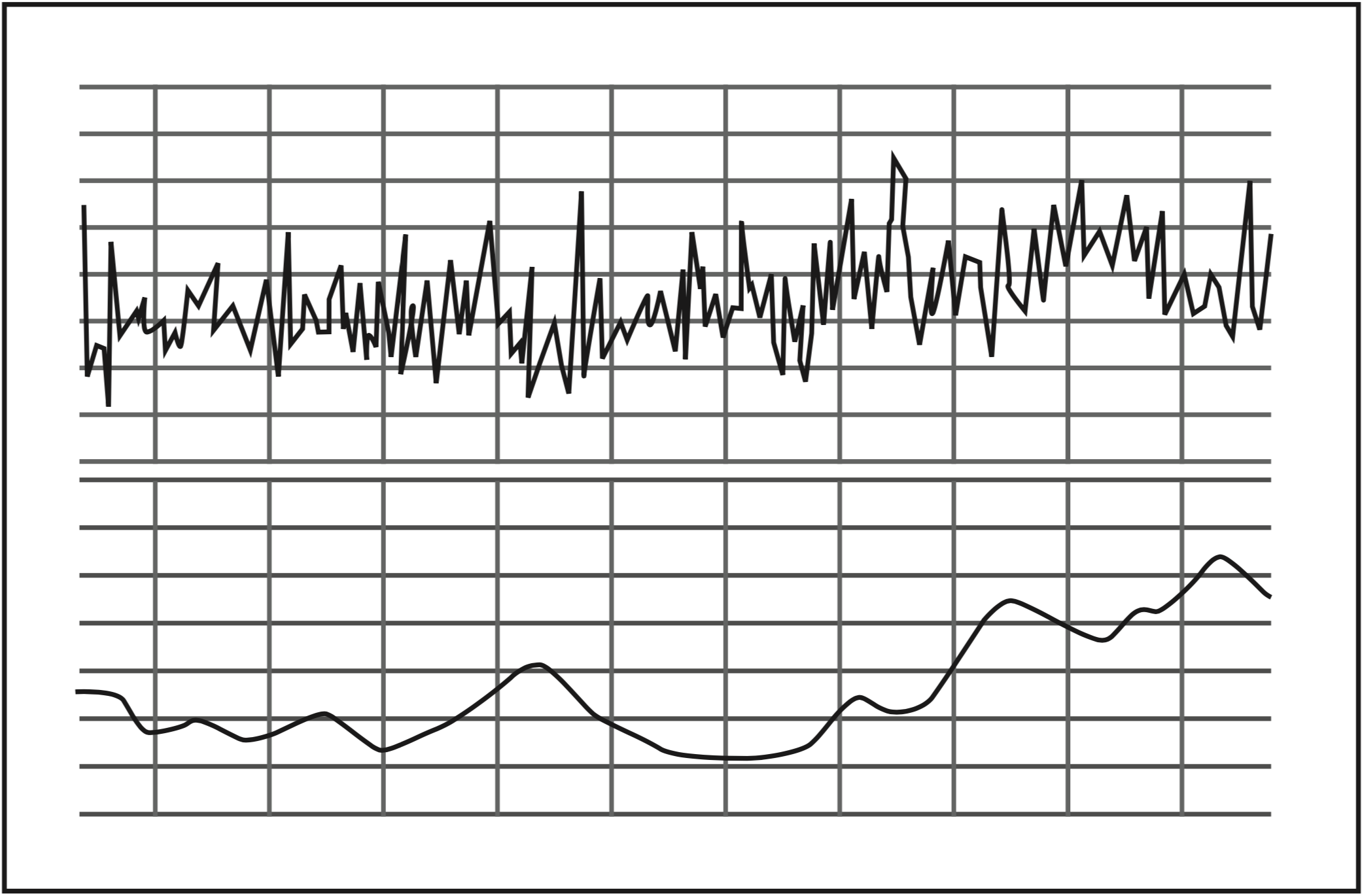

De hoeveelheid verwijderd metaal is evenredig met de aangelegde stroom, de efficiëntie van het elektrolyt en de tijd van de blootstelling. Tijdens het elektrolytisch polijsten is de stroomdichtheid in gebieden waar bramen en andere oneffenheden voorkomen zeer hoog. Hierdoor eroderen deze bramen als eerste. De procesparameters van het voorwerp worden zodanig ingesteld dat de hoeveelheid verwijderd metaal onder controle blijft en de toleranties op de afmetingen niet wordt overschreden.

Een belangrijke eigenschap van roestvast staal is, dat er verschillen bestaan in de snelheid waarmee de diverse componenten van de legering daaruit kunnen worden verwijderd. Ijzer- en nikkelatomen worden gemakkelijker uit de kristalstructuur weggenomen dan chroomionen. Tijdens het elektrolytisch polijstproces worden nikkel en ijzer preferentieel verwijderd, waardoor het oppervlak wordt verrijkt aan chroom. Dit leidt tot een versnelling en verbetering van de passivering van elektrolytisch gepolijste oppervlakken [2].

Het feit dat elektrolytisch polijsten een niet-vervormend proces is, wordt vaak over het hoofd gezien. Elektrolytisch gepolijste onderdelen worden nooit onderworpen aan mechanische of thermische spanningen door de polijstinstallatie. Ook treedt er geen vervorming op door stoten of vallen [4].

De resultaten zijn in hoge mate reproduceerbaar, zodat componenten met nauwe toleranties probleemloos kunnen worden behandeld 2.

2 Door de goede controleerbaarheid van het proces en de procedures zijn er geen veiligheidsrisico’s, mits de procedures op deskundige wijze worden uitgevoerd en er voor wordt gezorgd dat er tijdens het proces voldoende wordt geventileerd. De operators dienen er ook voor te zorgen dat afvalstoffen, zoals gebruikte zuren, volgens officiële procedures op veilige wijze worden afgevoerd.

3 Processtappen

Om een hoogwaardige elektrolytisch gepolijste finish op roestvast staal te verkrijgen, dient het proces in de meeste gevallen in drie hoofdstappen te worden uitgevoerd [5]:

- Voorbereiding van het metaal: om oppervlakteoliën, vetten, oxiden en andere verontreinigingen, die een gelijkmatig elektrolytisch proces in de weg staan, te verwijderen.

- Elektrolytisch polijsten: glad maken, glanzen en/of ontbramen van het metaal.

- Nabehandeling: verwijdering van resterend elektrolyt en bijproducten van de reactie en droging van het metaal ter voorkoming van verkleuring.

Om het gewenste resultaat te bereiken, kunnen voor elk van deze hoofdstappen meerdere reservoirs nodig zijn.

Onderstaand schema geeft een diagram van het proces weer:

| Proces elektrolytisch polijsten |

|---|

| VOORBEREIDING METAAL |

| Reinigen |

| ↓ |

| Spoelen |

| ↓ |

| Beitsen |

| ↓ |

| Spoelen |

| ELEKTROPOLYTISCH POLIJSTEN |

| Elektrolytisch polijsten |

| ↓ |

| Verwijderen verontreinigingen van het voorwerp / Neutralisatie |

| ↓ |

| Spoelen |

| NABEHANDELING |

| Behandeling met salpeterzuur |

| ↓ |

| Spoelen |

| ↓ |

| Warm spoelen |

| ↓ |

| Drogen |

3.1 Voorbereiding metaal

De voorbereiding van het metaal wordt in twee stappen uitgevoerd: reiniging/ontvetting met een alkalische oplossing of met een oplosmiddel, gevolgd door beitsen indien er oxiden aanwezig zijn (t.g.v. het lassen).

De reiniging met een alkalische oplossing of oplosmiddel heeft als doel eventueel achtergebleven oliën, vetten, winkelvuil, vingerafdrukken of soortgelijke lagen, die na fabricage van het voorwerp zijn achtergebleven, te verwijderen. Indien het oppervlak tijdens het elektrolytisch polijsten verontreinigd is, kan dit tot verlaging van de kwaliteit leiden. Deze is van cruciaal belang bij toepassingen op medisch en farmaceutisch gebied en in de semiconductor sector. Na verwijdering van de onderdelen uit de reinigingsinstallatie moet onnodig contact met de handen of met de procesinstallatie worden vermeden, aangezien reinheid van het allergrootste belang is bij metaalbewerkingen. Onvoldoende reiniging is er vaak de oorzaak van dat onderdelen moeten worden afgekeurd.

De spoeltank heeft twee primaire functies: het door verdunning verwijderen van restchemicaliën uit het vorige proces en het fungeren als barrière, om te voorkomen dat de chemicaliën in het volgende elektrolyseproces terecht komen.

Beitsen met zuur verwijdert lichte oxidatie van processen zoals mechanische bewerkingen en verwijdert achtergebleven alkalische lagen.

Principieel is het afspoelen van zuur beitsmiddel in essentie hetzelfde als dat van het afspoelen van alkalisch beitsmiddel. Het belangrijkste verschil is dat zure oplossingen over het algemeen veel gemakkelijker zijn weg te spoelen dan alkalische resten en daarom vaak lagere stroomsnelheden en/of kortere spoeltijden vereisen.

3.2 Elektrolytisch polijsten

Tijdens het elektrolytisch polijsten gaat metaal van de anode over in de oplossing en vormt een oplosbaar metaalzout. alle componenten van roestvast staal – ijzer, chroom en nikkel – ondergaan achtereenvolgens deze reactie, waardoor op gecontroleerde wijze een glad oppervlak wordt gevormd. Door diverse nevenreacties worden bijproducten gevormd. Dit moet op gecontroleerde wijze gebeuren, zodat de hoogst mogelijke kwaliteit wordt behaald tijdens het elektrolytisch polijstproces.

Een typische oplossing voor het elektrolytisch polijsten bestaat uit een mengsel van gelijke volume-eenheden 96 massa% zwavelzuur en 85% orthofosforzuur. De procesomstandigheden zijn als volgt:

- stroomdichtheid: 5 A/dm2 tot 25 A/dm2

- temperatuur: 40°C tot 75°C

- tijd: 2 min tot 20 min

- kathode: roestvast staal, koper, lood

In de spoeltank wordt elektrolytoplossing uit het vorige proces opgevangen. Roestvast staal elektrolyten moeten normaal gesproken worden geneutraliseerd met natriumhydroxide of kalkmelk en geven verhoudingsgewijs grote hoeveelheden neerslag.

Gespecialiseerde bedrijven op het gebied van elektrolytisch polijsten zorgen ervoor dat voldaan wordt aan milieu-, gezondheids- en veiligheidseisen.

Tijdens het spoelen moet er rekening mee worden gehouden dat de elektrolytoplossing viskeus is en daardoor niet makkelijk mengbaar is met water. Er moet op worden toegezien dat er geen oplossing opdroogt op het voorwerp, aangezien restzuur vlekvorming en etsen veroorzaakt tijdens de opslag. Daarom moet het drogen m.b.v. warme spoelingen pas worden uitgevoerd nadat alle resten elektrolyt grondig zijn afgespoeld.

3.3 Nabehandeling

Na het elektrolytisch polijstproces volgt een behandeling met salpeterzuur om de laag chemische bijproducten, die tijdens de elektrochemische reactie zijn gevormd, op te lossen. Deze bijproducten, hoofdzakelijk bestaande uit fosfaten en sulfaten van zware metalen, zijn moeilijk te verwijderen door met water te spoelen.

Volledige verwijdering is echter van cruciaal belang, omdat het oppervlak gelijkmatig, corrosiebestendig en schoon moet blijven tijdens de opslag ervan en het gebruik daarna.

Resten salpeterzuur kunnen worden verwijderd met koud water, daar zij beter oplosbaar zijn in water dan alkalische resten.

Er mogen geen chemicaliën op de componenten voorkomen op het moment dat de stukken in warm water worden gebracht. Dit omdat anders het warme water steeds meer zou worden verontreinigd. De warmwaterspoeling heeft ook als doel de temperatuur van het metaal zodanig te verhogen, dat de voorwerpen snel kunnen worden gedroogd voordat ze van het rek worden gehaald.

Sommige onderdelen zullen niet volledig opdrogen na de warmwaterspoeling. Centrifugale drogers, warme luchtruimtes en andere soorten droogstations kunnen nodig zijn om een snelle verdamping van resterend vocht te bewerken en vlekvorming te voorkomen.

4 Elektrolytisch polijsten versus andere oppervlaktetechnieken

Hoewel visueel het uiterlijk van elektrolytisch gepolijst materiaal soms bijna hetzelfde is als van mechanisch gepolijst of elektrogeplateerd materiaal, zijn hun toepassingsgebieden fundamenteel verschillend.

4.1 Mechanisch polijsten

Mechanisch slijpen, polijsten en glad maken van roestvast staal wordt gedaan om consumentenproducten of decoratieve architecturale onderdelen een aantrekkelijk en glanzend uitzicht te geven. Het mechanisch polijsten kan gemakkelijk worden uitgevoerd in de werkplaats of op lokatie 3 en tijdens reparaties.

Het proces kan echter spanningen in de oppervlaktelaag veroorzaken, hetgeen een negatieve invloed kan hebben op de metallurgische eigenschappen en ertoe kan leiden dat het voorwerp minder geschikt wordt voor gebruik in omgevingen waar hoge eisen worden gesteld aan de kwaliteit. Een mechanische behandeling kan ook arbeidsintensief zijn.

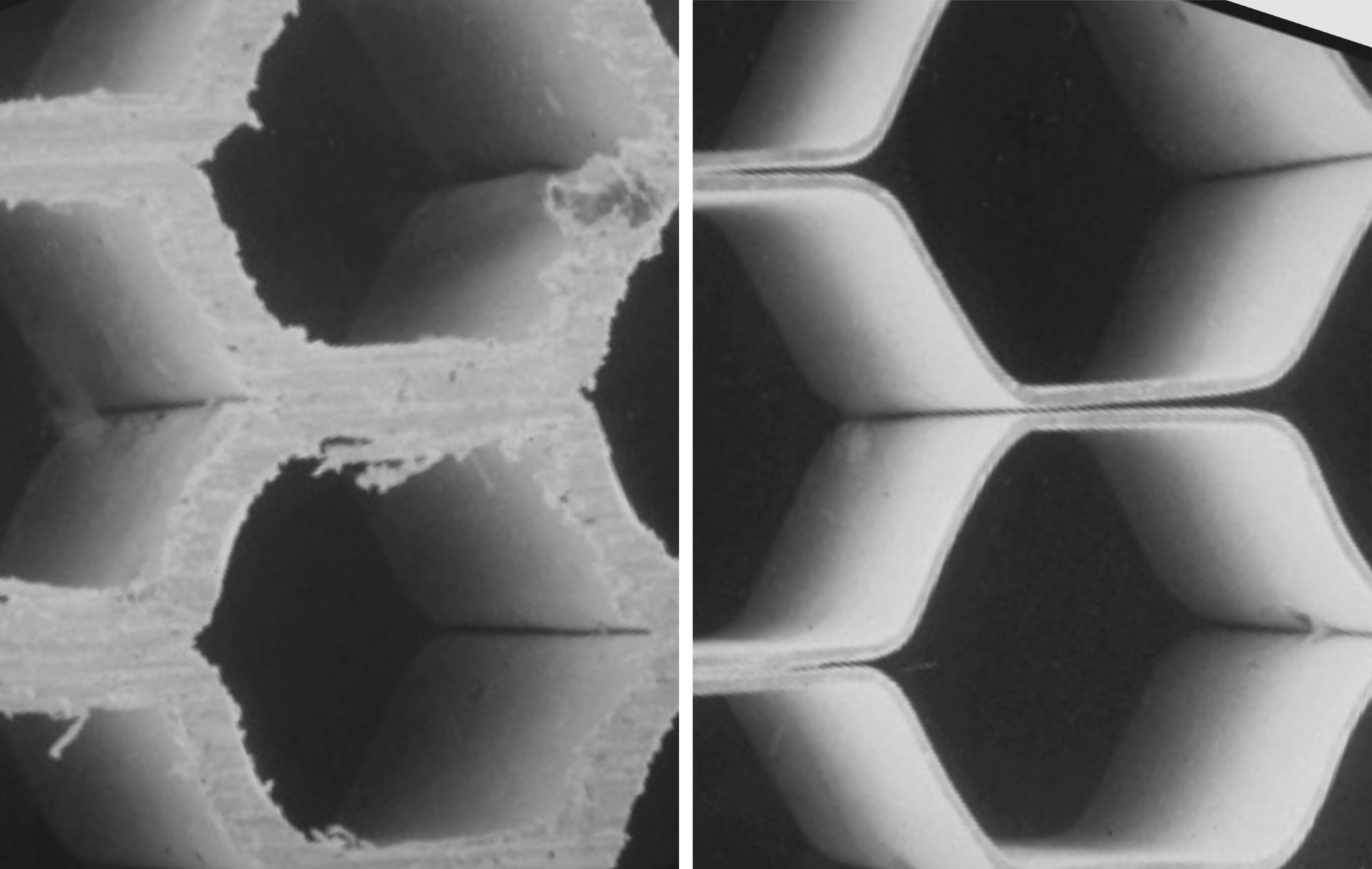

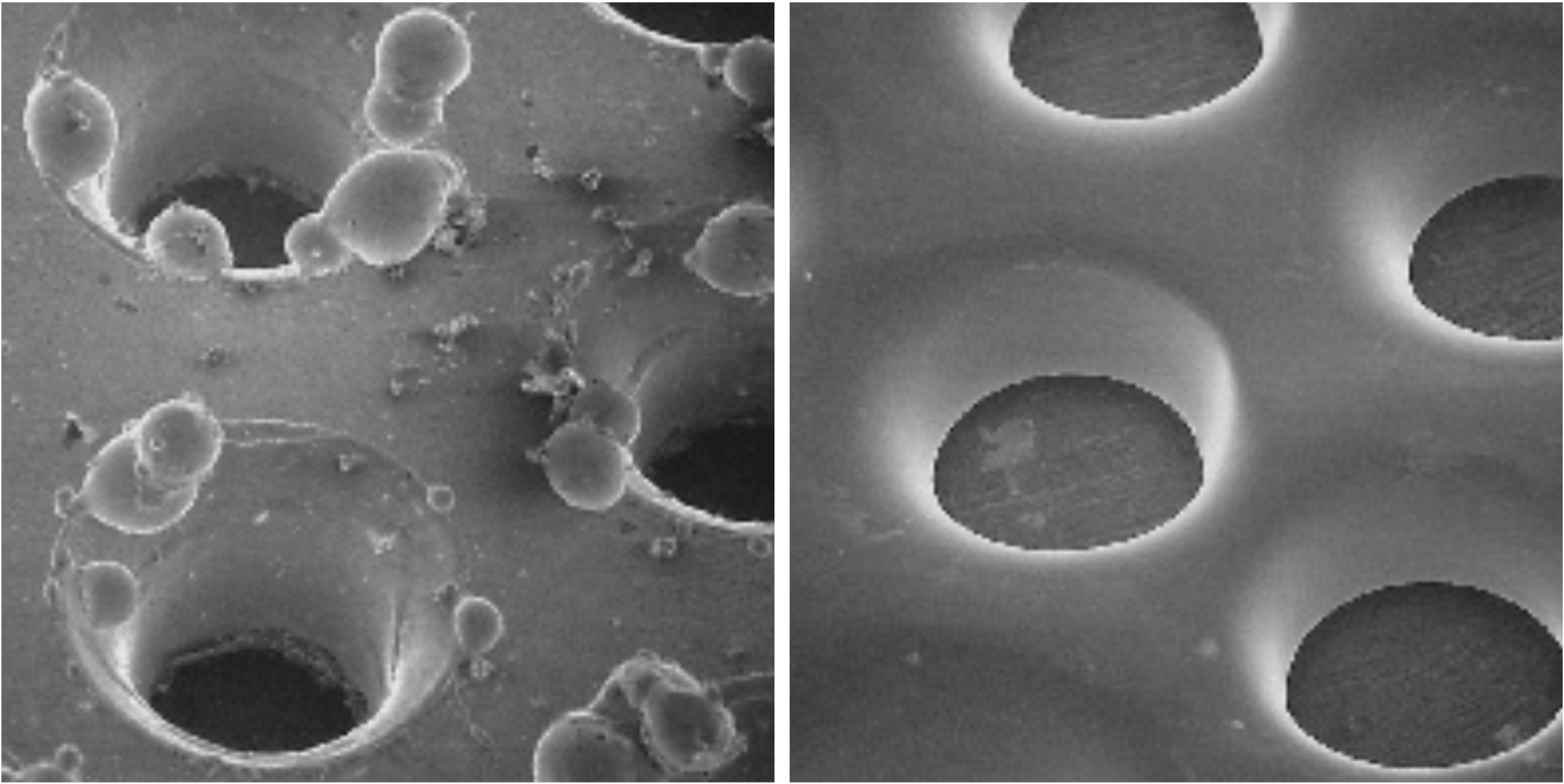

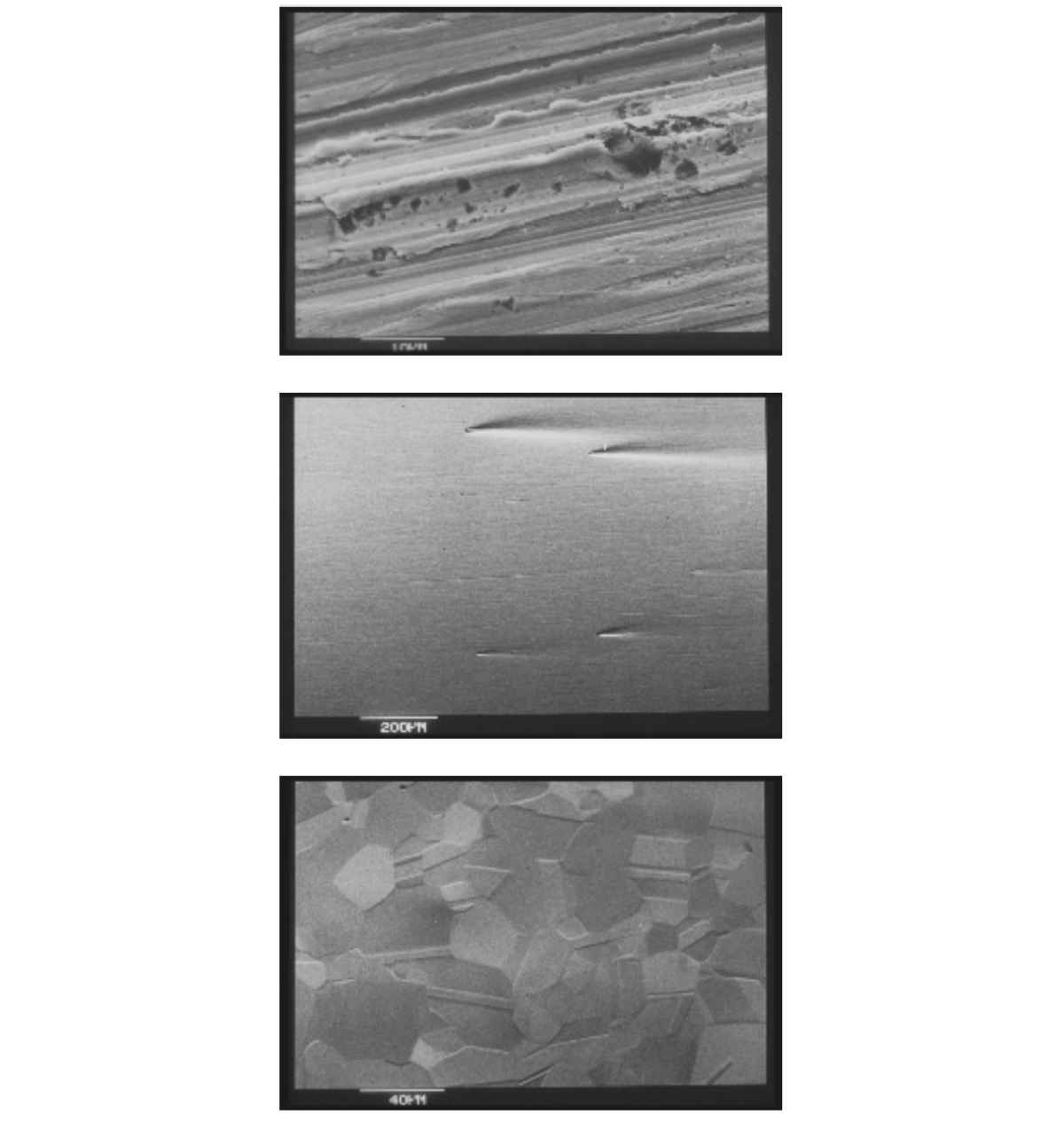

Een mechanisch gepolijst metaaloppervlak bevat microscopisch kleine krasjes, vervormingen, metaalgruis en ingebedde abrasieve deeltjes. Een elektrolytisch gepolijst oppervlak is daarentegen geheel vrij van deze verschijnselen. De oorspronkelijke kristalstructuur van het metaal blijft intact, zonder de vervormingen die altijd optreden bij mechanische bewerkingen ten gevolge van koudvervorming.

3 cf. VAN HECKE, Benoît, Mechanisch bewerken van decoratieve roestvaststalen oppervlakken, Luxemburg: Euro Inox, 2005 (Reeks Materiaal en Toepassingen, Vol. 6).

Het verschil tussen een elektrolytisch gepolijst en een mechanisch bewerkt onderdeel is meestal niet waarneembaar met het blote oog, vooral niet wanneer beide onderdelen dezelfde ruwheid bezitten. De voordelen van een finish die geproduceerd is door elektrolytisch polijsten, worden echter zichtbaar als het oppervlak met een sterke vergroting wordt bekeken. Daarentegen wordt bij gebruik van abrasieve middelen of andere snij- of glansprocessen het metaaloppervlak altijd licht vervormd, ook in het geval van lichte slijpbehandeling.

De verschillen hebben niet alleen betrekking op het metaaloppervlak. De veranderingen van de materiaaleigenschappen vanwege koudvervorming strekken zich uit tot in het materiaal. Bovendien kunnen deeltjes worden ingebed.

De mechanische sterkte van het oppervlak wordt plaatselijk verhoogd door koudvervorming, geïnduceerd door mechanische spanningen.

Een glad oppervlak zonder defecten kan met elektrolytisch polijsten worden verkregen door het kiezen van de optimale stroomdichtheid en temperatuur alsmede door de juiste badsamenstelling. Dit proces overtreft in technisch opzicht het mechanisch polijsten, omdat het oppervlak niet met vreemd materiaal wordt gecontamineerd en het oppervlak na elektrolytisch polijsten passief en corrosievast is [6].

4.2 Elektroplateren

Hoogreflecterende oppervlakken kunnen ook worden verkregen door nikkel en/of chroom op andere materialen aan te brengen, zoals op koolstofstaal. Deze metallische lagen zijn microscopisch gezien echter zelden vrij van microscheurtjes. Bovendien kan slijtage of afbrokkeling optreden, waardoor het basismateriaal bloot komt te liggen en kan corroderen [3]. Om deze reden is bijvoorbeeld verchroomd koolstofstaal over het algemeen geen geschikt alternatief voor elektrolytisch gepolijst roestvast staal.

Elektrolytisch gepolijst roestvast staal komt o.a. voor in carrosserieonderdelen. In dat geval wordt een chroomlaag aangebracht om de roestvast stalen onderdelen hetzelfde visuele uiterlijk te geven als verchroomde onderdelen van koolstofstaal. Deze laag draagt echter niet bij tot de corrosievastheid van het roestvast staal.

5 Het specificeren van elektrolytisch gepolijste oppervlakken

Bij veel bedrijven geniet elektrolytisch polijsten van diverse metalen de voorkeur als eindbewerking – meestal vanwege de opmerkelijke oppervlakteverbetering, maar soms ook eenvoudigweg vanwege decoratieve redenen. Dat betekent een oppervlak dat vrij is van contaminaties en vreemde deeltjes en dus aanhechtingen tegenwerkt.

Als een esthetisch uiterlijk wordt nagestreefd, wordt de hoge kwaliteit van het elektrolytisch polijstproces meestal alleen visueel beoordeeld. Indien echter de hoogste kwaliteit wordt vereist, moet het oppervlak microscopisch worden onderzocht en dient de conditie van het oppervlak worden te gedocumenteerd voor toekomstige evaluatie.

Bijvoorbeeld: een gepolijst oppervlak (zoals nr. 8 hoogspiegelende finish) kan er voor het niet-geoefende oog exact hetzelfde uitzien als een elektrolytisch gepolijst oppervlak. Bovendien kan de profielwaarde van het oppervlak even hoog zijn (Ra gemiddelde ruwheid 4 of RMS – “Root Mean Square”). Microfoto’s van de twee oppervlakken zullen echter een substantieel verschil duidelijk maken. Het elektrolytisch gepolijste oppervlak laat een perfect beeld zien, terwijl op het gepolijste oppervlak microscopische krassen, ingebedde abrasieve deeltjes en polijstdeeltjes te zien zijn.

Ruwheidsmetingen zeggen nagenoeg niets over het gemak waarmee elektrolytisch gepolijste oppervlakken na gebruik kunnen worden gereinigd of over het niet-vervuilende, niet-vergruizende en niet-hechtende karakter ervan [1]. Het gewenste uiterlijk – bijvoorbeeld glanzend of mat – moet door de klant worden gekozen. Tenzij anders gespecificeerd, wordt een heldere glans over het algemeen als acceptabel beschouwd. In het andere geval worden monsters met het gewenste uiterlijk door de klant geleverd of goedgekeurd.

Indien nodig, kan het basismateriaal voor het elektrolytisch polijsten worden onderworpen aan een slijp- en polijstproces om de gewenste karakteristieken van het oppervlak te verkrijgen [7].

Waar dit gespecificeerd is, moet het door elektrolytisch polijsten glad te maken en te passiveren oppervlak vrij zijn van gebreken zoals putjes, ruwe plekken, groeven of verkleuringen, die met het blote oog op een afstand van ongeveer een halve meter waargenomen kunnen worden [8].

Gestabiliseerde roestvaststaalsoorten, zoals 1.4541 of 1.4571, worden niet in elektrolytisch gepolijste conditie gebruikt.

Opmerking: Defecten in het oppervlak van het basismateriaal, zoals krassen, porositeit of insluitingen, kunnen een negatief effect hebben op het uiterlijk en de kwaliteit van het onderdeel.

4 Ra is het rekenkundig gemiddelde van de ruwheidswaarden, gemeten op een gedeelte met een standaardlengte.

| Informatie die de operator nodig heeft |

|---|

| - De specifieke norm voor het elektrolytisch polijsten waarbinnen gewerkt moet worden [8], de aanduiding van de legering en de testmethode(n) die voor het betreffende onderdeel worden gebruikt. |

| - Het gewenste uiterlijk na elektrolytisch polijsten. (De inkoper kan ook een monster met de geëiste afwerking ter beschikking stellen.) |

| - Omschrijving van de plaatsen op het voorwerp waar elektrisch contact aanvaardbaar is. |

| - De toleranties op de afmetingen dienen, voor zover van toepassing, te worden vermeld in het besteldocument 5. |

| - Is het uitvoeren van een passiviteittest gewenst 6? |

| - Wil men een testrapport ontvangen? |

5 Meestal wordt 5 tot 10 μm metaal van het oppervlak verwijderd tijdens het elektrolytisch polijstproces. Deze dikte kan echter oplopen tot 50 μm indien een extra glad oppervlak gewenst is. Van hoeken en randen wordt meer verwijderd (d.w.z. van gebieden met hoge stroomdichtheid) tenzij schermen en/of hulpkathodes worden gebruikt.

6 Meer informatie is verkrijgbaar in ISO-15730 of ASTM-B912.

6 Typische toepassingen

Leidingsystemen en buizen

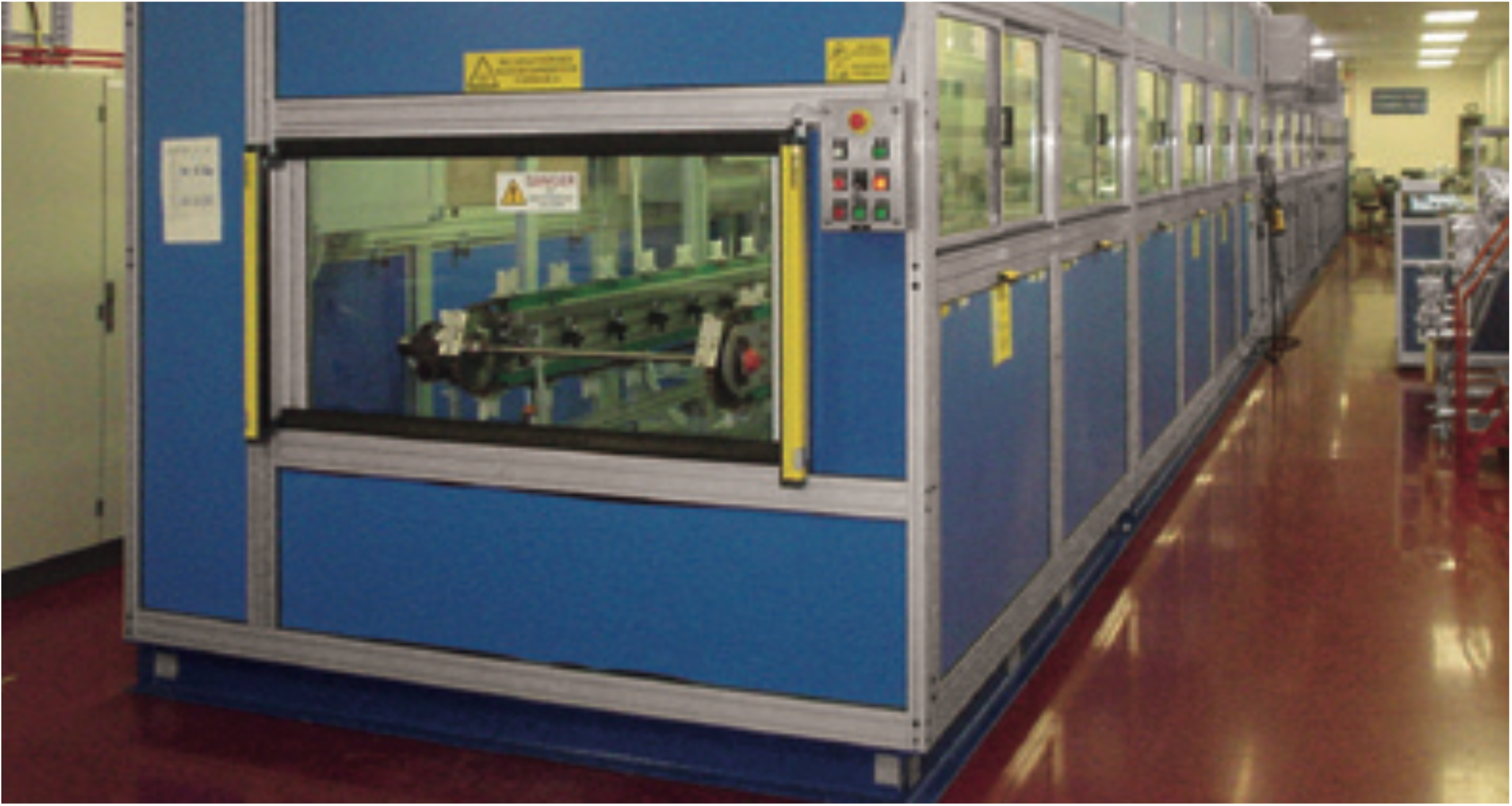

De laatste jaren is aangetoond dat met elektrolytisch polijsten uitstekende binnen- en buitenoppervlakken van leidingsystemen en buizen worden verkregen.

Elektrolytisch polijsten is noodzakelijk wanneer niet-contaminerende, deeltjesvrije en aangroeiwerende oppervlakken zijn vereist. Bovendien gaat het elektrolytisch polijsten van leidingsystemen en buizen gepaard met minimale frictie en hebben de eindproducten een zeer hoge zuiverheid, wat vooral in de petrochemische, nucleaire, farmaceutische, semiconductor- en voedsel- en drankenindustrie geëist wordt.

Medische toepassingen

De medische branche kent al jarenlang de voordelen van het elektrolytisch polijstproces. Alle medische en chirurgische instrumenten die in ziekenhuizen worden gebruikt (operatiemessen, klemmen, zagen, kransslagader-, bot- en gewrichtsimplantaten, prothetische apparatuur, etc.) dienen elektrolytisch te worden gepolijst om reiniging mogelijk te maken en lage contaminatieniveaus te bereiken. Vooral metalen voorwerpen die bloot staan aan straling en regelmatig moeten worden ontsmet, komen bij uitstek in aanmerking voor een elektrolytische behandeling.

De fabricage van semiconductors

De oppervlakken van cleanrooms, waarin semiconductors worden vervaardigd, moeten schoon, niet-contaminerend en vrij van deeltjes zijn. Een elektrolytisch gepolijst oppervlak is de ultieme finish voor metalen voorwerpen in een cleanroom, zoals tafels, stoelen, instrumentenpanelen, gas- en vloeistofdistributiesystemen, afvalcontainers, verlichtingsarmaturen, isolatiebuizen voor elektrische bedrading, wandcontactdozen, vacuümkamers en verwerkingsapparatuur.

Farmaceutische verwerkingsprocessen

Net als fabrikanten van semiconductors, stellen farmaceutische bedrijven zeer hoge eisen aan de reinheid van metaaloppervlakken. Tegenwoordig worden de inwendige oppervlakken van farmaceutische mixers, doseersystemen voor vaste stoffen, filters, zeven, vaten, drogers, hakmessen, koelspiralen, penbundels, warmtewisselaars en andere belangrijke apparatuur allemaal elektrolytisch gepolijst. Problemen met microbiologische of andersoortige contaminatie op farmaceutische roestvast staal-producten, worden op een ultieme wijze opgelost m.b.v. het elektrolytisch polijstproces.

Energie-exploratie

De energiesector is een nieuwe gebruiker van het elektrolytisch polijstproces. Steeds meer boorapparatuur wordt elektrolytisch gepolijst, voornamelijk ter passivering tegen aantasting van zure gassen. Bovendien worden veel offshore componenten, zoals leidingsystemen, pompen, afsluiters, condensors en behuizingen voor thermometers, elektrolytisch gepolijst om bescherming te bieden tegen zoute lucht en water.

Voedsel- en drankbereiding

Door middel van elektrolytisch polijsten wordt een glad, gemakkelijk schoon te maken en cosmetisch aangenaam oppervlak verkregen. Dat is voor deze industrie een vereiste. Het is ongeëvenaard in zijn niet-contaminerende en sanitaire kwaliteiten. Door dit proces wordt oxidatie en contaminatie van roestvast stalen onderdelen, die worden gebruikt in keukenapparatuur en toestellen in de zuivel- en voedselverwerking, verminderd. Met het elektrolytisch polijsten wordt een perfect en schoon oppervlak verkregen, met een hoge weerstand tegen het afzetten van bacteriën en vreemde deeltjes.

Waterbehandeling

Waterbehandelings- en distillatiebedrijven maken gebruik van het elektrolytisch polijstproces om de corrosiebestendigheid van roestvast stalen onderdelen te verbeteren en de microbiologische vervuiling, die in deze systemen kan optreden, tegen te gaan. Onderdelen van waterbehandelings- en distillatiebedrijven die elektrolytisch worden gepolijst zijn o.a. filters, schermen en zeven, pompen en afsluiters, condensoren en leidingsystemen.

Papierfabrieken

Leidingsystemen voor papierslurrie en oploopkasten zijn twee van de vele toepassingsvoorbeelden van het elektrolytisch polijstproces in de papierverwerking.

Openbare ruimtes

Doordat het elektrolytisch polijsten de microruwheid tot een minimum reduceert, wordt de aanhechting van vuil aanzienlijk verminderd. Graffiti is daardoor makkelijk van een roestvast stalen oppervlak te verwijderen.

7 Verklarende woordenlijst

activering

het ongedaan maken van de passieve toestand van het oppervlak

beitsen

het verwijderen van oxiden of andere bestanddelen van een metaaloppervlak d.m.v. een chemische of elektrochemische behandeling

elektrolytisch polijsten

het verbeteren van de gladheid en helderheid van het oppervlak door het anodisch te maken in een daarvoor geschikte oplossing

elektrolytische oplossing

elektrolyt

een stroomgeleidend medium, waarin de elektronenstroom gepaard gaat met verplaatsing van materie, meestal een waterige oplossing van zuren, basen of opgeloste zouten van het aan te brengen metaal

elektroplateren

elektrolytische depositie

het aanbrengen van een goed hechtende metaallaag of legeringen op een substraat d.m.v. elektrolyse, om een oppervlak te verkrijgen met andere eigenschappen of afmetingen dan het basismateriaal

etsen

het ongelijkmatig oplossen van een gedeelte van het metaaloppervlak

gasvorming

het ontstaan van gassen bij de elektrode(n) tijdens de elektrolyse

glanspolijsten

het door wrijven gladmaken van een oppervlak, waarbij het toepassen van druk belangrijker is dan het verwijderen van de oppervlaktelaag

glanzend uiterlijk een oppervlak met een uniform, glad oppervlak met een hoog reflecterend vermogen

hulpkathode

een kathode die zodanig is opgesteld, dat deze een gedeelte van de stroom van die onderdelen naar zichzelf leidt, om zo een te hoge stroomdichtheid te verhinderen

insleep

het inbrengen van vloeistof in een oplossing door het verplaatsen van het voorwerp van het ene bad naar het andere

zijdeachtig uitzicht

een oppervlak dat noch diffuus, noch bijzonder spiegelend is

mat uiterlijk

een egaal oppervlak met een fijne textuur, zonder opvallende spiegeling

meetgebied

gebied van het oppervlak dat wordt onderzocht op het voldoen aan een of meerdere specifieke eisen

ontbramen

het op mechanische, chemische of elektrochemische wijze verwijderen van scherpe kantjes en bramen

ontvetten

het verwijderen van vetten of oliën van een oppervlak

oppervlaktebehandeling

een behandeling om het oppervlak zelf te veranderen

passivering

het passief maken van een metaaloppervlak of van een elektrolytisch aangebrachte metaallaag

polijsten

leppen

het gladmaken van een oppervlak door middel van een roterend flexibel wiel, dat aan het oppervlak fijne, abrasieve deeltjes bevat, opgebracht als suspensie in een vloeistof, in de vorm van een pasta of vetstaaf

OPMERKING: Een gelept of gepolijst oppervlak wordt gekarakteriseerd als semiglanzend tot spiegelend, zonder duidelijke lijnpatronen op het oppervlak.

polijsten, mechanisch

het gladmaken van een metaaloppervlak door inwerking van abrasieve deeltjes die met adhesieven aan het oppervlak van wielen of eindloze riemen zijn bevestigd, die meestal met hoge snelheid aangedreven worden

reinigen

het verwijderen van vreemde deeltjes van het oppervlak, zoals oxiden, aanslag, olie, etc.

- > zure reiniging

reiniging (als boven) met behulp van zure oplossingen - > alkalische reiniging

reiniging (als boven) met behulp van alkalische oplossingen - > anodische reiniging

elektrolytische reiniging, waarbij het te reinigen voorwerp de anode van de cel is - > elektrolytische reiniging

reiniging waarbij gelijkstroom door de oplossing wordt geleid en waarbij het te reinigen voorwerp één van de elektrodes is

rek

een draagframe om elektrische stroom naar onderdelen te leiden tijdens het elektrolytisch polijsten en plateren

schaalvorming

een matte, goed hechtende oxidelaag, dikker dan de film aan het oppervlak

slijpen

polijsten

het verwijderen van materiaal van het oppervlak van een onderdeel m.b.v. abrasieve middelen in een starre of flexibele houder, waarbij het slijpen meestal aan het polijsten voorafgaat

stroomdichtheid

de verhouding van de stroom op het oppervlak van een elektrode ten opzichte van de grootte van het oppervlak

OPMERKING: stroomdichtheid wordt vaak uitgedrukt in Ampère per vierkante decimeter (A/dm2)

uiterlijk

het uiterlijk van de metaallaag of basismateriaal (vgl. glimmend uiterlijk, mat uiterlijk en satijnachtig uiterlijk)

uitsleep

het verwijderen van vloeistof uit een oplossing door er een voorwerp uit te halen

8 Referenties

[1] www.delstar.com, ‘’Electropolishing, A User’s Guide to Applications, Quality Standards and Specifications’’, 2003

[2] http://www.kepcoinc.com/?page=serviceselectropolishing, kalamazoo Electropolishing company, ‘’What is Electropolishing?’’

[3] http://www.abccorporate.com, Allegheny Surface Technology, ‘’Electropolishing’’

[4] http://www.ableelectropolishing.com/electropolishing_workbook.pdf, Able Electropolishing, ‘’Looking for Solutions to Metal Surface Problems?’’

[5] http://www.electropolish.com/pubs/process_steps.pdf, ‘’The MCP System of Electropolishing, General Process Steps’’

[6] MOHAN, S., KANAGARAJ, D., VIJAYALAKSHMI, S., RENGANATHAN, N. G., ‘’Electropolishing of Stainless Steel – a Review’’, Trans IMF 79, No.4, 2001

[7] ASTM B 912-02 Standard Specification for Passivation of Stainless Steels Using Electropolishing

[8] ISO 15730: 2000 Metallic and other inorganic coatings – Electropolishing as a means of smoothing and passivating stainless steel