Electropulido de Aceros Inoxidables

Reimpreso de Euro Inox con permiso.

Autor: Alenka Kosmač, Brussel (B)

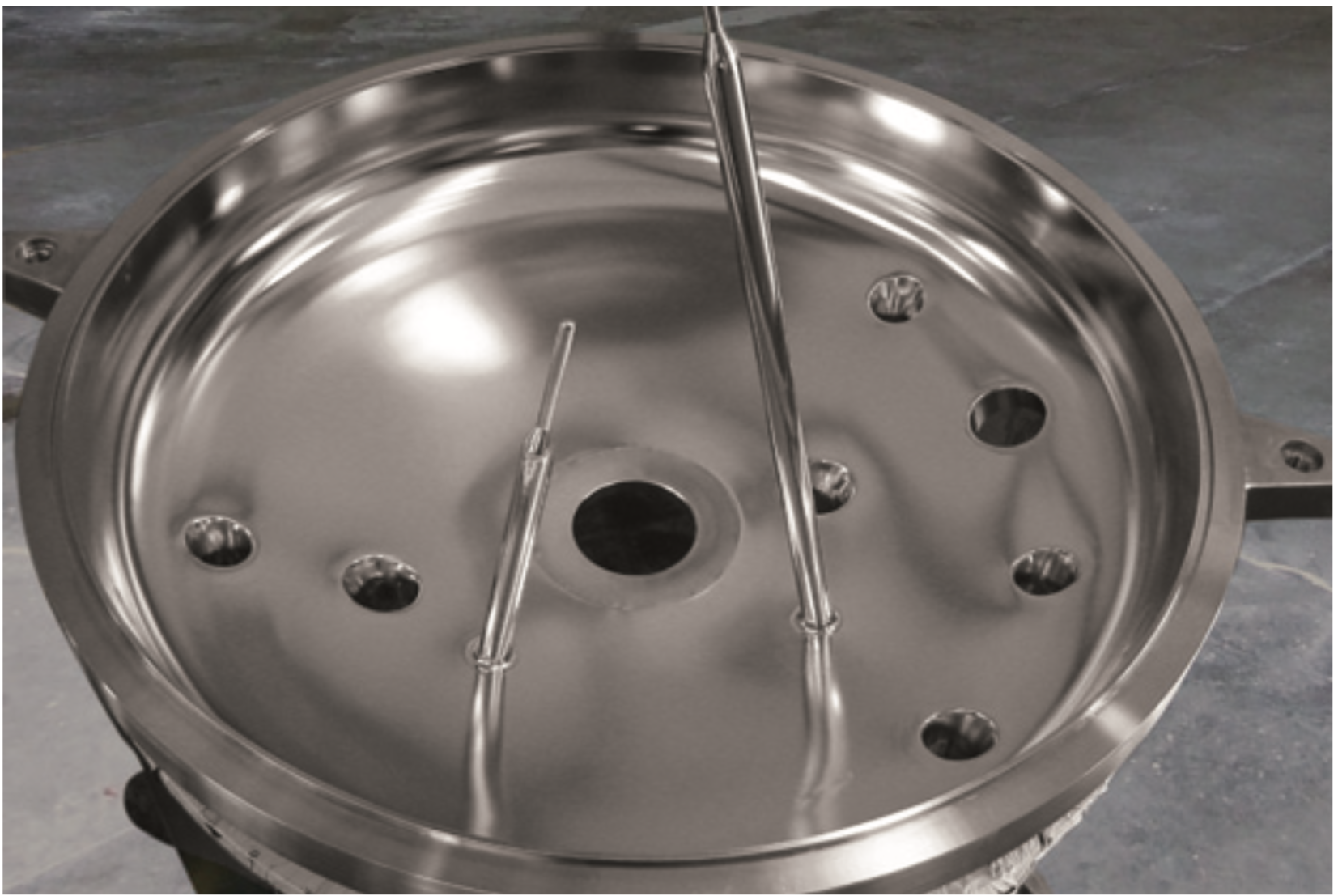

Fotografia de la portada: Packo Surface Treatment, Diksmuide (B)

Contenido

- Introducción

- Fundamento

- Pasos del proceso

3.1 Preparación del metal

3.2 Electropulido

3.3 tratamiento posterior - Electropulido frente a otras técnicas de acabado de superficies

4.1 Pulido mecánico

4.2 Galvanizado - Especificación de acabados electropulidos

- Aplicaciones típicas

- Glosario

- Referencias

1 Introducción

El electropulido es una técnica de acabado químico para superficies (ver cuadro), mediante la cual el metal se disuelve electrolíticamente, ión por ión, de la superficie de un objeto metálico [1]. El objetivo primario es minimizar la microrrugosidad, reduciendo de manera espectacular el riesgo de adhesión de suciedad o residuos, mejorando la limpieza de las superficies. El electropulido también se usa para eliminar rebabas, abrillantar y pasivar.

El proceso tiene como resultado una superficie limpia e intacta.

Posibles efectos no deseados en el trata- miento mecánico de la superficie:

– tensiones mecánica y térmica, inclusiones de partículas y superficies rugosas.

– efectos evitables o reversibles. La resistencia a la corrosión inherente en un tipo de acero inoxidable se aprovecha completamente. Por estos motivos, el electropulido se ha convertido en un tratamiento habitual para el acero inoxidable en las industrias en las que los requisitos de resistencia a la corrosión y limpieza son especialmente elevados. Las aplicaciones típicas se encuentran en la industria farmacéutica, bioquímica y alimentaria.

Dado que el electropulido no implica un impacto mecánico, térmico o químico, se pueden someter al mismo elementos pequeños y mecánicamente frágiles. El electropulido se puede aplicar a piezas de casi cualquier forma o tamaño.

| Tratamiento químico de superficies: cuándo aplicarlo, a qué y por qué |

|---|

| Existe una gran variedad de tratamientos químicos para superficies. Aunque todos ellos contribuyen a conseguir una superficie metálica limpia y tienen efectos solapados, su finalidad es claramente diferente: |

| Decapado |

| El decapado elimina los óxidos específicamente de la termocoloración (de la soldadura) y otras decoloraciones o productos corrosivos. Consigue una superficie metálica limpia que proporciona las condiciones necesarias para que tenga lugar la autopasivación natural del acero inoxidable. La composición típica contendría ácido nítrico y ácido fluorhídrico. El tiempo del tratamiento depende de la temperatura de la solución y el grado de contaminación. |

| Pasivado |

| La autopasivación del acero inoxidable por lo general tiene lugar de forma espontánea en presencia de una atmósfera oxidante. Sin embargo, pueden pasar un par de días antes de que la capa pasiva desarrolle todo su espesor. El tratamiento de pasivado químico acelera la formación de la capa pasiva, asegurando que se desarrolle rápidamente hasta el espesor deseado, en condiciones controladas. El pasivado se realiza en ácido nítrico diluido, y el tiempo de tratamiento varía entre 15 minutos y 1 hora. |

| Descontaminación o limpieza ácida |

| Se centra en la eliminación de las partículas férreas que podrían provocar corrosión si se dejaran sobre la superficie del acero inoxidable – por ejemplo cuando elementos de acero inoxidable han sido expuestos a contaminantes férreos (polvo de abrasión, partículas de óxido de los trabajos adyacentes sobre acero al carbono, abrasión por herramientas, etc.) 1. |

| Electropulido |

| El electropulido se aplica para limpiar superficies metálicas, reducir la microrrugosidad y obtener una gran cantidad de otros beneficios descritos en este documento. El proceso se basa en el principio de la electrolisis, dada por un flujo de corriente y una solución fundamentalmente de ácido sulfúrico y ácido ortofosfórico como un electrolito. Los tiempos de tratamiento varían generalmente entre 2 y 20 minutos. |

1 CROOKES, Roger, Decapado y Pasivado del acero inoxidable, Luxemburgo: Euro Inox, Segunda edición 2007 (Series de Materiales y Aplicaciones, Volumen 4).

2 Fundamento

El electropulido elimina metal de una pieza mediante la aplicación de una corriente eléctrica con la pieza sumergida en un electrolito de una composición específica. El proceso es exactamente el inverso a la galvanización. En un proceso de galvanizado, los iones metálicos se depositan de la solución sobre la pieza. En un proceso de electropulido, la propia pieza se desgasta, añadiendo iones del metal a la solución.

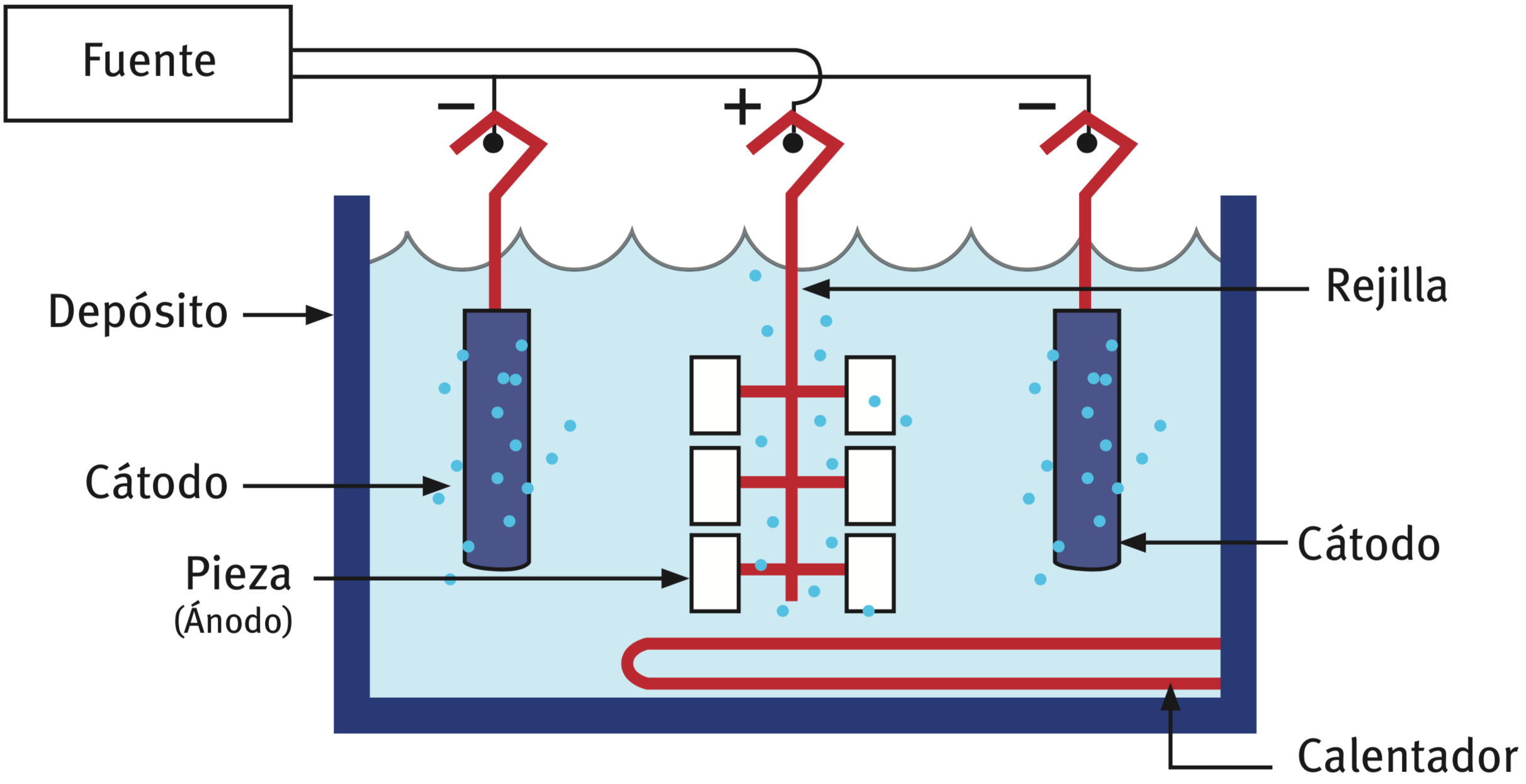

Una instalación típica de electropulido es similar en apariencia a una línea de galvanización. Una fuente de alimentación, que transforma la corriente CA en CC y baja el voltaje a menores tensiones. Por lo general se usa un depósito fabricado de plástico o depósitos con recubrimiento de plomo para mantener el baño químico. una serie de placas catódicas de plomo, cobre o acero inoxidable se sumergen en el baño, conectadas al polo negativo (-) de la fuente de alimentación. Las piezas a electropulir se fijan a una rejilla hecha de titanio, cobre o bronce. La rejilla, a su vez, se conecta al polo positivo (+) de la fuente de alimentación.

Así, las piezas quedan conectadas al polo positivo (ánodo), mientras que el polo negativo (cátodo) está conectado a un conductor adecuado. tanto los terminales positivos como los negativos están sumergidos en el electrolito, formando un circuito eléctrico cerrado. Se emplea siempre corriente continua (CC).

Tal y como muestra la figura siguiente, la pieza metálica queda cargada positivamente (ánodo) y sumergida en el baño químico. cuando se aplica la corriente, el electrolito actúa como un conductor (“herramienta”) para permitir que los iones del metal se retiren de la pieza. Mientras que los iones se liberan hacia el cátodo, la mayoría de los metales disueltos permanecen en la solución. Algunos iones se depositan sobre los cátodos, los cuales requieren de una limpieza periódica para que resulten eficientes. La liberación de los gases, oxígeno, se produce en la superficie del metal, favoreciendo la acción electrolítica.

La cantidad de metal eliminado en la pieza es proporcional a la corriente aplicada, a la eficiencia del electrolito y al tiempo de exposición. En el transcurso del proceso de electropulido, las virutas y otros salientes se convierten en áreas con una densidad de corriente muy alta y se corroen preferentemente. Los parámetros del proceso se fijan para controlar la cantidad de metal a eliminar, de forma que se mantengan las tolerancias dimensionales.

En el caso del acero inoxidable, la eliminación de los componentes de la aleación varía según los mismos, y eso crea un efecto importante. Los átomos de hierro y níquel se extraen más fácilmente de la celda del cristal que los átomos de cromo. El proceso de electropulido se dirige preferentemente al hierro y al níquel, dejando una superficie rica en cromo. Este fenómeno acelera y mejora la pasivación de las superficies electropulidas [2].

El hecho de que el electropulido sea un proceso de no distorsión por lo general se pasa por alto.Las partes electropulidas no están sujetas a tensiones mecánicas o térmicas a causa del electropulido, ni están afectadas ni dañadas [4].

Los resultados se pueden reproducir con un alto grado de precisión, de forma que también se pueden tratar de forma segura los componentes con tolerancias estrictas 2.

2 Con un control de proceso y procedimientos adecuados, no existen riesgos de seguridad, si se emplean profesionales en electropulido que aseguren la utilización de sistemas de ventilación eficaces durante el proceso. Estos operadores también deberían eliminar los materiales de desecho, incluyendo los ácidos usados, utilizando las medidas de seguridad obligatorias.

3 Pasos del proceso

Para obtener acabados electropulidos de alta calidad, en la mayoría de las aleaciones de acero inoxidable, el trabajo se debe realizar en las tres operaciones siguientes [5]:

- Preparación del metal: eliminación de aceites, grasas, óxidos y otros contaminantes de la superficie que interfieren con la uniformidad del electropulido.

- Electropulido: para suavizar, abrillantar y/o eliminar las rebabas del metal.

- Tratamiento posterior: eliminación del electrolito residual y de los productos secundarios de la reacción de electropulido, con posterior secado para prevenir la aparición de manchas.

Cada una de estas operaciones puede implicar la utilización de varios depósitos para lograr el acabado deseado.

El siguiente esquema muestra el diagrama de flujo típico:

| Proceso de electropulido |

|---|

| PREPARACION DEL METAL |

| Limpieza |

| ↓ |

| Enjuague |

| ↓ |

| Decapado |

| ↓ |

| Enjuague |

| ELECTROPOLUDO |

| Electropoludo |

| ↓ |

| Extracción / Neutralización |

| ↓ |

| Enjuague |

| TRATAMIENTO POSTERIOR |

| Tratamiento de ácido nítrico |

| ↓ |

| Enjuague |

| ↓ |

| Enjuague en caliente |

| ↓ |

| Secado |

3.1 Preparación del metal

La preparación del metal incluye dos pasos: limpieza/desengrasado alcalino o con disolventes, seguido de un decapado allí donde estén presentes los óxidos calientes (soldaduras).

La finalidad de la limpieza con productos alcalinos o disolventes es eliminar cualquier tipo de aceite, grasa, suciedad, huella dactilar o películas similares que se hubieran dejado sobre las piezas después de fabricarlas. Los contaminantes de la superficie presentes sobre cualquier pieza durante el electropulido pueden rebajar la calidad del acabado resultante, lo que es vital para aplicaciones críticas tales como productos médicos, farmacéuticos y semiconductores. Una vez que se hayan retirado las piezas del limpiador, se debe tener cuidado de evitar el contacto innecesario con las manos o con los equipos de proceso, dado que la higiene se debe considerar como uno de los principios básicos de todas las operaciones de acabado de metales. Una limpieza incorrecta o inadecuada es causa habitual de rechazo de piezas.

El depósito de enjuague tiene dos funciones fundamentales: eliminar los residuos químicos de la operación previa, mediante la disolución y actuar como barrera para evitar arrastrarlos al siguiente proceso.

El decapante elimina la ligera oxidación de otros procesos tales como el corte y elimina la película alcalina de las operaciones de limpieza.

Los principios de funcionamiento del enjuague del ácido de descacarillado son fundamentalmente los mismos que los del aclarado del limpiador alcalino. La diferencia principal es que dado que las soluciones ácidas son por lo general mucho más fáciles de eliminar mediante un aclarado que los residuos alcalinos, se usan por lo general en menores cantidades y/o con tiempos de aclarado más cortos.

3.2 Electropulido

Durante el electropulido, el metal se disuelve desde el electrodo anódico, pasando a la solución para formar una sal soluble del metal. Todos los componentes del acero inoxidable – hierro, cromo y níquel – sufren esta reacción al mismo tiempo, obteniendo el suavizado controlado de la superficie. También tienen lugar diversas reacciones secundarias, generando productos secundarios que se han controlar para conseguir la mejor calidad posible de electropulido.

Una solución típica de electropulido está formada por un volumen igual de mezcla de ácido sulfúrico al 96% y de ácidoortofosfórico al 85%. Las condiciones de funcionamiento son las siguientes:

- densidad de corriente: de 5 A/dm2 a 25 A/dm2

- temperatura: 40°C a 75°C

- tiempo: 2 min. a 20 min.

- cátodos: acero inoxidable, cobre, plomo

El tanque de lavado recoge la solución de electropulido de la operación previa. Los electrolitos de acero inoxidable por lo general requieren la neutralización con sosa cáustica (hidróxido de sodio o lechada de cal) y producen volúmenes de precipitados relativamente grandes.

Las compañías especializadas en electropulido aseguran que se cumplen los estándares medioambientales, sanitarios y de seguridad.

En el aclarado, se debe tener en cuenta que las soluciones de electropulido son viscosas y no se mezclan fácilmente con agua. Se debe tener cuidado de evitar que la solución de electropulido se seque sobre las piezas, dado que el ácido residual podría causar manchas o marcas una vez almacenadas. Por esta razón, los aclarados calientes usados con fines de secado sólo se deberían emplear después de haber aclarado a fondo cualquier electrolito residual.

3.3 Tratamiento posterior

La finalidad de un tratamiento posterior de ácido nítrico al electropulido, es disolver la película de productos químicos secundarios que se forma cuando se producen las reacciones electroquímicas. Estos productos secundarios, que están compuestos principalmente por fosfatos y sulfatos de metales pesados, son difíciles de eliminar únicamente aclarando con agua. La eliminación a fondo es crucial para asegurar que la superficie siga siendo consistente, resistente a la corrosión e higiénica durante su almacenamiento y uso posteriores.

Los residuos de las soluciones de ácido nítrico se pueden eliminar con agua fría, dado que son más solubles en agua que los residuos alcalinos.

No debería haber trazas de sustancias químicas en los componentes cuando entran en el agua caliente, o el agua caliente se contaminaría progresivamente. La finalidad del aclarado con agua caliente también es elevar la temperatura del metal lo suficiente como para causar el secado instantáneo de las piezas antes de desmontarlas de la rejilla.

Algunos tipos de piezas no se secarán por completo después del aclarado con agua caliente. Podrían ser necesarios secadores centrífugos, cámaras de aire caliente y otros tipos de estaciones de secado para forzar la evaporación rápida de la humedad residual y para evitar que la pieza se manche.

4 Electropulido frente a otras técnicas de acabado de superficies

Aunque el efecto visual del electropulido, del pulido mecánico y del galvanizado del material pueda ser bastante similar, sus áreas de aplicación son completamente diferentes.

4.1 Pulido mecánico

La abrasión mecánica, el pulido y el abrillantado del acero inoxidable se usan habitualmente para producir elementos tan atractivos como espejos, bienes de consumo o piezas arquitectónicas de decoración. Las operaciones de pulido mecánico se pueden realizar fácilmente en el taller, durante la instalación 3 o en el momento de la reparación.

Sin embargo, los procesos pueden crear tensiones sobre la superficie, que podrían causar el deterioro de sus propiedades metalúrgicas y que sean menos apropiados para entornos particularmente exigentes. El tratamiento mecánico también puede ser un trabajo muy laborioso.

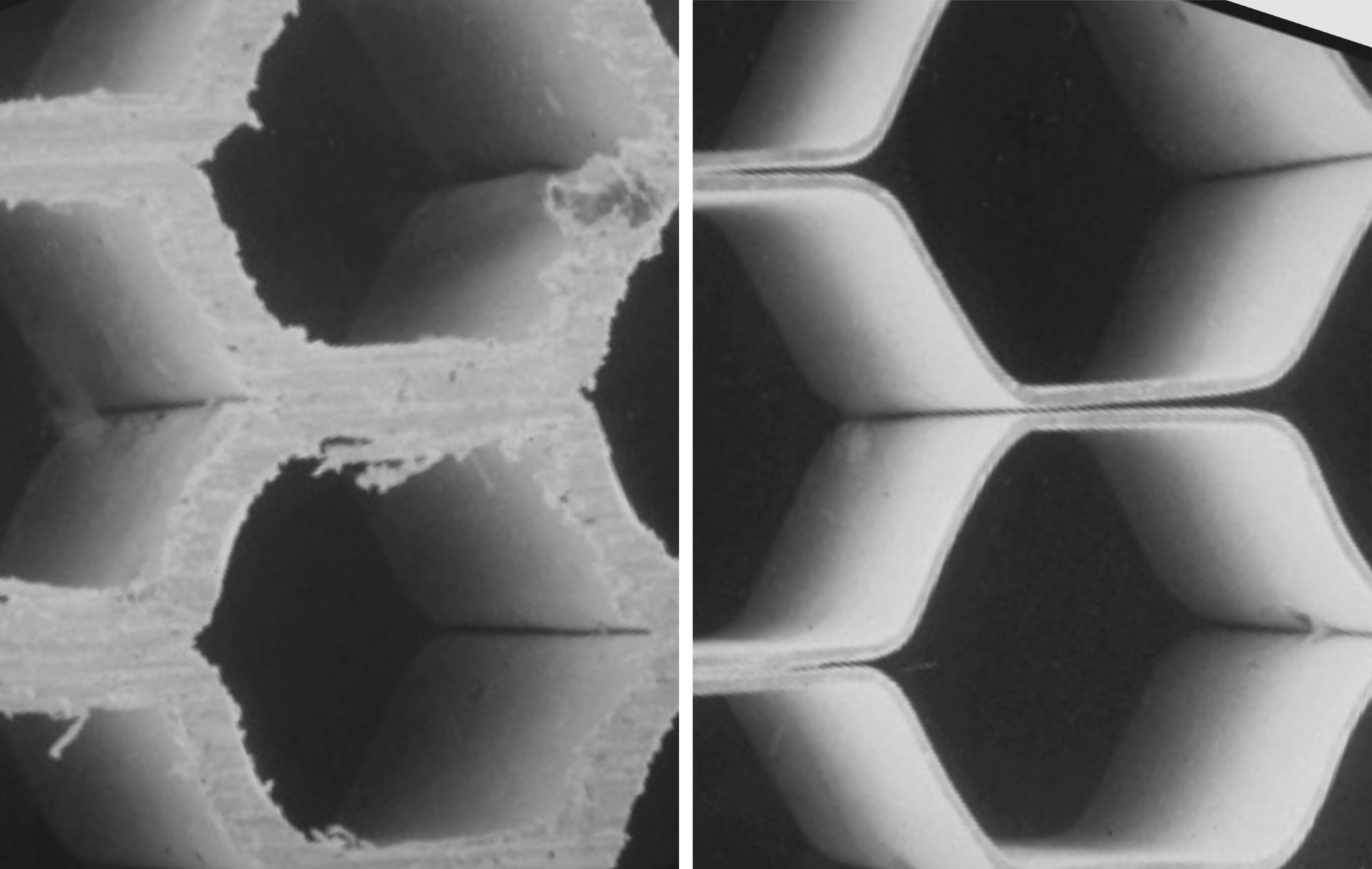

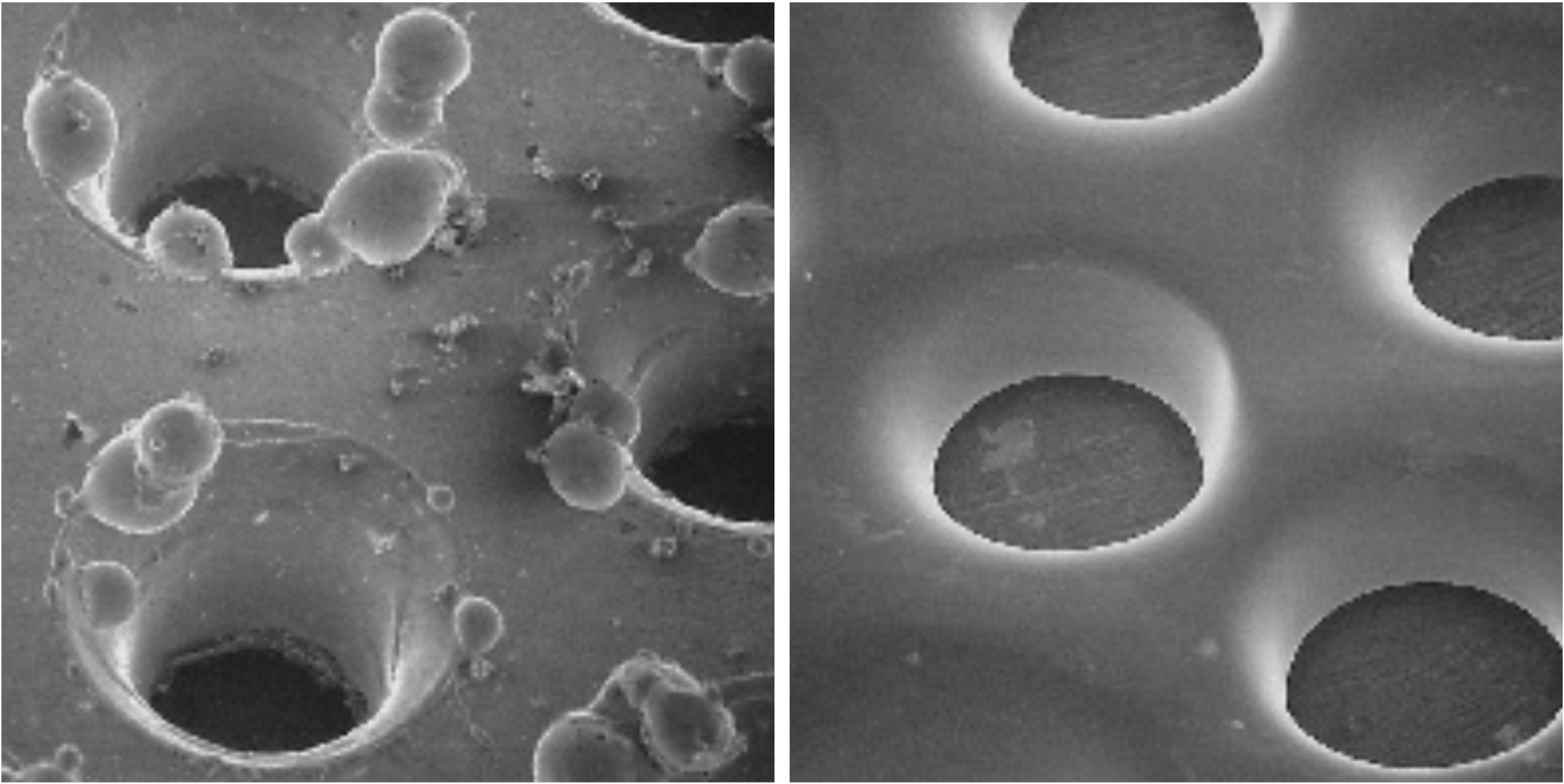

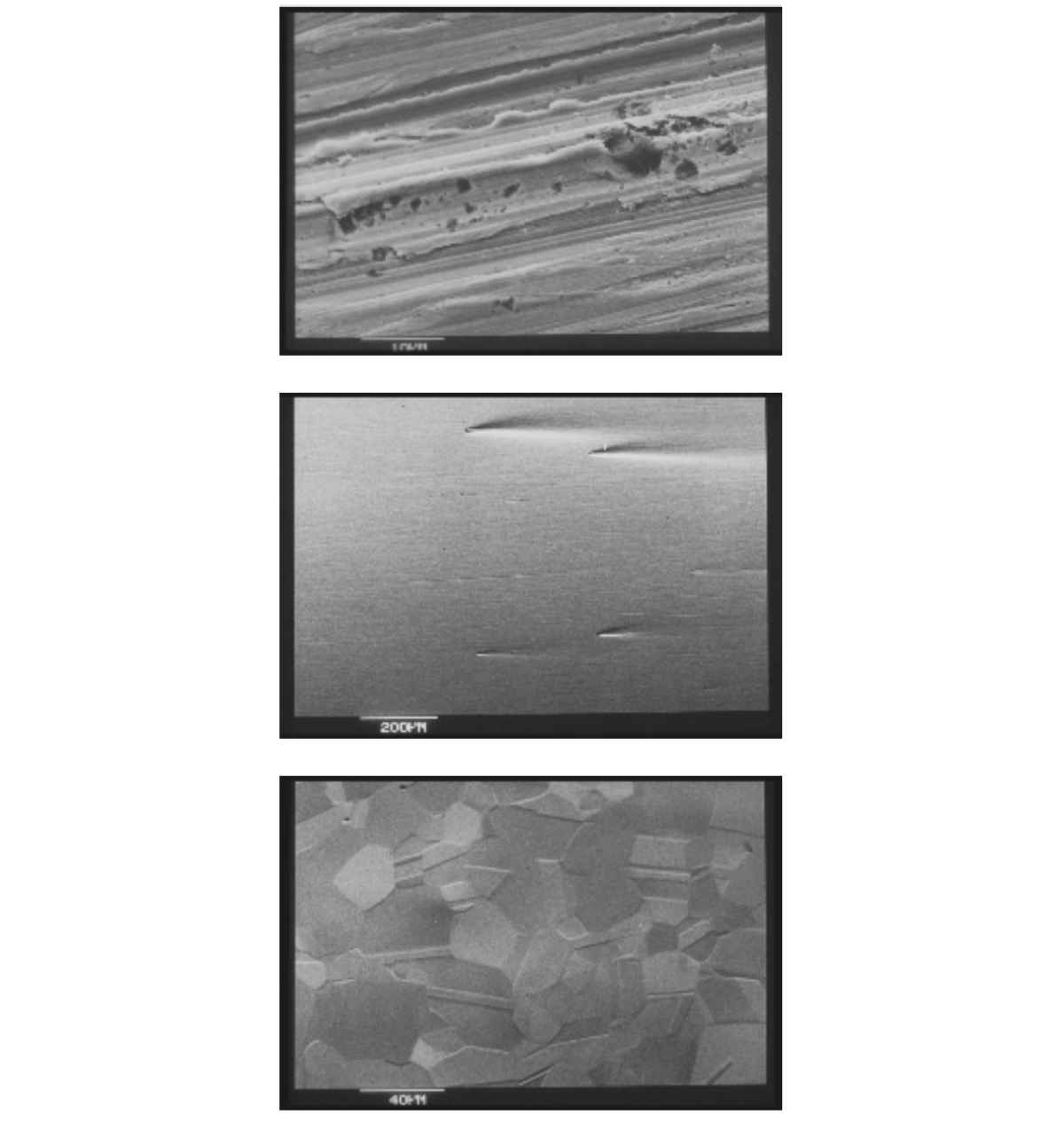

una superficie metálica pulida de forma mecánica implica arañazos microscópicos, tensiones, restos metálicos y abrasiones incrustadas. Por el contrario, una superficie electropulida queda completamente uniforme. Este método refleja la estructura cristalina original del metal sin la distorsión producida por el proceso de trabajo en frío que siempre acompaña al acabado mecánico.

3 cf. VAN HECKE, Benoît, the Mechanical Finishing of Stainless Steel decorative Surfaces, Luxemburg: Euro Inox, 2005 (Series de Materiales y Aplicaciones, Vol. 6).

La diferencia entre una pieza electropulida y una con acabado mecánico no siempre es obvia a simple vista, en particular si ambas tienen una rugosidad similar. Las ventajas del acabado producido por el electropulido quedan patentes cuando la superficie se ve muy ampliada. Por otro lado, los procesos de acabado que usan abrasivos u otros procesos de corte o bruñido siempre distorsionan la superficie del material, independientemente de la magnitud del trabajo.

Las diferencias simplemente son mucho más que topográficas. Los cambios en las propiedades asociados con los trabajos en frío afectan directamente a la superficie y al material. Asimismo, los abrasivos se pueden incrustar en la superficie.

La resistencia mecánica de la superficie se incrementa localmente con los trabajos en frío que acompañan la inducción de tensión mecánica.

Se puede obtener una superficie lisa y libre de defectos con el electropulido mediante la elección de una densidad de corriente óptima y configuraciones de temperatura y baños apropiados. El proceso es técnicamente superior al del pulido mecánico, porque no contamina la superficie con ningún material extraño y la superficie obtenida por electropulido es pasiva y resistente a la corrosión [6].

4.2 Galvanizado

También se pueden lograr acabados altamente reflectantes mediante la aplicación de capas de níquel y/o cromo sobre otros materiales, tales como el acero al carbono. Sin embargo, resulta extraño que estas capas metálicas añadidas sean microscópicamente perfectas. Además, pueden desgastarse o dañarse localmente y exponer el metal base, que posteriormente podría corroerse [3]. Esta es la razón por la que el acero al carbono cubierto de cromo no es generalmente, por ejemplo, una alternativa adecuada al acero inoxidable electropulido.

El acero inoxidable brillante galvanizado se puede encontrar en embellecedores de automóviles. En este caso, se aplica un destello de cromo para igualar la apariencia visual de las piezas de acero inoxidable con las piezas de acero al carbono cromadas. El recubrimiento no añade resistencia frente a la corrosión del acero inoxidable.

5 Especificación de acabados electropulidos

El electropulido se prefiere en muchas industrias como acabado final para numerosos metales debido a la mejora de su superficie, sin contaminación, sin partículas y con propiedades antiadherentes – o simplemente por motivos decorativos. Si el objetivo es un acabado agradable estéticamente, un electropulido de alta calidad se puede evaluar, por lo general, con una inspección visual. Una evaluación microscópica de la superficie es necesaria, sin embargo, cuando se requiere el más alto grado de acabado y es necesario que el estado de la superficie se documente para una evaluación futura.

Por ejemplo, una superficie abrillantada (como el acabado súper-espejo no 8) podría parecer igual que una superficie electropulida a la vista de un ojo inexperto.

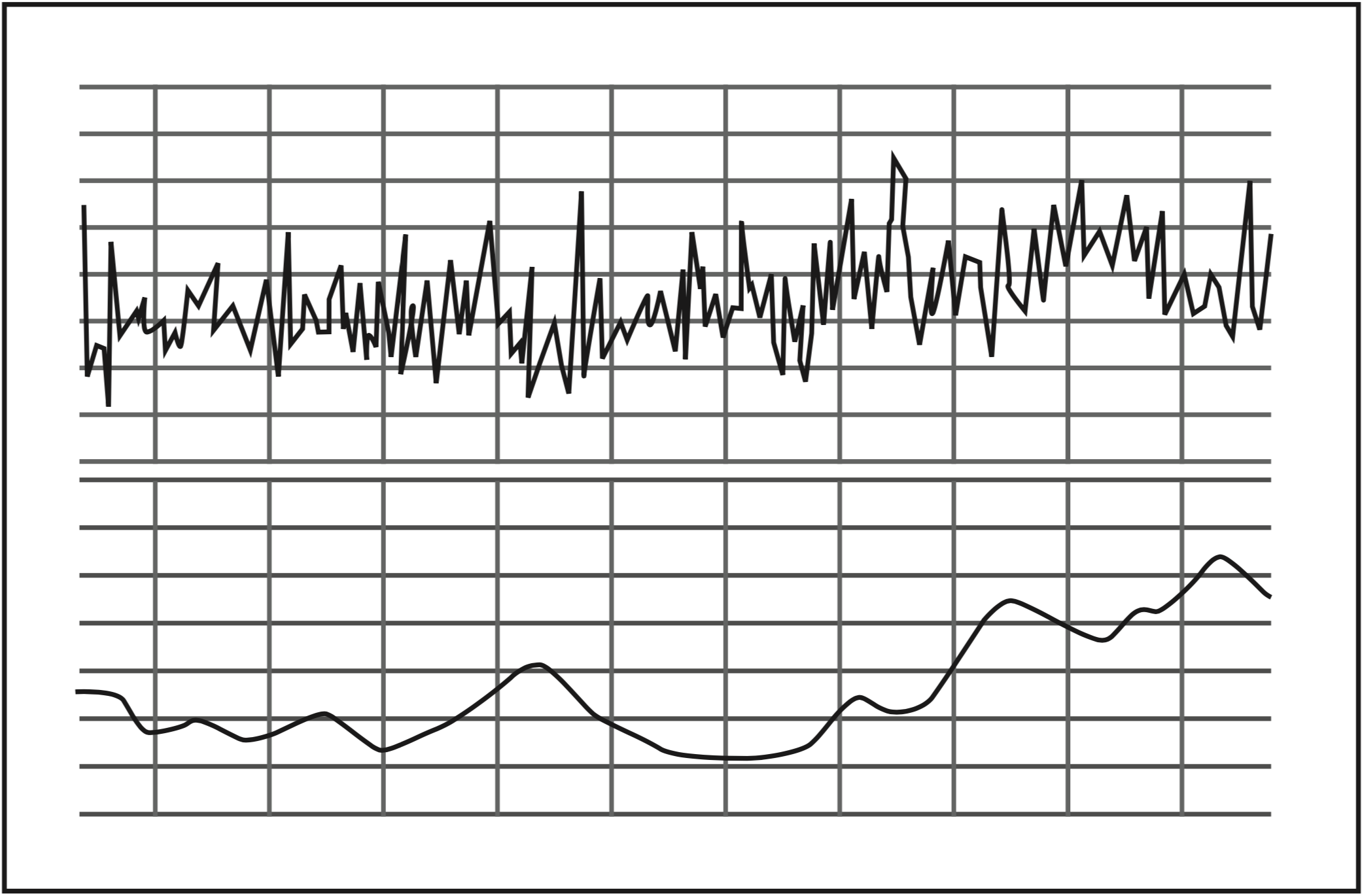

Podrían producir las mismas lecturas del perfilómetro de acabado de superficies (Ra – rugosidad media 4 o RMS – Valor Cuadrático Medio). Las fotos micrográficas de las dos superficies mostrarán, sin embargo, una diferencia sustancial. La superficie electropulida se verá sin marcas distintivas, mientras que en la superficie pulida serán visibles algunos arañazos microscópicos, así como abrasiones incrustadas y compuestos brillantes.

Las medidas de rugosidad no tienen relación con la facilidad con la que una superficie electropulida se puede limpiar después de usarla o con sus propiedades de no contaminación, la ausencia de partículas o su antiadherencia [1]. La apariencia requerida – por ejemplo, brillante o mate – debería ser especificada por el comprador. A menos que se indique lo contrario, una apariencia brillante se considera por lo general aceptable. De forma alternativa, se proporcionan muestras con el acabado requerido o el rango de acabados proporcionados o aprobados por el comprador.

Cuando fuera necesario, el material base podría estar sujeto a operaciones de abrasión mecánica y abrillantado antes del electropulido, para obtener las características finales deseadas en la superficie [7].

Cuando se indicase, el elemento a alisar y pasivar mediante el electropulido, debería estar libre de defectos visuales tales como poros, rugosidades, estrías o decoloraciones, examinados a simple vista a una distancia de aproximadamente 0,5 m [8].

Los grados estabilizados de acero inoxidable, como el 1.4541 o el 1.4571 no se usan para aplicaciones de electropulido.

Nota: Los defectos en la superficie del material base tales como arañazos, poros o inclusiones, pueden afectar de forma adversa al aspecto y al rendimiento del objeto.

4 Ra es la media aritmética de los valores de rugosidad medidos en una sección de longitud estándar.

| Información que deberá facilitar al profesional del electropulido |

|---|

| - El número de la norma que especifica el electropulido [8], la designación del tipo de aleación y los métodos de prueba que se utilizarán para evaluar el objeto. |

| - El aspecto requerido. Mediante una muestra indicando el acabado necesario. Puede ser proporcionada o aprobada por el cliente. |

| - Las zonas del objeto donde el contacto eléctrico es posible. |

| - Las tolerancias dimensionales, si las hubiera, se indicarán en el documento |

| del pedido 5. |

| - Cualquier requisito para las pruebas de pasivación 6? |

| - Cualquier requisito para la elaboración de un informe de las pruebas. |

5 Por lo general, se eliminan de 5 a 10 μm de metal de la superficie durante elelectropulido. Sin embargo, hasta 50 μm se podrían eliminar para un alisado adicional. Se eliminan mayores cantidades en esquinas y bordes (es decir, áreas de alta densidad de corriente) a menos que se empleen revestimientos y/o cátodos auxiliares.

6 Más información disponible en ISO-15730 o ASTM-B912..

6 Aplicaciones típicas

Tuberías

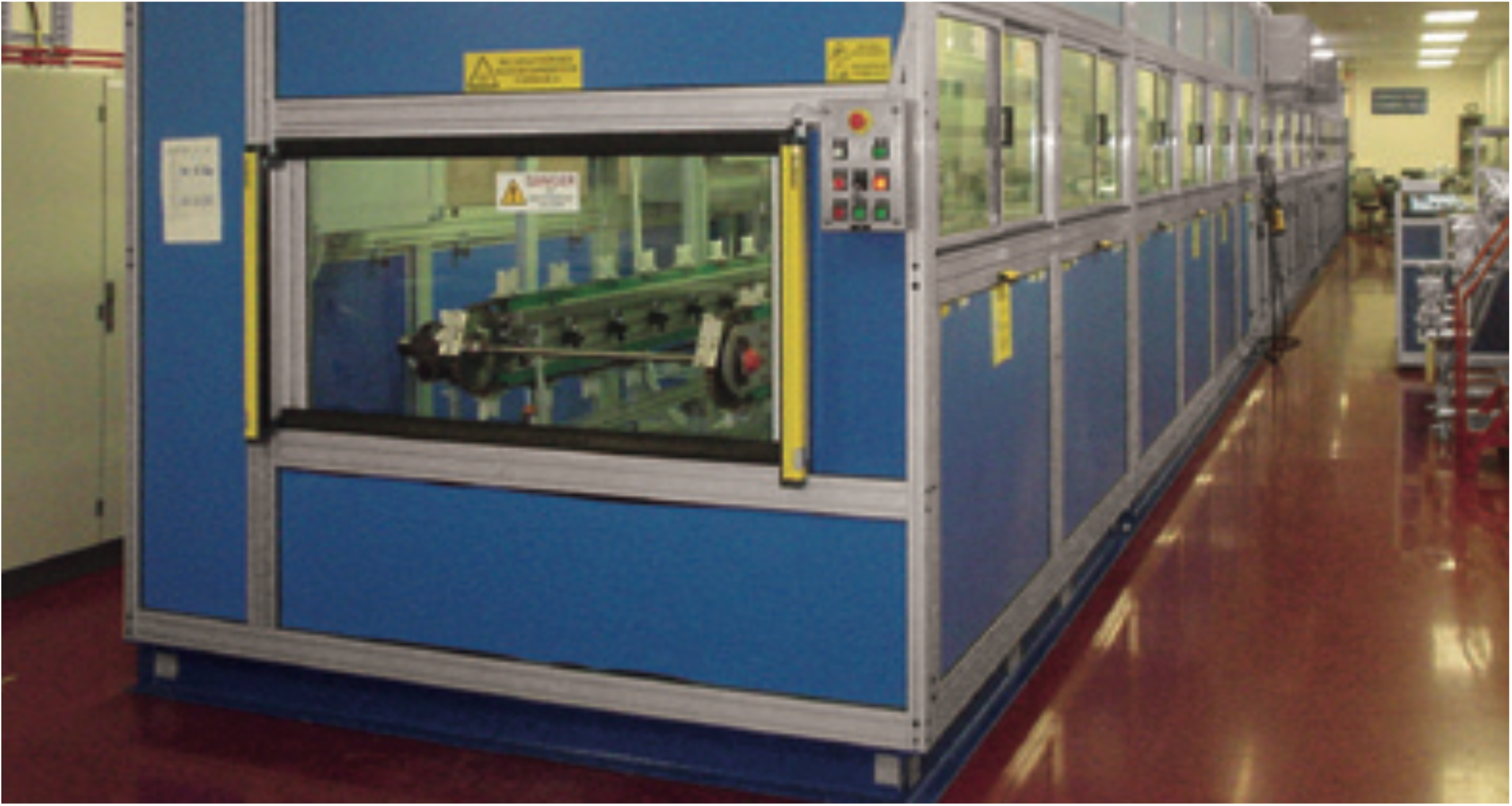

En los últimos años, el electropulido ha demostrado que proporciona un excelente acabado final en diámetros interiores y exteriores de las tuberías. El electropulido es necesario siempre que se necesiten superficies sin contaminantes, sin partículas y sin abrasiones. Además, las tuberías se benefician de la fricción mínima y del aspecto de máxima pureza del electropulido. Sus ventajas, las hacen estar presentes en la industria petroquímica, nuclear, farmacéutica, de semiconductores y alimentaria.

Aplicaciones médicas

El campo médico se ha beneficiado del electropulido durante muchos años. Todos los equipos hospitalarios, médicos y quirúrgicos (bisturíes, pinzas, sierras, implantes coronarios, óseos y articulares, prótesis, etc.) se deberían someter al electropulido para facilitar la limpieza y lograr niveles bajos de contaminación. Los objetos metálicos expuestos a la radiación y que requieran una descontaminación regular son los principales candidatos para el electropulido.

Fabricación de semiconductores

Las salas limpias para la fabricación de semiconductores requieren de superficies sin contaminantes y sin partículas. dado que el acabado electropulido es el acabado idóneo para componentes metálicos en una sala limpia, se incluyen mesas, sillas, consolas de equipos, sistemas de distribución de gas y fluido, contenedores de basura, sistemas de iluminación, conductos eléctricos expuestos y cajas de salida, cámaras de vacío, equipos de fabricación y de proceso.

Igual que los fabricantes de semiconductores, las empresas farmacéuticas insisten en unas superficies metálicas muy limpias. Hoy en día, los elementos internos de las mezcladoras farmacéuticas, los sistemas de suministro de productos secos, los filtros, los coladores, las vasijas, las secadoras, sistemas de corte, las espirales de enfriamiento, diferentes tipos de láminas, los intercambiadores de calor y otros importantes elementos metálicos que se encuentran electropulidos. Por motivos microbiológicos y de cualquier otro tipo de contaminación, el electropulido ofrece la solución óptima para los componentes farmacéuticos de acero inoxidable.

Exploración energética

La industria de la exploración energética es un nuevo sector para el electropulido. Se realiza el electropulido de equipamientos de inmersión en los pozos, fundamentalmente para superpasivación frente al ataque de gases ácidos. Además, muchos componentes de plataformas petrolíferas en alta mar, incluyendo tuberías, bombas, válvulas, condensadores y sistemas de aislamiento, están electropulidos para protegerlos de la atmósfera marina.

Industria alimentaria

El electropulido proporciona las superficies lisas, de fácil limpieza y estéticamente agra- dables exigidas por esta industria, además de su ventaja higiénica y de no tener contaminación. El acabado reduce la oxidación y la contaminación de los componentes de acero inoxidable usados en cocinas, industria láctea y de procesos automatizados para la producción alimentaria.

Gracias al electropulido se consigue una superficie perfectamente limpia, lo que ofrece una resistencia máxima a la formación de bacterias y depósitos de residuos.

Tratamiento del agua

Las industrias de tratamiento y destilación del agua emplean el electropulido para mejorar la resistencia a la corrosión de los componentes del acero inoxidable y reducir la contaminación microbiológica que se podría acumular dentro de estos sistemas. Habitualmente, los componentes electropulidos en la industria del tratamiento y destilación del agua incluyen filtros, pantallas y tamices, bombas y válvulas, condensadores y tuberías.

Industria papelera

Los sistemas de tuberías para lodos de papel y los headbox son dos de las muchas aplicaciones del electropulido en las empresas papeleras.

Lugares públicos

Dado que el electropulido minimiza la microrrugosidad de la superficie y reduce significativamente la adherencia de la suciedad, esto facilita la eliminación de pintadas sobre las superficies de acero inoxidable.

7 Glosario

abrasión

pulido

eliminación del material de la superficie de una pieza mediante un abrasivo contenido o adherido a un soporte rígido o flexible, siendo por lo general el primer paso en las operaciones de pulido

abrillantado

limpieza

alisado de una superficie por medio de una rueda de rotación flexible. dicha rueda tiene una superficie en la que se aplican partículas en suspensión pequeñas y abrasivas inmersas en un líquido, en forma de pasta o grasa NOTA: Una superficie limpia o abrillantada está caracterizada entre la semibrillante y la de brillo espejo, sin patrones de líneas pronunciados sobre la superficie.

acabado

la apariencia del recubrimiento o del material base (cf. acabado brillante, acabado mate, acabado satinado)

acabado brillante

un acabado con una superficie uniforme y lisa de alta reflectancia

acabado mate

acabado esencialmente con falta tanto de reflexión difusa como especular

acabado mate

un acabado uniforme de textura fina, prácticamente sin reflexión especular

activación

eliminación de una condición de superficie pasiva

área de medida

el área de la superficie que se examina para cumplir con uno o más de los requisitos especificados

bruñido

alisa la superficie mediante pulido, esencialmente por presión, más que eliminando la capa superficial

cascarilla

capa de óxido adherente, más gruesa que la película superficial

cátodo auxiliar

un cátodo colocado para desviar cierta proporción de la corriente de ciertas partes de la pieza que, de otra forma, recibirían una densidad de corriente demasiado alta

densidad de corriente

la proporción de corriente en la superficie de un electrodo y el área de su superficie NOTA: La densidad de corriente se expresa por lo general en amperios por decímetro cuadrado (A/dm2).

decapado

elimina los óxidos u otros compuestos de una superficie metálica por acción química o electroquímica

desengrasado

eliminación de la grasa o del aceite de la superficie

electropulido

mejora de la rugosidad y del brillo de la superficie del metal convirtiéndolo en el ánodo de una solución apropiada

eliminación de rebabas

eliminación de los bordes afilados y reba- bas por medios mecánicos, químicos o electroquímicos

emisión de gases

la emisión de gases a partir de los electro- dos durante la electrolisis

galvanización

electrodeposición

deposición de una capa adherente de un metal o una aleación sobre un sustrato mediante electrolisis, para asegurar una superficie con propiedades o dimensiones distintas de las del metal base

limpieza

eliminación de materiales extraños tales como óxidos, cascarilla, aceite, etc. de la superficie

-

limpieza ácida

limpieza (al igual que antes) por medio de soluciones ácidas -

limpieza alcalina

limpieza (al igual que antes) por medio de soluciones alcalinas -

limpieza anódica

limpieza electrolítica en la que la pieza a limpiar es el ánodo de la celda -

limpieza electrolítica

limpieza en la que la corriente continua circula a través de la solución, siendo el objeto a limpiar uno de los electrodos

Marcado por ataque químico

disolver de forma desigual una parte de la superficie de un metal

pasivado

proporcionando pasividad a una superficie metálica o a un revestimiento electrodepositado

pulido, mecánico

suavizado de una superficie metálica mediante la acción de partículas abrasivas adheridas a la superficie de rodillos o cintas continuas, que por lo general se mueven a gran velocidad

rejilla

un marco para suspender y llevar la corriente a las piezas durante el electropulido y la galvanización

solución adherida

cantidad de solución que se adhiere a los cátodos al introducirlos en el baño

solución arrastrada

cantidad de solución que se adhiere a los cátodos al retirarlos del baño

solución electrolítica

electrolito

un medio conductor en el que el flujo de corriente está acompañado por movimientos de materia, siendo más frecuente una solución acuosa de ácidos, bases o sales disueltas del metal que se va a depositar

tratamiento de superficie

tratamiento de modificación de una superficie

8 Referencias

[1] www.delstar.com, ‘’Electropolishing, A User’s Guide to Applications, Quality Standards and Specifications’’, 2003

[2] http://www.kepcoinc.com/?page=serviceselectropolishing, kalamazoo Electropolishing company, ‘’What is Electropolishing?’’

[3] http://www.abccorporate.com, Allegheny Surface Technology, ‘’Electropolishing’’

[4] http://www.ableelectropolishing.com/electropolishing_workbook.pdf, Able Electropolishing, ‘’Looking for Solutions to Metal Surface Problems?’’

[5] http://www.electropolish.com/pubs/process_steps.pdf, ‘’The MCP System of Electropolishing, General Process Steps’’

[6] MOHAN, S., KANAGARAJ, D., VIJAYALAKSHMI, S., RENGANATHAN, N. G., ‘’Electropolishing of Stainless Steel – a Review’’, Trans IMF 79, No.4, 2001

[7] ASTM B 912-02 Standard Specification for Passivation of Stainless Steels Using Electropolishing

[8] ISO 15730: 2000 Metallic and other inorganic coatings – Electropolishing as a means of smoothing and passivating stainless steel