Roestvast staal in contact met andere metalen

Met toestemming overgenomen van Euro Inox.

Vertaald en aangepast van:

ARLT, N. / BURKERT, A. / ISECKE, B., Edelstahl Rostfrei in Kontakt mit anderen Werkstoffen (Merkblatt 829), Düsseldorf, Informationsstelle Edelstahl Rostfrei, vierde uitgave 2005

Vertaling:

Johan Dedeene, CLUSTA, Gent (B), in samenwerking met Wigo Huis in ’t Veld, Nijkerk, (NL)

Foto’s:

Atomium asbl / vzw, Brussel (B)

Bundesanstalt für Materialprüfung und -forschung, Berlin (D)

Centro Inox, Milan (I)

David Cochrane, Sidcup (UK)

Benoît Van Hecke, Brussel (B)

Thomas Pauly, Brussel (B)

Schöck Bauteile GmbH, Baden-Baden (D) Christoph Seeberger, München (D)

ThyssenKrupp Nirosta GmbH, Krefeld (D)

Viega GmbH & Co. KG, Attendorn (D)

Inhoud

1 Inleiding

2 De principes van galvanische corrosie

3 Relevante factoren en voorbeelden

3.1 Weerstand van de elektrolyt

3.2 Bevochtigingstijd en omgeving

3.3 Kinetica van de elektrode reacties

3.4 Kathode en anode oppervlakken

4 Praktische ervaringen en diverse toepassingen

4.1 Water- en afvalwaterbehandeling

4.2 Componenten in atmosferische condities

4.3 Gebruik van roestvast staal bij gebouwen en constructies

4.4 Roestvast staal in transport toepassingen

4.5 Veelgestelde vragen

5 Voorkomen van galvanische corrosie

6 Literatuur

1 Inleiding

Door complexe ontwerpen kan de mogelijkheid ontstaan om verschillende metalen te combineren binnen eenzelfde component. Ook kunnen dikwijls verschillende combinaties gevonden worden, enkel bepaald door de beschikbaarheid van, bijv. bevestigingsmaterialen of plaatjes. In bepaalde omstandigheden, kan zo’n ontwerp met gemengde materialen, leiden tot corrosie in één van de materialen. Dit fenomeen, veroorzaakt door een slechte combinatie van materialen, wordt galvanische corrosie1 genoemd, waarbij twee verschillende metalen een galvanisch koppel vormen.

Door de vorming van galvanische elementen kan een versnelde corrosie van het minder edele materiaal voorkomen. Dit kan gepaard gaan met een veel hogere corrosiesnelheid dan wat men kan verwachten als er geen contact is met het edelere metaal. Corrosiegerelateerde schade zoals onaanvaardbaar uiterlijk aanzien, lekkende buizen of falende bevestigingsmiddelen, kunnen de levensduur van een component drastisch verminderen en aanleiding geven tot vroegtijdige vervanging. Bij de meeste technische toepassingen heeft roestvast staal de meer positieve corrosiepotentiaal van de metalen die met elkaar in contact komen, zodat er gewoonlijk een gevaar voor corrosie is bij het materiaal waarmee het in contact komt.

Het gevaar dat er galvanische corrosie optreedt hangt af van zeer veel factoren. Naast de gebruikte materialen zijn omgeving en ontwerp cruciaal. Het is daarom moeilijk om een rangvolgorde aan te geven bij de uitwisselbaarheid van de materialen. Deze publicatie beschrijft de principes van corrosie door galvanische cellen en de hoofdparameters die ontwerpers gebruiken om het corrosierisico te bepalen.

1Versnelde corrosie van een metaal, veroorzaakt door het effect van een corrosie element. Ook andere factoren zoals concentratie, beluchting en de verhouding actief/passief spelen een rol.

2 De principes van galvanische corrosie

Vooraleer galvanische corrosie optreedt, moet(en) er:

- verschillende corrosie potentialen zijn van de metalen in het gegeven systeem;

- een elektrisch geleidende verbinding tussen de twee metalen bestaan

- een vochtige elektrische geleider (elektrolyt) zijn die beide metalen verbindt

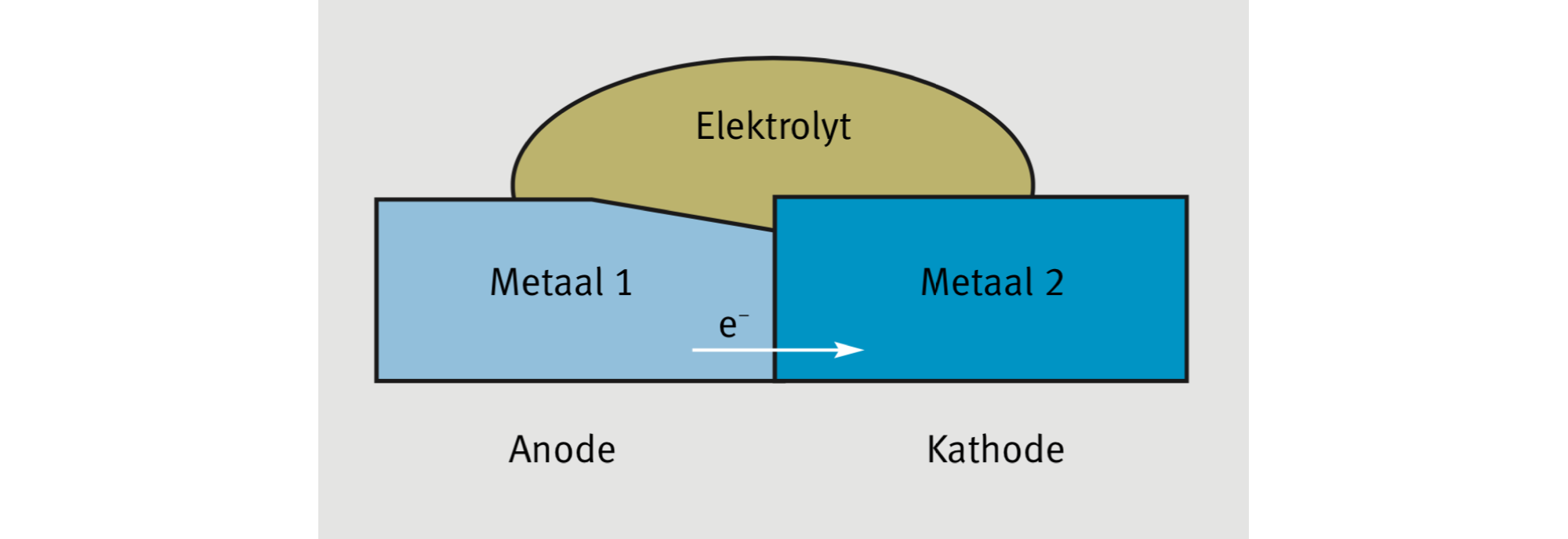

Figuur 1 toont de drie zaken die noodzakelijk zijn in grafiekvorm.

Als galvanische corrosie aan de orde is, dan wordt het minder edele materiaal – de anode – bij voorkeur aangevallen, terwijl het edeler materiaal – de kathode – zelfs beschermd is tegen corrosie. Eigenlijk is het principe van kathodische bescherming gebaseerd op opofferingsanodes die zorgen voor bescherming tegen corrosie.

Het contact tussen twee metalen met verschillende potentialen met een oplossing die elektrisch geleidend is, zorgt voor een elektronenstroom van anode naar kathode. De elektrochemische reacties zijn dezelfde als die op natuurlijke wijze voorkomen in het geïsoleerde metaal. Hoe dan ook is de corrosie op de anode bijzonder versneld. In sommige gevallen kan de vorming van galvanische elementen leiden tot corrosie bij materialen die anders resistent zijn aan corrosie in de omgeving in kwestie. Dit kan het geval zijn voor passieve materialen zoals aluminium, die lokaal polariseren in een bepaalde omgeving. In zulke gevallen kan men locale corrosiefenomenen waarnemen, zoals spleet- of putcorrosie (pitting), die niet zouden zijn voorgekomen zonder de verandering in potentiaal bij de vorming van galvanische elementen.

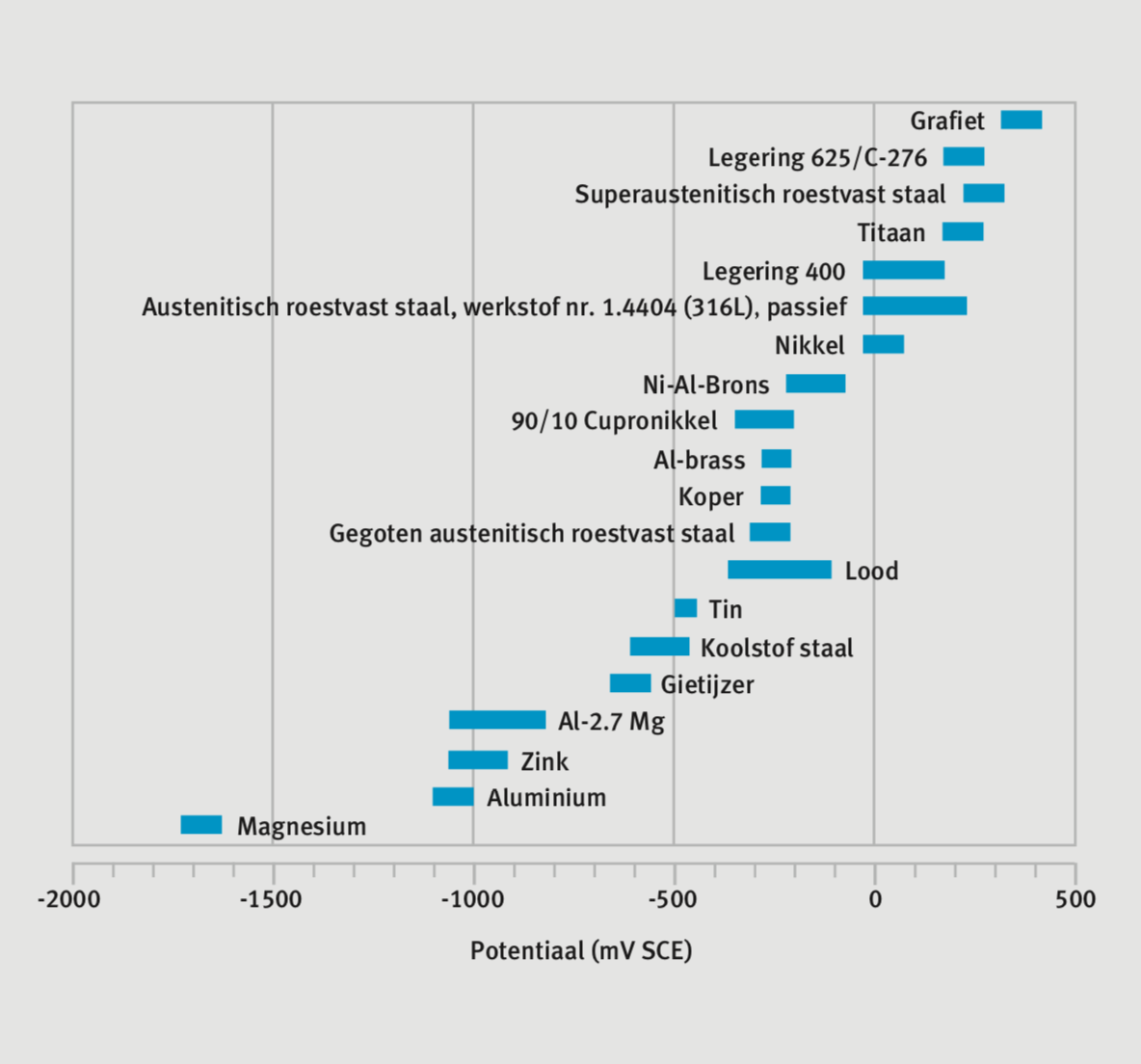

In tegenstelling tot wat meestal gedacht wordt, is het verschil in potentiaal in een elektrochemische cel alleen, geen goede indicator van het actuele risico op galvanische corrosie. Het geeft enkele een indicatie van het feit of er een risico bestaat. In deze context moeten ook de vele gepubliceerde tabellen met standaardpotentialen van metalen bekeken worden. Ze geven enkel de verschillende potentialen indicatief weer. De beslissende factor is niet het verschil in potentiaal geobserveerd onder standaard experimentele voorwaarden maar eerder het actuele verschil in potentiaal bij de werkelijke voorwaarden waarin de cel werkt. Daarom zijn er empirische tabellen van galvanische reeksen geproduceerd voor verschillende omgevingen zoals zeewater. Deze plaatsen de potentiaal van verschillende metalen binnen een gegeven omgeving (Figuur 2).

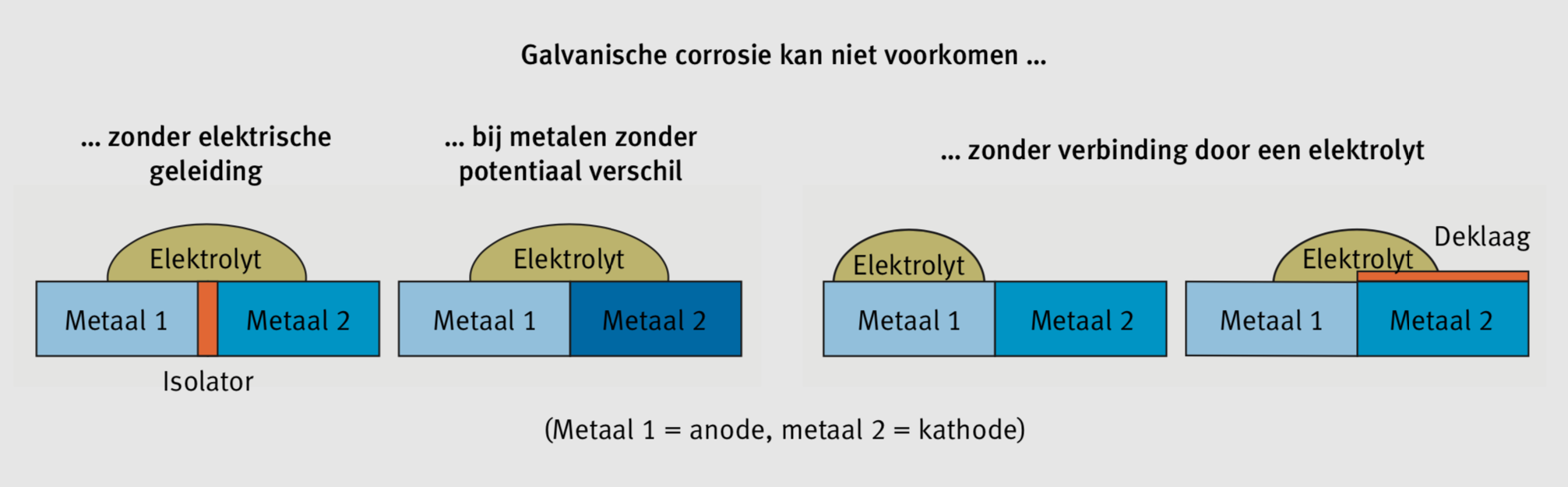

Het besef van de noodzakelijke voorwaarden voor galvanische corrosie en het goed begrijpen van de voorbeelden in Figuur 3 maakt het mogelijk om preventieve acties te nemen zoals beschreven in sectie 6.

3 Relevante factoren en voorbeelden

Volgens de wet van Faraday zijn elektrochemische corrosieprocessen gerelateerd met transfer van ladingen – het vloeien van stromen. Stromen of stroomdichtheid worden daarom zeer veel gebruikt om corrosie te meten. Als aan de voorwaarden voor galvanische corrosie in principe voldaan is, dan is de totale corrosiestroom Itot samengesteld uit een deelstroom van de eigen corrosie Ieigen (bijv. het deel van de corrosie dat onafhankelijk is van het contact met andere materialen) en een deel stroom van de cel Iel (bijv. het deel van de corrosie veroorzaakt door de stroom tussen de partnermaterialen onderling) (vergelijking 1).

Itot = Ieigen + Iel (Vergelijking 1)

De intensiteit van het corrosie-element wordt bepaald door het verschil in potentiaal tussen de twee metalen (ΔU), de weerstand van de elektrolyt (Rel) en de polarisatieweerstand aan de anode (Rp,a) en de kathode (Rp,k) respectievelijk (vergelijking 2).

Iel = ΔU / (Rel + Rp,a + Rp,k) (Vergelijking 2)

Uit deze vergelijking kunnen conclusies getrokken worden over de factoren die aanleiding geven tot galvanische corrosie. Deze factoren zijn kritisch bij het vaststellen of de metallische corrosie al dan niet een technisch relevant probleem wordt. De effecten van deze factoren worden daarom individueel besproken.

3.1 Weerstand van de elektrolyt

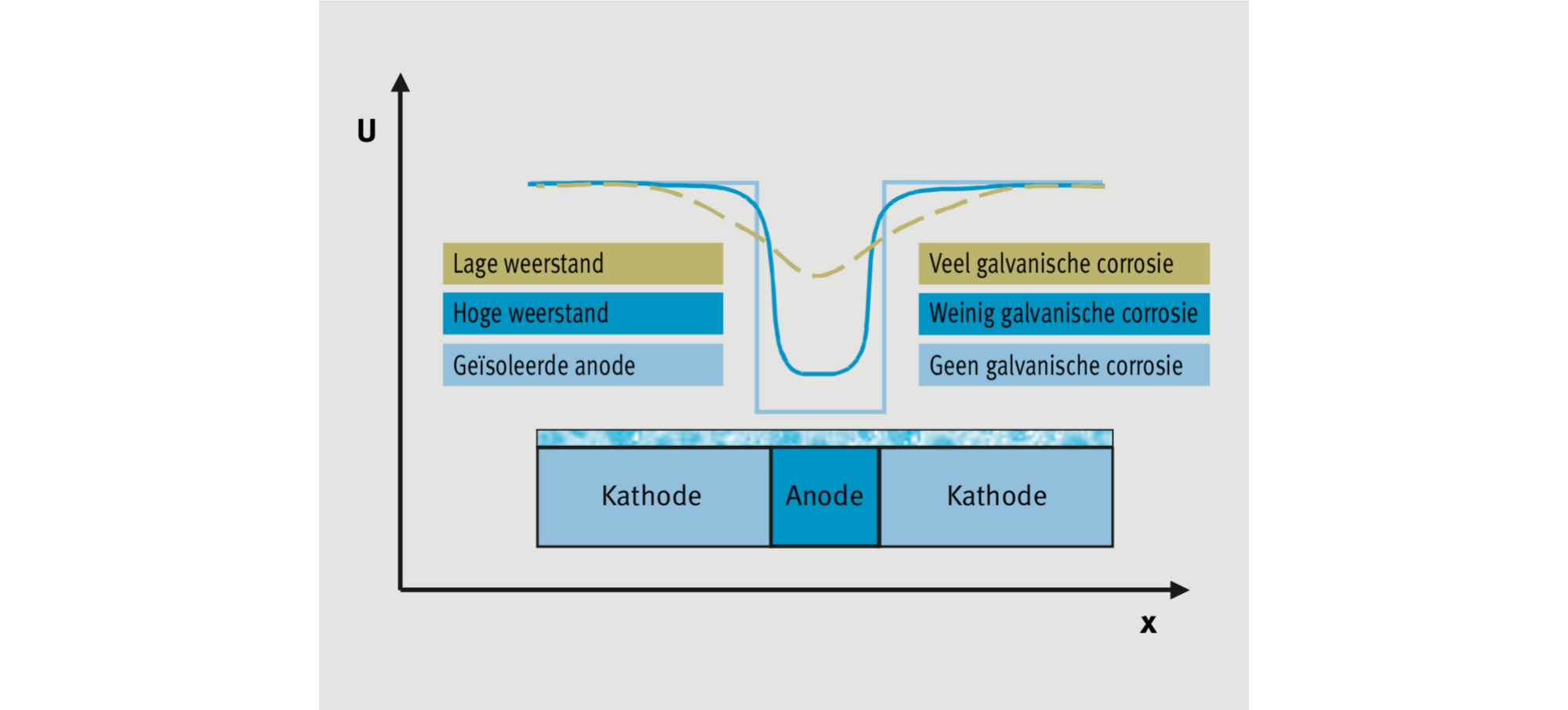

Het gevaar op galvanische corrosie vermindert met een toenemende weerstand van de elektrolyt. Dit is omdat het bereik van de galvanische stroom is verminderd en de verandering van potentiaal aan de anode gelimiteerd is, zoals geïllustreerd in Figuur 4.

Meten van de potentiaal aan de oppervlakte identificeert, in geval van een geïsoleerde anode, de plaats van de respectievelijke potentialen van de kathode en anode, onafhankelijk van elkaar. In de overgangszone, wordt er een duidelijke potentiaalsprong waargenomen. Als er een elektrisch geleidende verbinding tussen kathode en anode bestaat, dan wordt een kleine polarisatie van de anode naar hogere waarden waargenomen bij elektrolyten met een hoge weerstand (zoals gecondenseerd water). Als de elektrolyt een lage weerstand heeft (zeewater), dan wordt er een zeer sterke polarisatie gemeten. Hoe hoger de polarisatie, hoe hoger de corrosiesnelheid van de anode als het materiaal actief is, of hoe meer waarschijnlijk de kritische (corrosiestartende) potentiaal passief is. Tabel 1 toont de specifieke geleidbaarheidswaarden van verschillende types water.

Tabel 1: Typische waarden van specifieke geleidbaarheid bij verschillende soorten water.

| Omgeving | Specifieke geleidbaarheid in (Ω * cm)-1 |

|---|---|

| Zuiver water | 5 * 10-8 |

| Gedemineraliseerd water | 2 * 10-6 |

| Regenwater | 5 * 10-5 |

| Drinkwater | 2 * 10-4 - 1 * 10-3 |

| Brak rivierwater | 5 * 10-3 |

| Zeewater | 3,5 * 10-2 - 5 * 10-2 |

3.2 Bevochtigingstijd en omgeving

Er is een sterke interactie tussen de weerstand van de elektrolyt en de bevochtigingstijd. Dit is kritisch wanneer de componenten niet permanent nat zijn door waterige oplossingen. Zoals in de beschrijving van de voorwaarden voor galvanische corrosie is uitgelegd, speelt de elektrolytfilm een sleutelrol. Zonder een dergelijke film kan er geen galvanische corrosie plaatsvinden. Dit houdt, praktisch gezien, in dat niet elke combinatie van metalen kritisch bekeken moet worden op het gebied van corrosie als er geen elektrolyt aanwezig is. Dit is typisch voor interieurs waarin geen condensatie voorkomt. Bij verlichtingselementen of bij decoratieve componenten in het interieur, kan eigenlijk elke materiaalcombinatie gebruikt worden, in normale beluchte en verwarmde omgevingen, zonder beperkingen door een corrosierisico (Figuur 5).

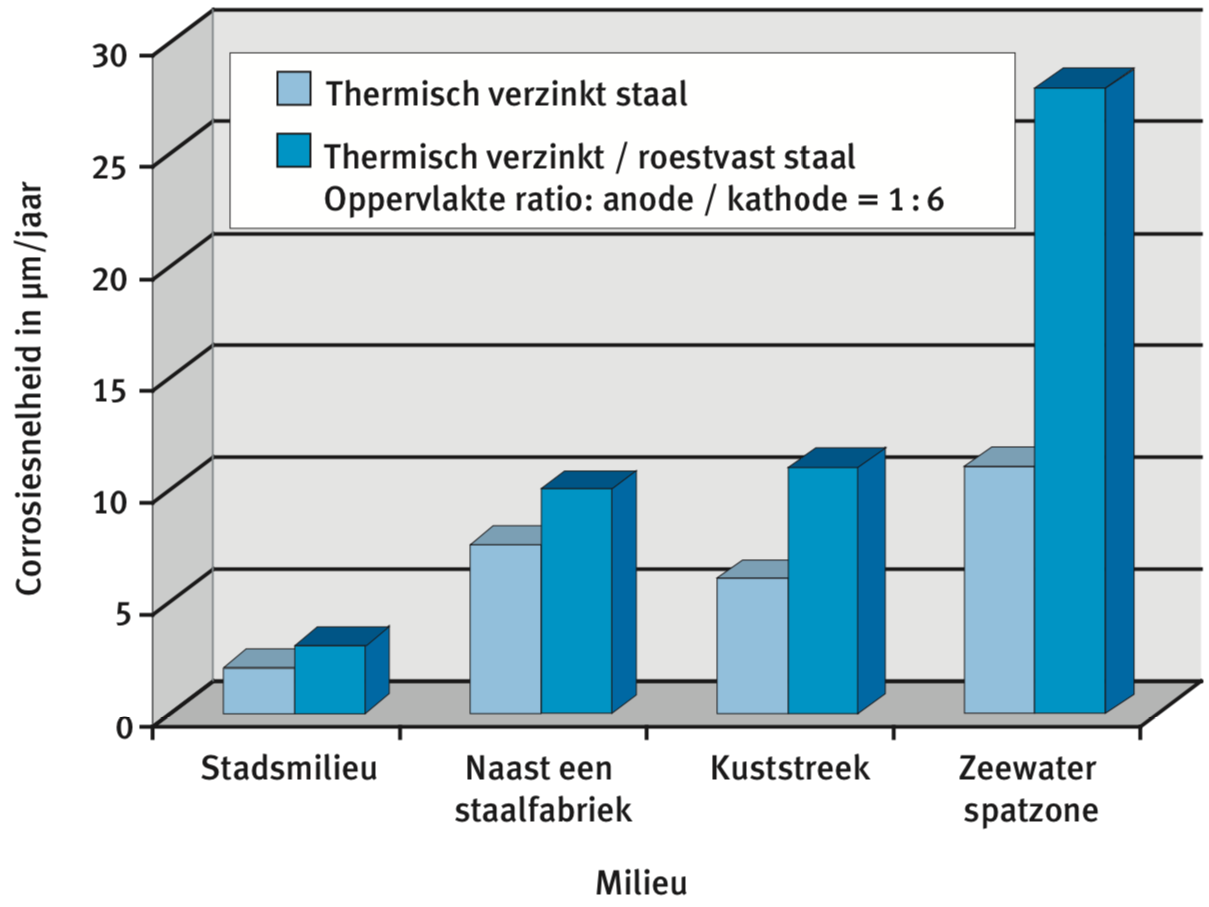

Zowel de blootstellingsduur als de weerstand van de elektrolyt zijn sterk afhankelijk van lokale omstandigheden. In zee-, industriële of binnenzwembad-milieus is de waarschijnlijkheid dat er galvanische corrosie optreed hoger dan bij de omstandigheden in landelijke omgevingen. Figuur 6 toont de invloed van het milieu op de corrosiesnelheid van zink, al dan niet in contact met roestvast staal. Het toont het deel corrosie aan ten gevolge van de cel (bijv. het verschil tussen de corrosiesnelheden) en dat van de eigencorrosie (bijv. de corrosiesnelheid van zink zonder in contact te komen met roestvast staal) in een kustatmosfeer en in een zeewater spatzone.

Naast omgevingsatmosfeer, spelen ook ontwerpdetails een beslissende rol. Factoren die helpen om een vochtige film snel te laten opdrogen (adequate beluchting, voorkomen van spleten, drainage van regenwater) verminderen de corrosiesnelheid. Voortdurend vochtige plaatsen in spleten of bedekte plaatsen, stilstaand water en bevuilde oppervlakten kunnen galvanische corrosie versnellen.

3.3 Kinetica van de elektrodereacties

De kinetica van de reacties aan de elektrode worden uitgedrukt in vergelijking 3 door waarden van de polarisatieweerstand van de anode en de kathode. Verschillen in potentiaal lager dan 100 mV kunnen tot corrosie leiden, terwijl metalen met merkbaar hogere verschillen in potentiaal zonder moeilijkheden met elkaar verbonden kunnen worden. In feite geven verschillen in potentiaal geen informatie over de kinetica van de galvanische corrosie. De kinetica van de reactie hangt af van het metaal. Titaan, bijv. vermindert de opgeloste zuurstof veel minder snel dan koper. Dit verklaart waarom koolstofstaal veel eerder corrodeert in contact met koper dan met titaan, ondanks dat titaan een hoger positieve potentiaal heeft dan koper.

In deze context, speelt ook de vorming van corrosielagen een beslissende rol. Deze kunnen de potentiaal van een materiaal significant veranderen en een obstakel vormen voor de anode en/of kathode deelreactie.

3.4 Kathode en anode oppervlakken

Een factor in de berekening van de stroomdichtheid van de cel, Iel (oppervlaktegerelateerde celstroom) is de verhouding van kathodische (Ok) en anodische (Oa) oppervlakten. Het beïnvloedt sterk de snelheid van de galvanische corrosie (Vergelijking 3).

Iel = (Ok) / (Oa)· ΔU / (Rel + Rp,a + Rp,k) (Vergelijking 3)

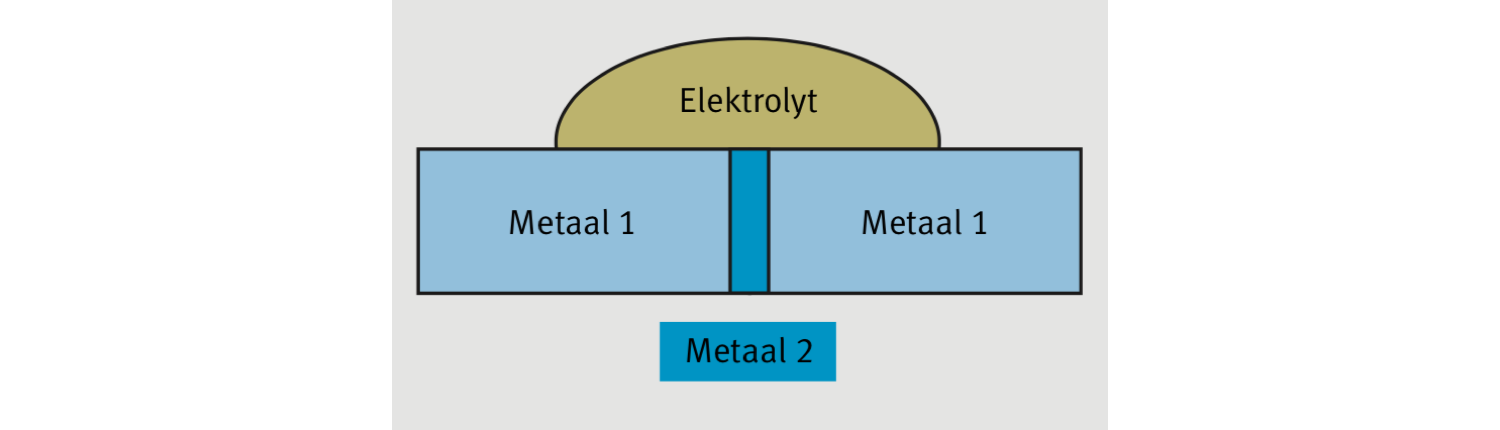

Zolang het oppervlak van de kathode (het meest edele metaal van het galvanisch koppel) zeer klein is in vergelijking tot de oppervlakte van de anode (het minst edele metaal) is er geen verandering in het gedrag van de corrosie waargenomen. Deze situatie wordt getoond in Figuur 7.

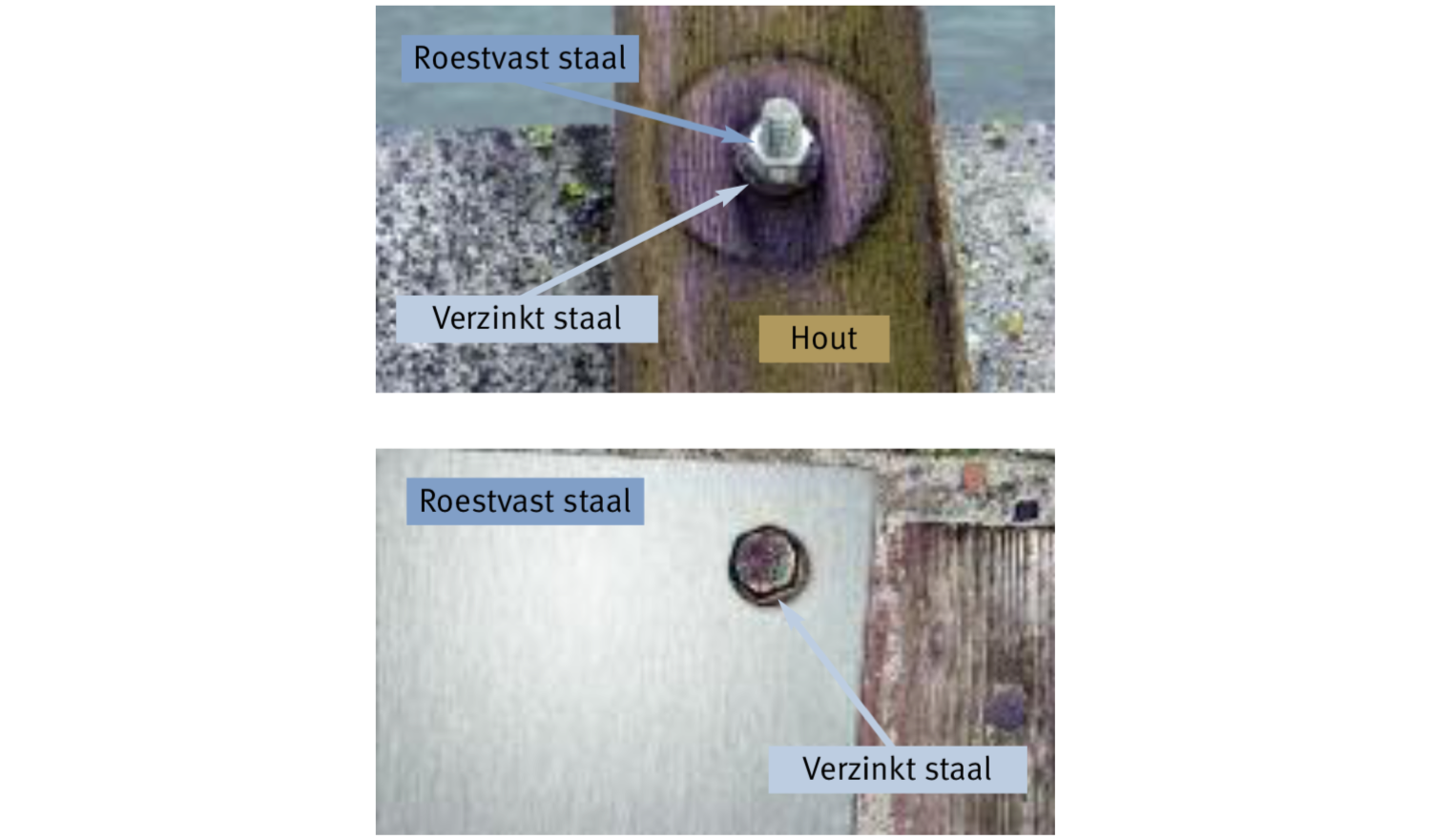

Typische voorbeelden kunnen gevonden worden wanneer roestvast stalen bevestigingsmiddelen gebruikt worden op aluminium of gegalvaniseerde stalen componenten. Twee praktische toepassingen worden getoond in Figuur 8. Zelfs in corrosieve omgevingen, veroorzaakt dit materiaal geen zichtbare galvanische corrosie.

Onder atmosferische condities is het soms moeilijk om de actieve delen van de anode en de kathode oppervlakken te bepalen. Voor een praktische evaluatie mag dit, alhoewel het niet noodzakelijk is. Normaal is het voldoende om het systeem in het algemeen te beschouwen. Bij combinaties van materialen, worden bevestigingsmaterialen altijd gemaakt van het meer edeler materiaal, indien de kathode oppervlakte klein is.

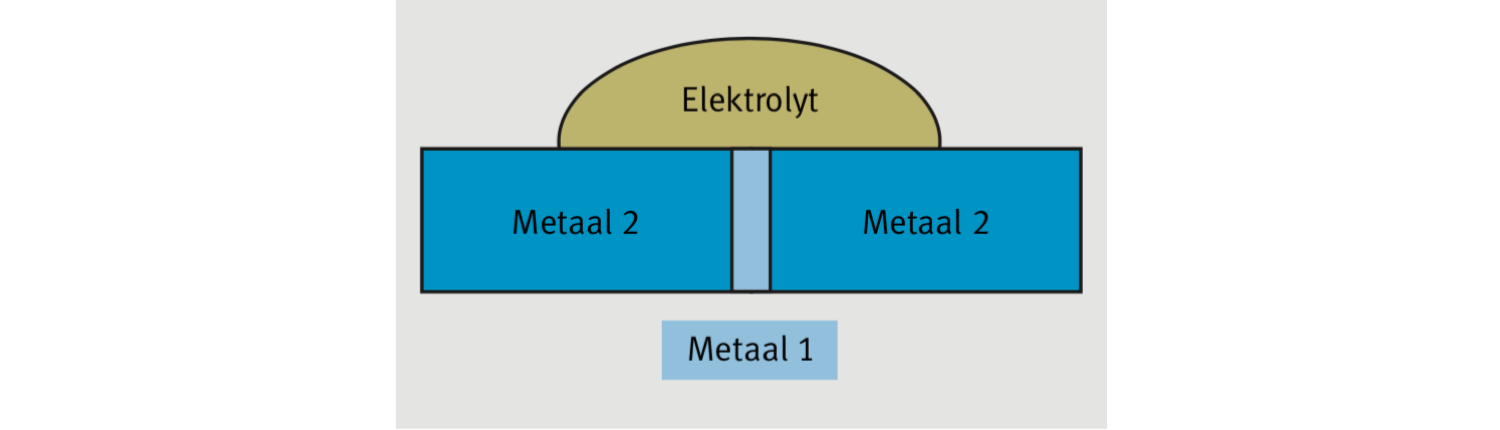

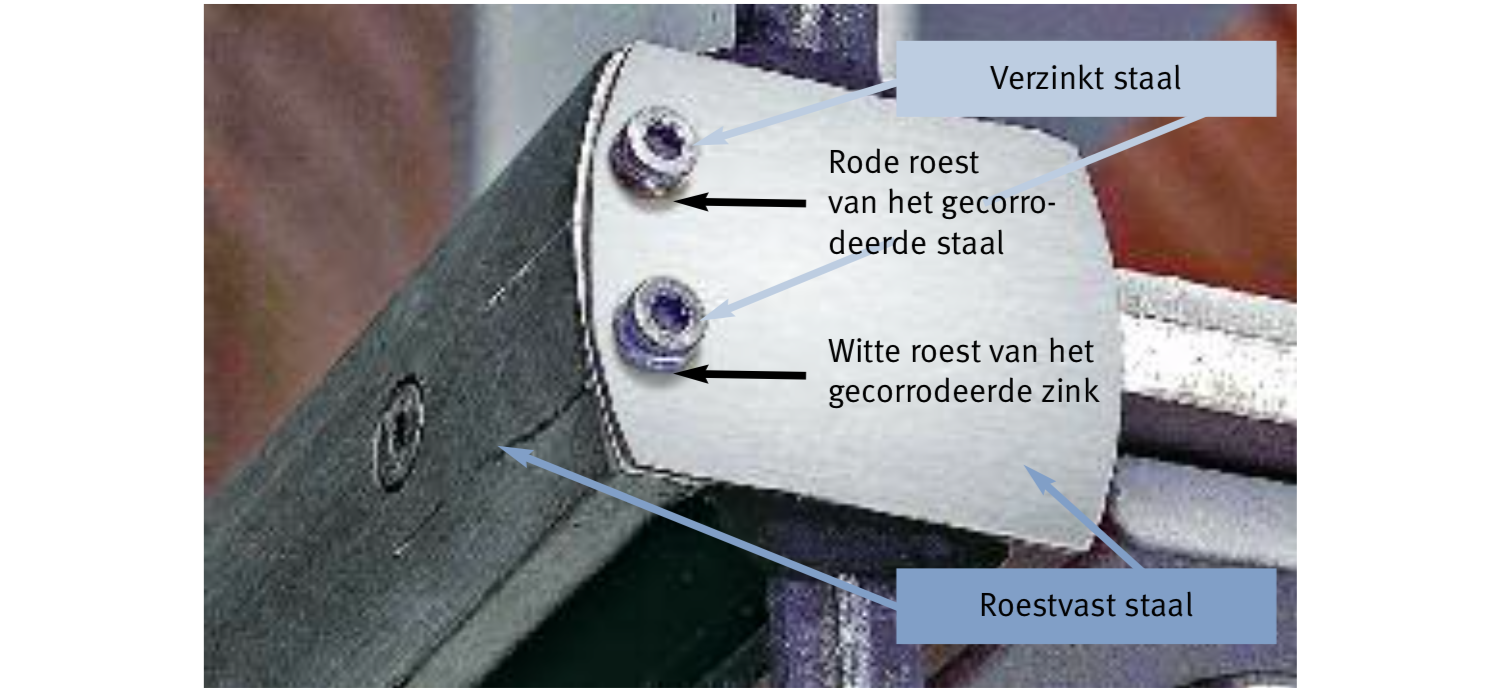

Het tegenovergestelde daarentegen kan een probleem geven. Indien een kleine anode omgeven wordt door een grote kathode, kan galvanische corrosie optreden, zoals getoond in Figuur 9.

Typische voorbeelden van zo’n situatie worden getoond in Figuur 10. Bij deze gevallen is het duidelijk dat, bij corrosieve omstandigheden, het partner metaal versnelde corrosie ondergaat.

4 Praktische ervaringen en diverse toepassingen

Uitgebreid onderzoek en praktische ervaring zijn beschikbaar betreffende het corrosiegedrag van combinaties van materialen zoals roestvast staal, onder verschillende omstandigheden. Enkele relevante resultaten worden getoond in Tabellen 2 tot 5. Alle resultaten refereren naar gestabiliseerde roestvast staal legeringen met een hoger koolstof gehalte. In principe, zijn de resultaten overdraagbaar naar legeringen met een verminderd koolstof gehalte, zoals 1.4307 of 1.4404.

Meer informatie kan gevonden worden in relevante literatuur op voorwaarde dat het corrosie-systeem in zijn geheel aanschouwd kan worden. Naast numerieke waarden, maakt ervaring het mogelijk om enkele algemene uitspraken te doen die samengevat worden in de volgende hoofdstukken.

Tabel 2: Corrosiesnelheden van verschillende metalen in contact met roestvast staal.

| Galvanische | cel | Omgeving | Oppervlakteverhouding | Corrosiesnelheid (mm/jaar) |

|---|---|---|---|---|

| 1.4016 | Koolstofstaal | Drinkwater, belucht | 1:1 | 0,47 |

| ,, | Zn 99,9 | ,, | ,, | 0,26 |

| ,, | Al 99,9 | ,, | ,, | 0,17 |

| ,, | F-CU | ,, | ,, | 0,07 |

| ,, | Ti | ,, | ,, | < 0,01 |

| 1.4541 | SF-Cu | Kunstmatig zeewater | 1:1 | 0,12 |

| ,, | SF-Cu | ,, | 1:10 | 0,07 |

| ,, | SF-Cu | ,, | 10:1 | 1,00 |

| ,, | Koolstofstaal | ,, | 1:1 | 0,38 |

| ,, | Koolstofstaal | ,, | 1:10 | 0,25 |

| ,, | Koolstofstaal | ,, | 10:1 | 1,10 |

| ,, | Zn | ,, | 1:1 | 0,61 |

| ,, | Ti | ,, | 1:1 | < 0,01 |

Tabel 3: Corrosiesnelheden van ZnCuTi in contact met roestvast staallegeringen 1.4541 en 1.4571 in 0,1 N NaCl (belucht, CO2 verzadigd kamertemperatuur) volgens DIN 50919.

| Galvanische | cel | Oppervlakteverhouding | Corrosiesnelheid (mm/jaar) |

|---|---|---|---|

| 1.4541 | ZnCuTi | 1:1 | 4,39 |

| 1.4541 | ZnCuTi | 1:5 | 1,43 |

| 1.4571 | ZnCuTi | 1:1 | 3,88 |

| 1.4571 | ZnCuTi | 1:5 | 0,91 |

Tabel 4: Corrosiesnelheden van verschillende metalen in contact met verschillende roestvaste stalen in een waterige NaCl oplossing met 5 % vol. NaCl bij 35°C, oppervlakteverhouding 1:1 volgens DIN 50919.

| Galvanische cel | Corrosiesnelheid (mm/jaar) | ||

|---|---|---|---|

| X6CrMo17-1 1.4113 | X2CrTi12 1.4512 | X5CrNi18-10 1.4301 | |

| Koolstofstaal | 0.62 | 0.66 | 0.69 |

| Thermisch verzinkt staal | 0.51 | 0.51 | 0.55 |

| ZnAl 4 Cu 1 | 0.66 | 0.66 | 0.69 |

| AlMg 1 | 0.15 | 0.29 | 0.29 |

| Cu-DGP | 0.04 | 0.04 | 0.04 |

| CuZn 40 | 0.04 | 0.04 | 0.04 |

Tabel 5: Corrosiesnelheid van verschillende materialen in contact met roestvast staal 1.4439 in de Noordzee (veldtest), duur 1 jaar.

| Galvanische cel | Oppervlakteverhouding | Corrosiesnelheid (mm/jaar) | |

|---|---|---|---|

| 1.4439 | Koolstofstaal | 1:1 | 0,31 |

| ,, | ,, | 4:1 | 0,75 |

| ,, | ,, | 10:1 | 2,10 |

| 1.4439 | AlMg 4,5 Mn | 1:1 | 0,17 |

| ,, | ,, | 4:1 | 0,26 |

| ,, | ,, | 10:1 | 0,95 |

| 1.4439 | CuNi 10 Fe | 4:1 | 0,07 |

| 1.4439 | CuZn 20 Fe | 4:1 | 0,18 |

4.1 Water- en afvalwaterbehandeling

Afhankelijk van de samenstelling, kan het corrosief effect van water op roestvast staal sterk variëren: gedeïoniseerd water zonder verontreinigingen is niet corrosief (hoge temperaturen uitgezonderd). Drinkwater en water met een zelfde samenstelling bevatten kleine concentraties chloorionen (max. 250 mg/L, volgens de drinkwaterrichtlijn). Bij slechte omstandigheden kan dit leiden tot put- of spleetcorrosie en, onder invloed van hoge temperatuur en chlorideconcentratie, tot spanningscorrosie. In de meeste gevallen zijn austenitische CrNiMo legeringen zoals 1.4401, 1.4404 en 1.4571 corrosiebestendig indien het fabricageproces goed onder controle is. Er zijn ook veel gevallen bekend waarbij de legering 1.4301 succesvol werd gebruikt.

Bij drinkwater bestaat er weinig risico op galvanische corrosie. Reeds veel jaren worden de combinaties van roestvast staal, koper, koperlegeringen en geschutbrons succesvol gebruikt, zowel voor koud- als voor warmwatertoepassingen in leidingen, koppelingen en tanks, zonder beschadiging door galvanische corrosie (Figuur 12). Terwijl koolstofstaal gecombineerd kan worden met roestvast staal in water met weinig zuurstof, geeft de combinatie van gegalvaniseerd staal met aluminiumlegeringen een risico op galvanische corrosie van deze laatste [2].

In afvalwater systemen zijn de voorwaarden minder voor de hand liggend. Verschillende watersamenstellingen waarvan sommige met hoge geleidbaarheid, werden geobserveerd. Het risico op galvanische corrosie neemt ook altijd toe naarmate er een hoger algemene corrosie kan verwacht worden van dat afvalwater tegenover meerdere materialen. Tabel 6 geeft een overzicht van de verenigbaarheid van verschillende materialen gebruikt in belucht afvalwater. Bij gesoldeerde verbindingen is de keuze van een corrosieresistent soldeerproduct kritisch.

Tabel 6: Uitwisselbaarheid van materialen in belucht afvalwater.

| Materiaal | met | een | kleiner | oppervlak | ||

|---|---|---|---|---|---|---|

| Koolstof staal / gietijzer | Zn verzinkt staal | Al | Cu | Roestvast staal | ||

| Materiaal | Koolstof staal / gietijzer | +* | +* | - | 0 / - | +* |

| met | Zn / verzinkt staal | - | + | - | 0* | +* |

| een | Al | - | 0 / - | +* | - | +* |

| groter | Cu | - | - | - | +* | +* |

| oppervlak | Roestvast staal | - | - | - | 0 | + |

| Betonstaal | - | - | - | + | + |

Legenda: + = goed; o = onzeker; – = slecht

*Deze materiaalcombinatie heeft weinig invloed op het partnermateriaal. Door de hoge eigen corrosiesnelheid van het minder edel materiaal zijn deze combinaties niet aan te raden.

Zeewater (met typische chloorionen concentraties van ongeveer 16.000 mg/L) en vergelijkbare hoog-chloorhoudende water- types geven een verhoogde kans op spanningscorrosie en hebben normaal een hoger gelegeerd RVS nodig zoals EN 1.4462, 1.4439, 1.4539, 1.4565, of legeringen op nikkelbasis. Aanbevelingen om de corrosie te voorkomen van verschillende metalen in water vinden we in de norm EN 12502, delen 1 tot 5 [2]. Het risico op galvanische corrosie is essentieel afhankelijk van de geleidbaarheid van het water (zie deel 2). Gedemineraliseerd water is in deze normaal niet kritisch.

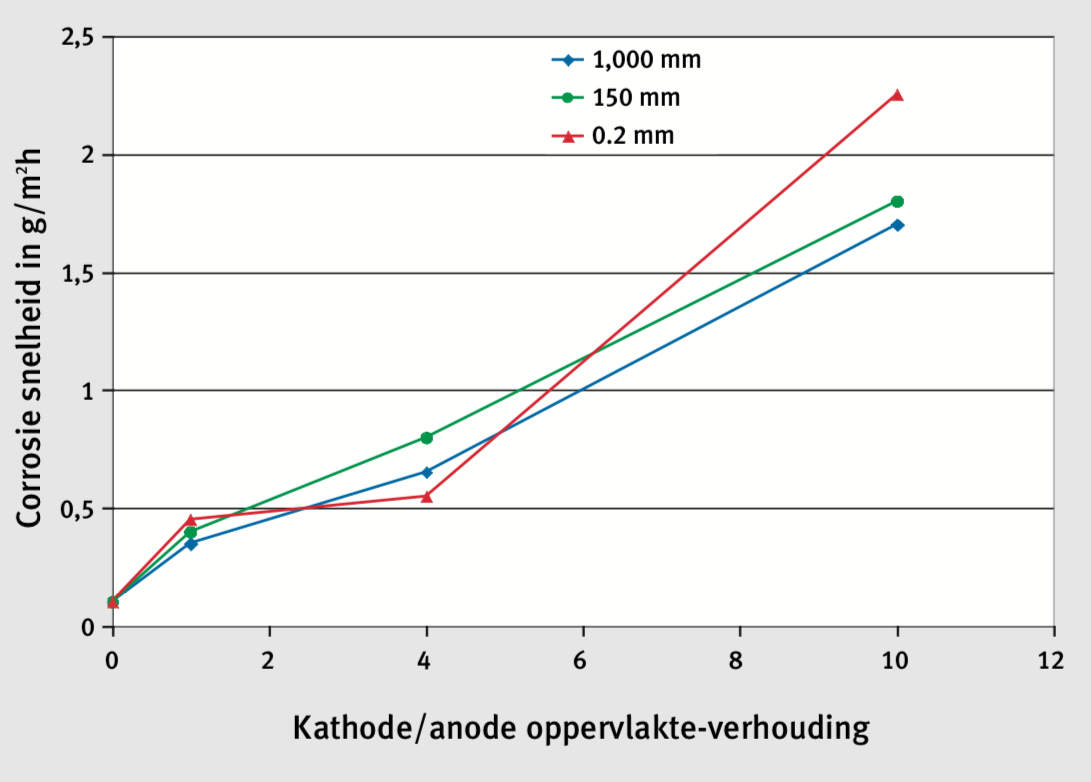

Zeewater draagt, door zijn hoge geleidbaarheid, bij tot het bevorderen van galvanische corrosie. Niet alleen zijn delen gemaakt van aluminiumlegeringen, zink of gegalvaniseerd staal een risico, maar ook welke zijn gemaakt van koper of brons. *Figuur 13( toont de invloed van de kathode/anode verhoudingen op de corrosiesnelheid bij materiaal combinaties tussen roestvast staal en staal. Het is duidelijk dat in deze hoog geleidbare omgeving de afstand tussen kathode en anode geen significante invloed heeft. Metaalpartikels kunnen gevoelig zijn voor contactcorrosie, zelfs indien ze relatief ver van elkaar, een elektrische geleiding veroorzaken, (bijv., via een gemeenschappelijke aarding).

Er is een algemeen risico op corrosie bij toepassingen in de waterbehandeling wanneer deze roestvast staal in contact brengen met actieve kool, gebruikt bij filtratie. In sommige gevallen, kunnen deeltjes van het filtermateriaal loskomen en in contact komen met het roestvast staal. Het heel grote oppervlak van het filtermateriaal kan dan als kathode werken en de polariteit van het roestvast staal zo’n 200 tot 300 mV in de positieve richting verplaatsen. Deze verandering kan spleet- en putcorrosie veroorzaken in ferritische en niet-molybdeenhoudende austenitische legeringen, zelfs bij lage chloorgehaltes. Een voorbeeld van dit proces zie je in Figuur 14. Hier is corrosie ontstaan in de opslagtank van het voedingswater van een watermaatschappij, met een gemiddelde chloorconcentratie van 150 mg/L, waarbij de roestvast stalen ankerbouten die de filterjet basisplaat verbinden met de betonnen constructie aangetast werden. Put- en spleet corrosie worden enkel waargenomen in filterreservoirs waarbij actieve kool werd gebruikt als filtermateriaal en in contact kon komen met de ankerbouten gedurende het spoelen. Naast de voorgeschreven legeringen 1.4301, 1.4571 en 1.4401 werden ook ongeschikte ferritische roestvast stalen zoals 1.4016 gebruikt. Niet te verwonderen dat dit laatste materiaal sterk beschadigd was door corrosie.

4.2 Componenten in atmosferische condities

Terwijl er in leidingen en containers voor waterige milieus altijd een elektrolyt aanwezig is, is dit niet noodzakelijk het geval voor componenten in omgevingslucht. In zulke omstandigheden, kan corrosie enkel optreden bij blootstelling aan vocht. Het oppervlak hoeft niet direct in contact te komen met regen of spatwater. Dikwijls kunnen microscopisch kleine vochtfilms gevormd worden door absorptie van waterdamp uit de omgevingslucht. Ook kan zichtbare condensatie optreden. Vuil en hygroscopische afzettingen op componenten kunnen een significante invloed hebben op de bevochtigingsduur. Slecht beluchte spleten, bijv. onder afdichtingen of tussen overlappende platen, kunnen leiden tot permanente aanwezigheid van vocht. In tegenstelling tot corrosie-elementen in waterige systemen, kan de vorming van elementen hier enkel in een beperkte plaats tot stand komen. De twee materialen beïnvloeden elkaar enkel in een zeer smalle contactzone, zonder dat het groter oppervlak van het partnermetaal hierbij een rol speelt. Bij deze gevallen, heeft de oppervlakteverhouding slechts een beperkt effect. De standaard regels in verband met oppervlakte verhoudingen, zijn hier niet zonder meer toepasbaar.

Normaliter is in deze gevallen is het bedekken van het roestvast staal enkel nodig in de contactzone om galvanische corrosie te voorkomen.

Spleten tussen roestvast staal en een minder edel materiaal zoals aluminium of zink of verzinkte componenten, die voortdurend nat zijn, kunnen probleemzones zijn. Elastische dichtingen, die de spleet opvullen, zijn een beproefde remedie. Dichtingen die vatbaar zijn voor brosheid en scheurvorming tussen de spleten kunnen de situatie alleen maar erger maken.

Tabel 7 geeft informatie over het samenvoegen van verschillende materialen onder atmosferische omstandigheden.

Tabel 7: Uitwisselbaarheid van materialen in omgevingslucht.

| Materiaal | met | een | kleiner | oppervlak | ||

|---|---|---|---|---|---|---|

| Koolstof staal / gietijzer | Zn verzinkt staal | Al | Cu | Roestvast staal | ||

| Materiaal | Koolstof staal / gietijzer | +* | - | - | +* | +* |

| met | Zn / verzinkt staal | +* | + | + | 0 | + |

| een | Al | 0 / - | 0 | + | 0 / - | + |

| groter | Cu | - | - | - | + | + |

| oppervlak | Roestvast staal | - | - | 0 / - | + | + |

Legenda: + = goed; o = onzeker; – = slecht

*Deze materiaalcombinatie heeft weinig invloed op het partnermateriaal. Door de hoge eigen corrosiesnelheid van het minder edel materiaal zijn deze combinaties niet aan te raden.

4.3 Gebruik van roestvast staal bij gebouwen en constructies

Het gebruik van roestvast staal in gebouwen en constructie neemt toe. Meer nog dan de mogelijkheden op architectonisch gebied, is het feit dat het materiaal gemakkelijk te fabriceren is, samen met zijn hoge corrosieweerstand het belangrijkste argument. Roestvast staal wordt gebruikt voor zichtbare oppervlakken, constructieve elementen en bevestigingssystemen (zoals schroeven). De meest gebruikte legeringen zijn 18/8 CrNi en 17/12/2 CrNiMo types – de laatste specifiek voor oppervlakken van hoge kwaliteit in industrie en stedelijke milieus of ontoegankelijke constructies zoals gevelondersteuningen. Roestvast staal verbinden met andere metallische materialen is dikwijls niet te vermijden. Corrosief gedrag hangt kritisch gezien af van het ontwerp: op oppervlakken die nat worden door regen en condens, in binnen- of buitentoepassingen, reikt de wederzijdse invloed van de metalen niet ver en wordt enkel relevant in de contactzone.

Bij delen die blootgesteld worden aan weersinvloeden en condensatie, is de duur van bevochtiging de sleutelfactor. Toevallige blootstelling voor korte duur aan vocht leidt normaal niet tot galvanische corrosie. Daar zijn ontwerpfactoren het allerbelangrijkst. Factoren die zorgen voor een snelle droging van vochtige films (goede beluchting, voorkomen van spleten, vrije afloop van regenwater, gladde oppervlakken) verminderen de start van corrosie. Voortdurend contact met damp (in spleten of beschutte zones), stilstaand water en vuil kan het risico op galvanische corrosie doen toenemen. Zichtbare delen waarvan vuil wordt verwijderd door de regen en die voldoende belucht zijn om snel te drogen zijn minder kwetsbaar voor corrosie dan verborgen plaatsen, die, ook al zijn ze beschermd voor de regen, bevochtigd blij- ven voor een lange periode en vuil laten op- hopen.

Niettegenstaande dat oppervlakteverhoudingen slechts weinig invloed hebben bij het bepalen van het corrosierisico, moeten ontwerpen met kleine anodes en relatief grote kathodes over het algemeen vermeden worden. Behalve dat het principe is geobserveerd, is galvanische corrosie mogelijk, zelfs bij goed beluchte zones.

Figuur 15 toont een voorbeeld. Het bovenste stuk van horizontale roestvast stalen profielen in een gevel uit staal en glas werd bedekt met een plaatje waarbij twee gegalvaniseerde schroeven werden gebruikt. Beginnend bij de spleet tussen het deksel en de schroef, die witte roest vertoont en zelfs verdergaande, corrosie van het basismateriaal werden deze fenomenen geobserveerd na slechts 12 maanden in gebruik. Dit wijst erop dat dit geen duurzame oplossing is. Hier zouden roestvast stalen bevestigingsmiddelen gebruikt moeten worden.

Bij de dakbedekkingstechnologie – zowel in nieuwbouw als renovatie – is roestvast staal het meest gebruikte materiaal voor bevestigingsmiddelen die in contact komen met andere metalen of met materialen met een metallische deklaag. Als gevolg van de gunstige verhouding tussen oppervlakten van anode en kathode, is er in het algemeen geen risico op corrosie bij dergelijke materiaal combinaties. Bij dakreparaties is het niet ongewoon om grotere oppervlakten in roestvast staal met andere metalen te combineren. Zulke combinaties kunnen ook beschouwd worden als niet-kritisch behalve als de verhouding tussen het roestvast stalen deel en het aluminium- of het gegalvaniseerde deel significant hoger is dan 1:1.

Figuren 16 tot 19 tonen praktijkgevallen van hoe het risico op galvanische corrosie in de bouw constructie efficiënt voorkomen werd.

4.4 Roestvast staal in transporttoepassingen

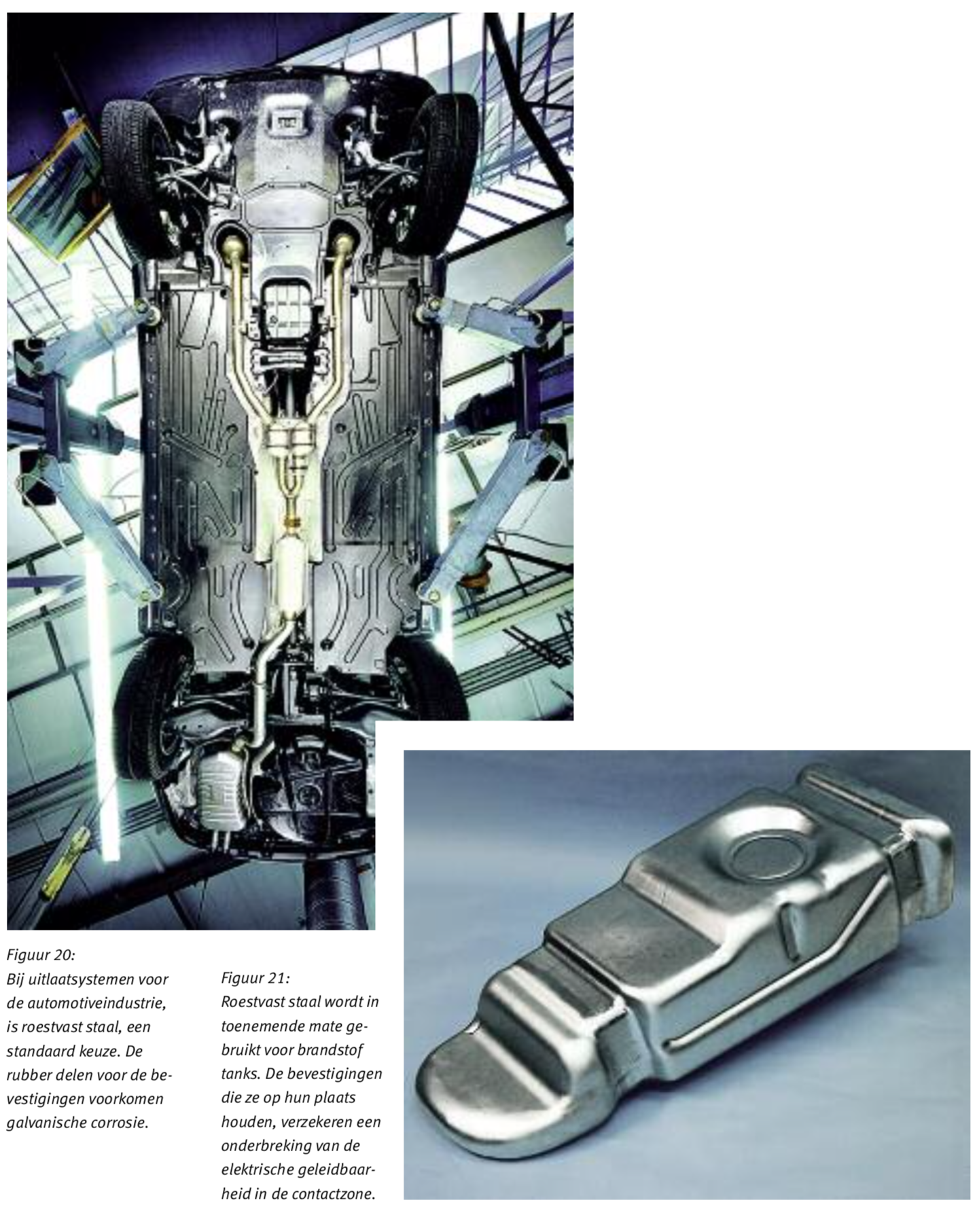

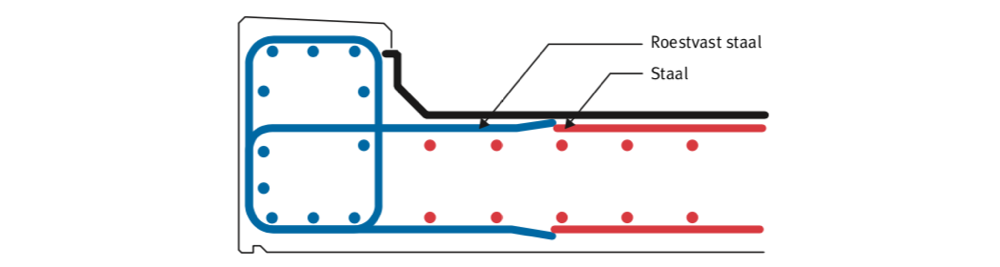

Bij personenvoertuigen en andere wordt roestvast staal (ferritische legeringen met een gehalte van 12% tot 18% chroom en austenitsche legeringen met ongeveer 18% chroom) gebruikt om uitlaatsystemen (Figuur 20), brandstoftanks (Figuur 21) en in toenemende mate, koetswerk- en chassiscomponenten te maken.

Bij toepassingen in treinwagons, hebben ferritische legeringen met 12 % chroom in combinatie met lakken, hedentendage de voorkeur voor de Europese markt (Figuren 22, 23, 24). Traditioneel worden wereldwijd ook sinds jaar en dag, austenistische roestvaste stalen gebruikt voor treinwagons (Figuur 25), zonder problemen van galvanische corrosie.

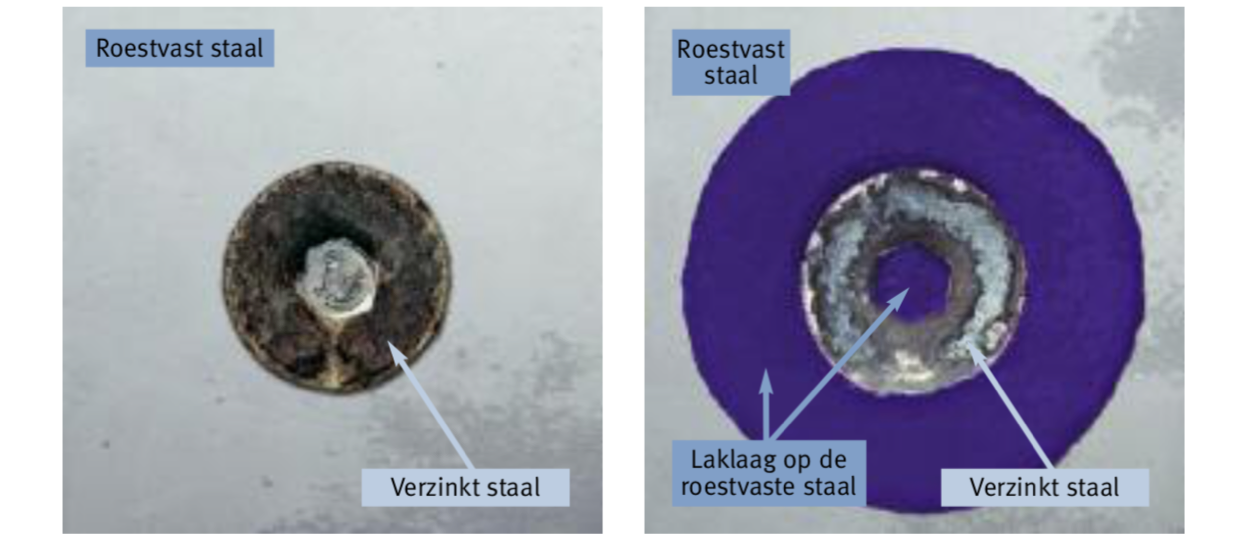

Ook hier is het noodzakelijk om spleten te vermijden tussen de roestvast stalen delen en de minder edele materialen waarop de corrosie ontstaat, als gevolg van vuil en vochtigheid. Ook hier kunnen de spleten gevuld worden met een kunststof. Een ander goede voorzorgsmaatregel tegen galvanische corrosie bij transporttoepassingen is het lokaal coaten van de contactzone aan de roestvast staal zijde, zoals hierboven beschreven.

4.5 Veelgestelde vragen

Vraag:

Is er een risico op galvanische corrosie als roestvaste stalen van verschillende lege- ringen samen verbonden worden?

Antwoord:

Tussen de verschillende roestvast staal types (ook tussen klassen met een verschillende corrosie weerstand) is er in het algemeen geen galvanische corrosie, op voorwaarde dat de vrije corrosiepotentialen van beide metalen gelijk zijn. Toch moet de corrosieweerstand van elke legering individueel bekeken worden. Ook het materiaal met een lagere corrosieweerstand moet voldoende weerstand tegen corrosie hebben voor de

condities waarin het gebruikt zal worden (Figuur 26).

Vraag:

Kan roestvast staal gebruikt worden in combinatie met koper of gegalvaniseerd staal voor het herstellen van sanitaire leidingen in huis?

Antwoord:

Er zijn geen problemen te verwachten wanneer roestvast staal gecombineerd wordt met koperen leidingen zolang beide materialen maar dezelfde corrosiepotentiaal hebben in drinkwater. Sanitaire componenten gemaakt van thermisch verzinkt staal kunnen ook gecombineerd worden met roestvast staal. Hierbij zijn koppelstukken uit koper-zink legeringen of rood brons aanbevolen.

Vraag:

Kan roestvast stalen bewapening verbonden worden met stalen bewapening in gewapend beton?

Antwoord:

Ja, voor stalen bewapening geeft een dergelijke combinatie normaliter geen problemen met corrosie, zolang de corrosiepotentialen identiek zijn. Zo’n combinatie kan gebruikt worden om corrosie te voorkomen, als de bewapening uit het beton steekt in corrosieve milieus of in contact komt met buizen. De verbinding moet wel goed ingepakt zijn in het beton met een minimum van 3 cm betonbedekking. Als de stalen bewapening ”actief“ is (bijv. gedepassiveerd onder invloed van chlorides en/of carbonatie) dan is er galvanische corrosie mogelijk. Dit effect, is echter, in de meeste gevallen, veel minder significant dan dat van de vorming van het onvermijdelijke galvanisch element tussen de actieve en passieve stalen bewapening (galvanische corrosie door een actief/passief element), daar de efficiëntie als kathode van roestvast staal veel lager is dan van staal (Figuur 27).

Vraag:

Zijn sluitringen gemaakt van geïsoleerde polymeren efficiënt om contactcorrosie te voorkomen bij mechanische verbindingen?

Antwoord:

Hoewel deze dichtingen het metallisch contact tussen de materialen in de zone met schroefdraadverbindingen niet verhinderen, kunnen dergelijke sluitringen aanbevolen worden, daar ze zones met de meeste risico’s extra afschermen.

Vraag:

Kan een roestvast stalen verbindingsstuk voor leuningen gecombineerd worden met stalen stijlen?

Antwoord:

Als het ontwerp ervan voorkomt dat er zich, over langere periode, een elektrolyt (bijv. regen of smeltende sneeuw) vormt, dan is zo’n direct contact aanvaardbaar. Anders moeten kunststof bussen gebruikt worden.

5 Voorkomen van galvanische corrosie

De eenvoudigste manier om galvanische corrosie te voorkomen is door het selecteren van geschikte, bij elkaar passende materialen vanaf het ontwerp. Als de materialen die gebruikt worden elkaar aanraken, dan moeten er beschermende maatregelen genomen worden. Deel 2 beschrijft de richtlijnen bij deze maatregelen. Figuur 3 beschrijft de praktische mogelijkheden:

- Elektrisch isoleren van de componenten (isolatoren, kunststoffen bussen of polyamide sluitringen

- Plaatsing van de verbinding in een zone die niet aan vocht is blootgesteld

- Coaten van de kathode of de anode en kathode (één van beide over een breed oppervlak of lokaal, naast de verbinding).

Het dient gezegd dat enkel het lakken van de anode niet de meest geschikte manier is om galvanische corrosie te voorkomen. Onvolkomenheden in de laklaag of locale beschadiging, die moeilijk te voorkomen zijn op de bouwplaats zorgen voor een kritiek corrosief element: elke beschadiging van de verf zorgt voor een kleine anode die dan snel kan corroderen. Om het kathodisch effect van het roestvast stalen deel te verminderen, is het dikwijls voldoende om het roestvast staal rond de verbinding te lakken (Figuur 28). De breedte van de te bedekken zone hangt af van de geleidbaarheid van het corrosieve milieu. Bij componenten blootgesteld aan normale kameratmosfeer en eerder dunne en zwak geleidende elektrolyten films, is het dikwijls voldoende een zone te coaten van enkele centimeters breed langs de contactlijn aan de zijde van het roestvast staal. Bij zoute vloeibare films van verschillende millimeters dik, wordt de effectieve kathode meer dan 10 cm breed.

6 Literatuur

[1] EN ISO 8044: 200, Corrosie van metalen en legeringen - Basistermen en definities

[2] EN 12502-1 tot -5:2005, Bescherming van metalen tegen corrosie - Richtlijn voor de beoordeling van corrosiewaarschijnlijkheid in water en opslagsystemen

[3] H. Gräfen, ”Korrosionsschutz durch Information und Normung“ Kommentar zum DIN-Taschenbuch 219, Verlag Irene Kuron, Bonn (1988) S. 37

[4] H. Spähn, K. Fäßler ”Kontaktkorrosion“, Werkstoffe und Korrosion 17 (1966) S. 321

[5] D. Kuron, ”Aufstellung von Kontaktkorrosions- tabellen für Werkstoffkombinationen in Wässern“, Werkstoffe und Korrosion 36 (1985) S. 173

[6] D. Kuron, E.-M. Horn, H. Gräfen ”Praktische elektrochemische Kontaktkorrosionstabellen von Konstruktionswerkstoffen des Chemie- Apparatebaues“, Metalloberfläche 26 (1967) Nr. 2, S. 38

[7] H. Spähn, K. Fäßler ”Kontaktkorrosion im Maschinen- und Apparatebau“, Der Maschinen Schaden 40 (1967) Nr. 3, S. 81

[8] W. Schwenk, ”Probleme der Kontaktkorrosion“ Metalloberfläche 35, (1981) Nr. 5, S. 158

[9] K.-H. Wiedemann, B. Gerodetti, R. Dietiker, P. Gritsch ”Automatische Ermittlung von Kontaktkorrosionsdaten und ihre Auswertung mittels Polarisationsdiagrammen“ Werkstoffe und Korrosion 29 (1978) S. 27

[10] E. Hargarter, H. Sass ”Kontaktkorrosion zwischen verschie- denen Werkstoffen in Meerwasser“ Jahrbuch der Schiffbautechnischen Gesellschaft 80, (1986) S. 105

[11] R. Francis, ”Galvanic Corrosion: a Practical Guide for Engineers“ NACE International (2001) Houston Texas 77084, ISBN 1 57590 110 2

[12] GfKorr-Merkblatt 1.013 ”Korrosionsschutzgerechte Konstruktion”, (2005)

[13] Allgemeine bauaufsichtliche Zulassung Z-30.3-6 ”Erzeugnisse, Verbindungsmittel und Bauteile aus nichtrostenden Stählen“ (meest recente versie); Informationsstelle Edelstahl Rostfrei (Sonderdruck 862)