Lassen van roestvast staal

Met toestemming overgenomen van Euro Inox.

Auteur: Pierre-Jean Cunat, Joinville-le-Pont, Frankrijk

Dankbetuiging: De hoofdstukken aangeduid met (*) in de tekst zijn overgenomen uit “Working with Stainless Steels”, Parijs (SIRPE) 1998

Titelfoto: ESAB AB, Göteborg (S)

Vertaling: Ilse Dobbelaere, Zwijnaarde (B) en Wigo Huis in ’t Veld, Nijkerk (NL)

Inhoud

1 Algemene informatie

2 Lasprocessen

3 Lasbaarheid

4 Keuze van het beschermgas

5 Keuze van het lastoevoegmateriaal

6 Lasnaadvoorbereiding voor booglassen

7 Oppervlakte afwerkingen voor lassen

8 Veiligheidsmaatregelen

9 Verklarende woordenlijst: begrippen en definities

1 Algemene informatie

1.1 Austenitische roestvaste stalen: Fe-Cr-Ni (Mo)

Door hun excellente vervormbaarheid, corrosieweerstand en lasbaarheid zijn deze legeringen de meest populaire types roestvast staal. Ze zijn niet-magnetisch in gegloeide toestand.

Samenstellingsbereik: C ≤ 0,10 % - 16 % ≤ Cr ≤ 28 % - 3,5 % ≤ Ni ≤ 32 % - (Mo ≤ 7 %)

1.2 Ferritische roestvaste stalen: Fe-Cr-(Mo)

Ferritische roestvaste stalen hebben een laag koolstofgehalte, met chroom (en molybdeen) als belangrijkste legeringselementen.

Ze zijn niet hardbaar door warmtebehandeling en ze zijn steeds magnetisch.

Samenstellingsbereik: C ≤ 0,08 % - 10,5 % ≤ Cr ≤ 30 % - (Mo ≤ 4,5 %)

1.3 Austenitisch-ferritisch of duplex roestvaste stalen: Fe-Cr-Ni (Mo)-N

De microstructuur van duplex roestvast staal bestaat uit een mengvorm van austeniet en ferriet. Ze vertonen eigenschappen van beide fasen met hoge sterkte en ductiliteit. De toevoeging van stikstof zorgt voor hogere sterkte en verbetert ook de lasbaarheid. Deze types zijn magnetisch en niet hardbaar door warmtebehandeling.

Samenstellingsbereik: C ≤ 0,03 % - 21% ≤ Cr ≤ 26 % - 3,5 % ≤ Ni ≤ 8 % - (Mo ≤ 4,5 %) -N ≤ 0,35 %

1.4 Martensitische roestvaste stalen: Fe-Cr-(Mo-Ni-V)

Deze legeringen kunnen warmtebehandeld worden binnen een breed gamma van hardheidswaarden.

De verkregen martensitische structuur is magnetisch.

Samenstellingsbereik: C ≤ 1,2 % - 11,5 % ≤ Cr ≤ 17 % - (Mo ≤ 1,8 % - Ni ≤ 6 % - V ≤ 0,2 %)

2 Lasprocessen

2.1 Elektrische boogprocessen

2.1.1 Processen met een niet-afsmeltende metaalelektrode

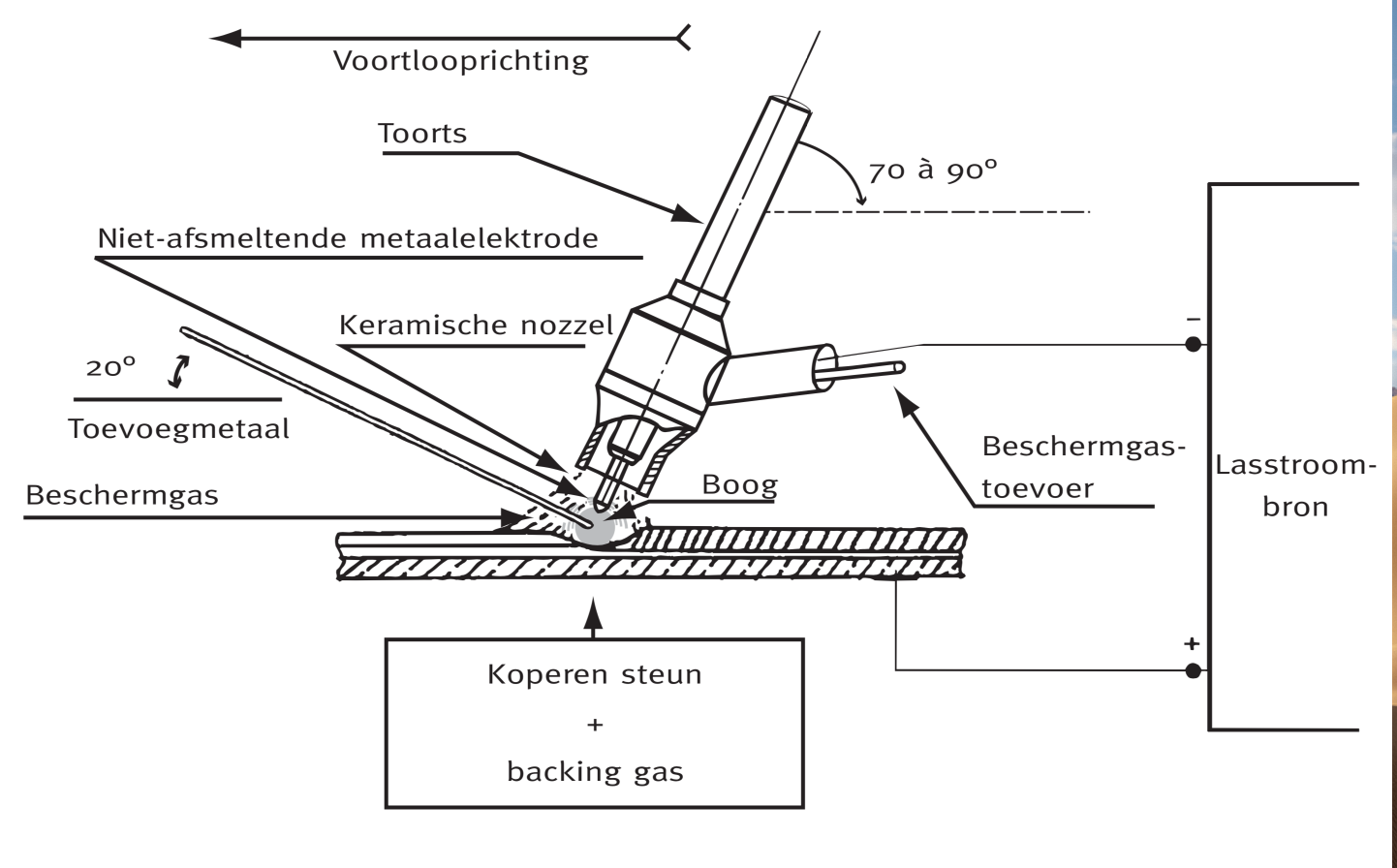

2.1.1.1 TIG lassen : GTAW (Gas Tungsten Arc Welding (*)

Het GTAW-proces (Gas Tungsten Arc Welding), ook soms met TIG (Tungsten Inert Gas) aangeduid of WIG-proces (Wolfram Inert Gas), wordt geïllustreerd in bovenstaande figuur. De energie die nodig is om het metaal te smelten wordt geleverd door een elektrische boog. Deze boog wordt getrokken en in stand gehouden tussen een wolfraam- of wolfraamgelegeerde elektrode en het werkstuk, onder een inerte of licht reducerende atmosfeer. Roestvast staal wordt altijd onder gelijkstroom gelast, met ofwel negatieve, ofwel positieve elektrode. Op deze manier botsen de elektronen op het werkstuk, waardoor de penetratie verhoogt, terwijl de elektrode weinig slijtage ondervindt. De elektrode is meestal gemaakt van wolfraam gelegeerd met thoriumoxide (2 % ThO2). Wanneer toevoegmateriaal wordt gebruikt dan is dat in de vorm van massieve staven of gewikkelde draad voor automatisch lassen. De inerte gasstroom die de boog afschermt van de omgeving, zorgt ervoor dat er een zeer stabiele boog wordt onderhouden. Afhankelijk van het basismateriaal, bestaan de beschermgassen uit mengsels van argon (Ar), helium (He) en waterstof (H2) (zie hoofdstuk 4 ‘Keuze van het beschermgas’).

De belangrijkste voordelen van dit proces bij het lassen van roestvast staal zijn:

- een geconcentreerde warmtebron, die aanleiding geeft tot een smalle smeltzone;

- een zeer stabiele boog en een rustig lasbad met kleine afmetingen. Er is geen spatvorming en omdat er geen flux gebruikt wordt in het proces, zijn er geen oxidatieresidu’s zodat de nabehandeling van de lasnaden sterk vereenvoudigd kan worden;

- een uitstekende metallurgische kwaliteit, met een nauwkeurige controle van de penetratie en de vorm van de lasnaad in alle posities;

- porievrije lasnaden;

- geringe elektrodeslijtage;

- eenvoudig aan te leren.

De werkstukdikte varieert van 0,5 mm tot 3,5 à 4 mm.

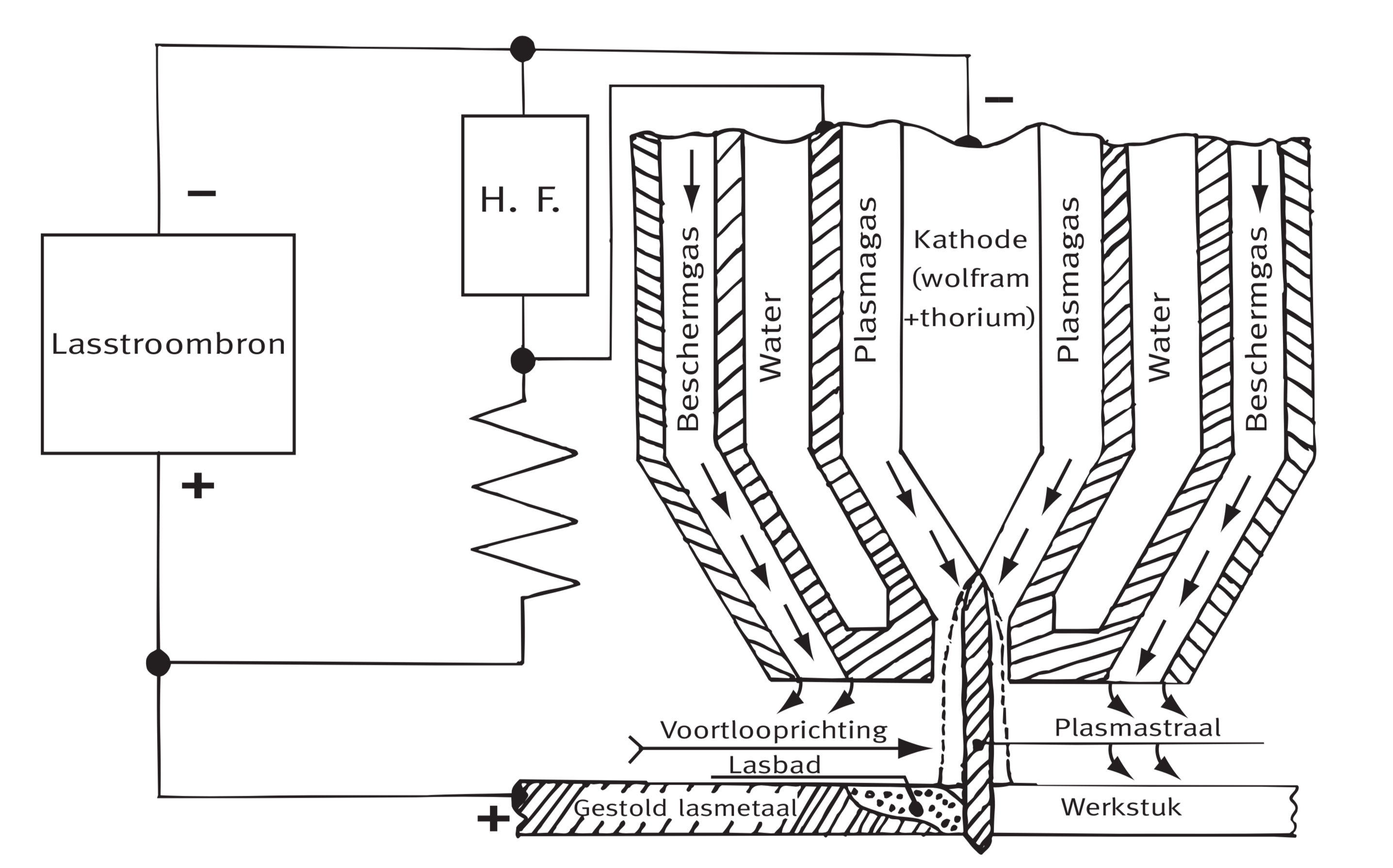

2.1.1.2 Plasma lassen: PAW (Plasma Arc Welding (*)

Plasmalassen is vergelijkbaar met het GTAW- (of TIG-)proces. Het belangrijkste onderscheid is dat de plasmaboog ingesnoerd wordt door een nozzel om een hoogenergetische plasmastroom te produceren waar temperaturen tussen 10.000 en 20.000°C bereikt worden. Lasprocessen maken meestal gebruik van een getransfereerde boogopstelling, waarbij de ingesnoerde boog gevormd wordt tussen de elektrode en het werkstuk, waar andere toepassingen eerder een niet- getransfereerde ingesnoerde boog gebruiken.

Het uiterst smalle plasma kan geen goede bescherming bieden voor het lasbad. Hierdoor wordt het noodzakelijk om te zorgen voor een ringvormige stroom beschermgas met een grotere diameter.

De gassen die voor deze voorziening en om het plasmagas te vormen gebruikt worden zijn dezelfde als die welke gebruikt worden voor het GTAW- (of TIG-)lassen, nl. zuiver argon (Ar), argon-waterstof (H2 tot 20 %), Ar- Helium (He) – H2. De waterstofhoudende mengsels zijn aanbevolen voor het lassen van austenitische roestvaste stalen, maar zoals in het geval van TIG-lassen, dienen ze uitgesloten te worden voor ferritische, martensitische en duplex types. Voor deze laatste materialen is het aangeraden stikstof toe te voegen om de noodzakelijke verhoudingen van austeniet en ferriet in de las te behouden (zie hoofdstuk 4 ‘Keuze van het beschermgas voor het lassen van roestvast staal’).

Bij manueel plasmalassen, waarbij het laspistool in de hand wordt gehouden, worden de zogenaamde ‘micro-plasma’ en ‘mini-plasma’ processen gebruikt voor stromen tussen 0,1 en 15 ampère en de ‘melt-in’-techniek voor stromen tussen 15 en 100 ampère.

Bij het automatisch lassen, waarbij het laspistool gemonteerd wordt op een slede, wordt het zogenaamde ‘key-hole’ proces gebruikt. Door de lasstroom (boven 100 ampère) en de gasstroom te verhogen, wordt een zeer krachtige plasmastroom gecreëerd die volledige penetratie in het werkstuk kan bewerkstelligen. Tijdens het lassen wordt eerst een gat progressief in het metaal gesneden, gevolgd door het lasbad om de las te vormen.

Het grootste voordeel van het plasmaproces t.o.v. het GTAW- (of TIG-)lassen is de opmerkelijke stabiliteit van de boog hetgeen aanleiding geeft tot:

- een ‘strakke’ boog die betere controle toelaat van toegevoerde vermogen;

- een verlaagde gevoeligheid t.a.v. variaties in de afstand tussen nozzel en werkstuk, zodat geen noemenswaardige veranderingen in de vorm van de las optreden;

- een smalle warmte-beïnvloede zone (WBZ) en over het algemeen grotere lassnelheden;

- een verlaagde gevoeligheid t.a.v. gebrekkige voorbereiding, in het bijzonder in het geval van key-hole-lassen.

Het bereik voor de werkstukdikte is gewoonlijk:

- 0,1 mm tot 1 mm voor micro-plasma en mini-plasma processen

- 1,0 mm tot 3,5 mm voor de ‘melt-in’ techniek

- 3,5 mm tot 10,0 mm voor het key-hole proces (één pas)

2.1.2 Processen met een afsmeltende elektrode

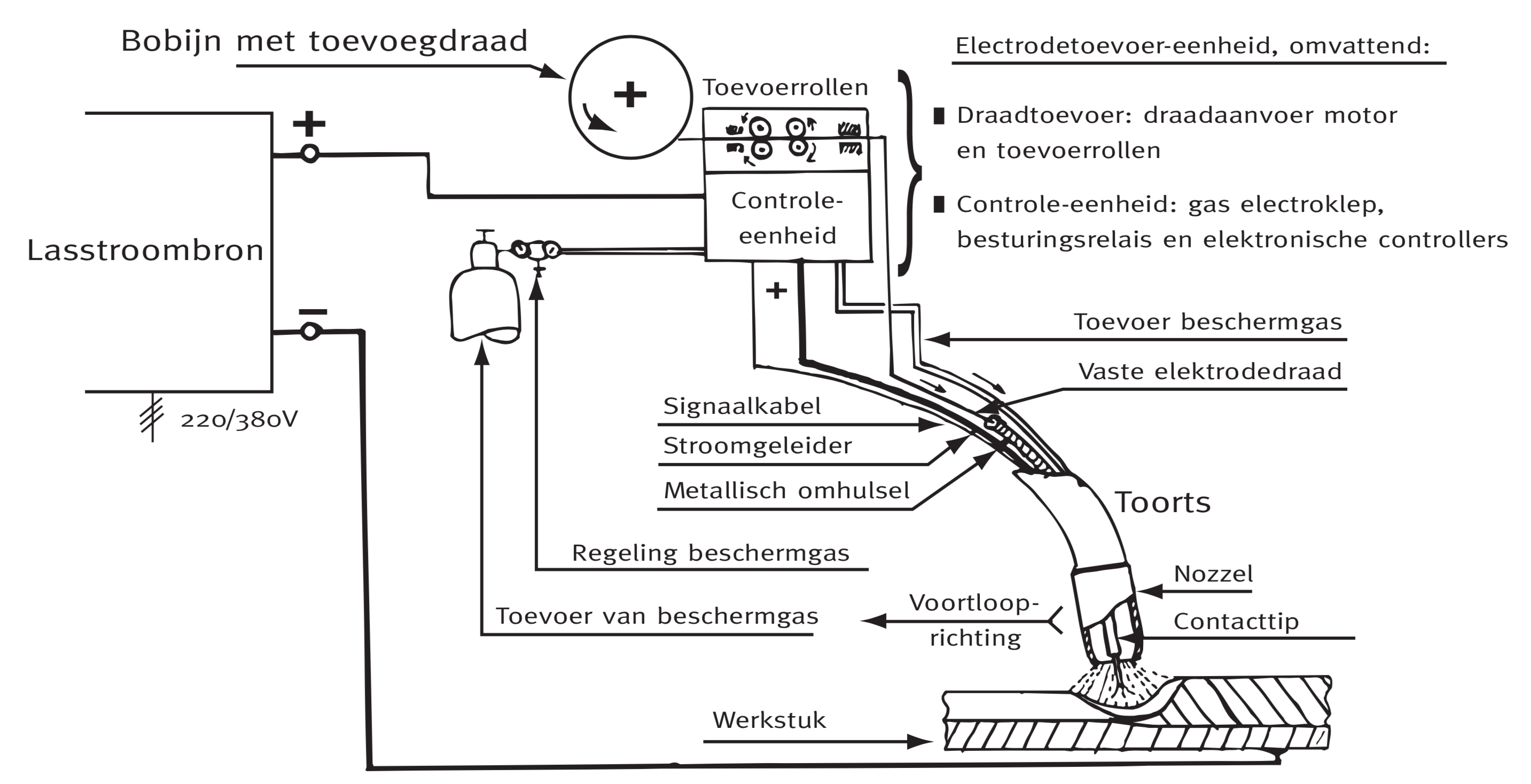

2.1.2.1 MIG-lassen: GMAW (Gas Metal Arc Welding (*)

Bij het GMAW (Gas Metal Arc Welding) lasproces, ook bekend als MIG-proces, wordt de warmte voor het lassen geproduceerd door een boog te trekken tussen een continu toegevoerde metaaldraad en het werkstuk.

In tegenstelling tot het TIG- (GTAW-) en plasma- (PAW-)proces wordt de elektrode verbruikt. Er wordt - onder een beschermgas - een boog getrokken tussen de afsmeltende draad en het werkstuk. De kenmerken van dit proces zijn:

- gebruik van zeer hoge stroomdichtheden in de draad (> 90 A/mm2), d.i. ongeveer 10 keer hoger dan in het proces met beklede elektroden;

- snel afsmelten van de draad (smeltsnelheid ongeveer 8m/min) door de hoge temperatuur van de boog, waardoor het nodig is om een automatisch draadtoevoersysteem te gebruiken, voorzien van bobijnen van 12 kg;

- roestvast staal wordt steeds in DCEP (Direct Current Electrode Negative) of DCRP (Direct Current Reverse Polarity) mode gelast, waarbij de positieve pool van de generator verbonden wordt met de elektrode;

- het laspistool wordt over het algemeen met de hand vastgehouden (zgn. ‘halfautomatische’ processen), maar voor hoge lasstromen wordt het laspistool vastgezet in een slede (‘automatische’ processen).

Het mechanisme van de metaaloverdracht in de boog is een belangrijke procesparameter. Men onderscheidt drie varianten:

- Kortsluitbooglassen waarbij het metaal afsmelt in de vorm van grote druppels waarvan de diameter vaak groter is dan de draaddiameter. Wanneer een druppel gevormd wordt op het uiteinde van de elektrode, maakt die contact met het lasbad en veroorzaakt daarbij een kortsluiting, met een plotse stroomstijging tot gevolg. De oppervlaktespanning veroorzaakt een insnoerend effect die de druppel afscheidt van de elektrode. De frequentie van dit fenomeen is in de orde van grootte van 20 tot 100 Hz, hetgeen overeenkomt met een cyclustijd tussen 0,01 en 0,05 seconden.

- In het globulaire overgangsgebied gebeurt het afsmelten in de vorm van grote druppels, die afbreken wanneer hun massa voldoende is om de oppervlaktespanning te doorbreken. Door de grotere booglengte, vallen ze vrij voordat ze in contact komen met het lasbad.

- Het sproeibooglassen vereist stroomdichtheden boven een zeker niveau, in de orde van grootte van 200 A/mm2. De elektrode smelt en geeft een stroom van fijne druppels. Wanneer de stroomdichtheid verder toeneemt, wordt het uiteinde van de elektrode conisch en de stroom van nog fijnere druppels wordt axiaal verspreid.

Voor het GMAW- (of MIG-) lassen is een beschermgas nodig dat oxidatie in de lasboog voorkomt (zie hoofdstuk 4 ‘Keuze van het beschermgas voor het lassen van roestvast staal’). Argon met 2 % zuurstof (O2) geeft een stabiele boog en is geschikt voor de meeste toepassingen. Argon met 3 % koolstofdioxide (CO2) levert ongeveer hetzelfde resultaat. De lassnelheid kan soms verhoogd worden wanneer helium (He) en waterstof (H2) toegevoegd worden aan het “argon + O2” of “argon + CO2” beschermgas. Gassen met meer CO2 (MAG-processen) hebben de neiging om meer koolstof op te nemen in het lasbad en ook meer chroomoxidatie te veroorzaken. Daarom worden deze processen niet aanbevolen.

De grootte van de las en de diepte van de penetratie hangen af van de kwaliteit van het werkstuk (ferritisch, austenitisch, enz.), het type van de naad, de materiaalovergang in de boog, en de ervaring van de lasser. Voor V-naden en stompnaden gelast in één enkele pas, zijn de gebruikelijke werkstukdiktes van 1,0 mm tot 5,0 mm.

Opmerking: Het GMAW-lasproces wordt vaak aangeduid als MIG-lassen. Er ontstaat vaak verwarring tussen MIG- en MAG-lasprocessen. Bij het MIG-proces is de oxiderende werking van het beschermgas (zie hoofdstuk ‘Keuze van het beschermgas voor het lassen van roestvast staal’) verwaarloosbaar, terwijl deze oxiderende werking opzettelijk verhoogd werd in het MAG-proces. In het GMAW/MIG-proces is echter een klein percentage zuurstof (O2) of koolstofdioxide (CO2) in het beschermgas (Ar) vaak nodig om zowel de boogstabiliteit als de bevochtiging door het gesmolten metaal te verbeteren. Typische gehaltes zijn 2 % O2 of 3 % CO2. Hogere gehaltes aan O2 en CO2 geven aanleiding tot overmatige oxidatie van chroom (Cr), mangaan (Mn) en silicium (Si) en overmatige opname van koolstof (C) uit het lasbad. Bij wijze van voorbeeld hiervan kan gezegd worden dat het koolstofgehalte (% C) in het lasmetaal dat ongeveer 0,025 % bedraagt bij gebruik van beschermgas met 2 % CO2, kan oplopen tot 0,04 % voor beschermgas met 4 % CO2.

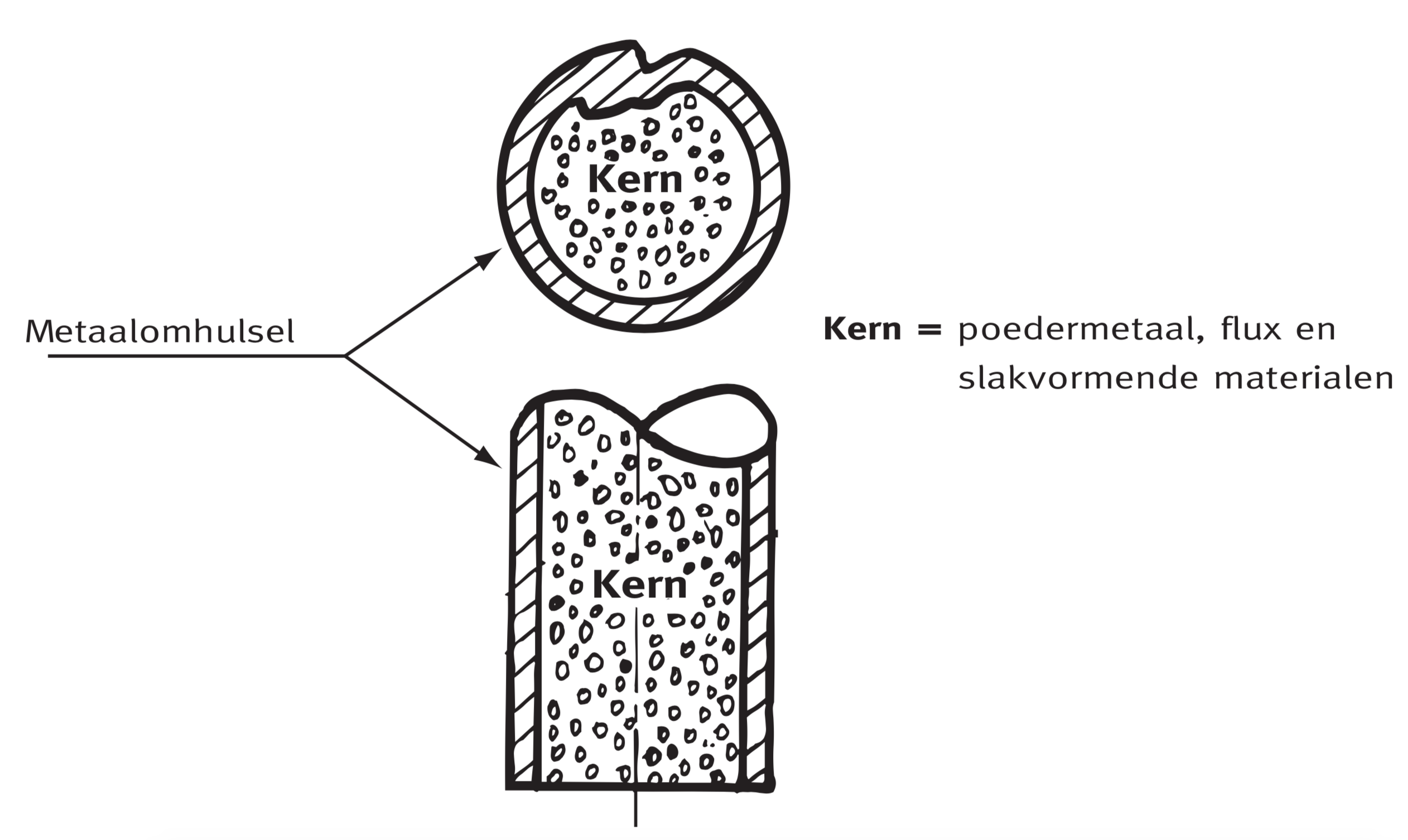

2.1.2.2 MIG-lassen met gevulde draad: FCAW (Flux Cored Arc Welding (*)

Een variant van het GMAW (MIG-)lassen is het GMAW (MIG-)lassen met gevulde draad (FCAW: Flux Cored Arc Welding), waarbij de elektrode samengesteld is uit een omhulsel van roestvast staal en gevuld is met een vaste flux. De rol van de flux is vergelijkbaar met die van de elektrodebekleding bij het elektrodelassen. De kern zorgt voor desoxidanten en slakvormende materialen en kan zijn voorzien van beschermgassen in het geval van zelfafschermende gevulde draden.

Het FCAW-lassen combineert de voordelen van het elektrode-lassen met de hoge productiviteit van een automatisch of halfautomatich proces door het continu kunnen toevoeren van de gevulde draad. In vergelijking met een conventionele vaste elektrode, zorgt de flux voor een slakafscherming en verhoogt ze de productiviteit.

Zo bedraagt voor een stroom van ongeveer 200 ampère, de neersmeltsnelheid ongeveer 100 g/min voor een vaste (diameter: 1,6 mm) draad met 20 % Cr en 10 % Ni, te vergelijken met ongeveer 170 g/min voor een gevulde draad met dezelfde diameter. Dit grote verschil is te danken aan het feit dat in de gevulde draad enkel het metaalomhulsel elektriciteit geleidt, terwijl de kern, die samengesteld is uit een mengsel van mineralen en metaalpoeders, soms gebonden in een alkalisilicaat, een hoge elektrische weerstand heeft.

Zowel FCAW-lassen als GMAW (MIG-)lassen hebben vergelijkbare lasafmetingen. Voor V-naden en stompe naden gelast in één pas, zijn de gebruikelijke werkstukdiktes van 1,0 tot 5,0 mm.

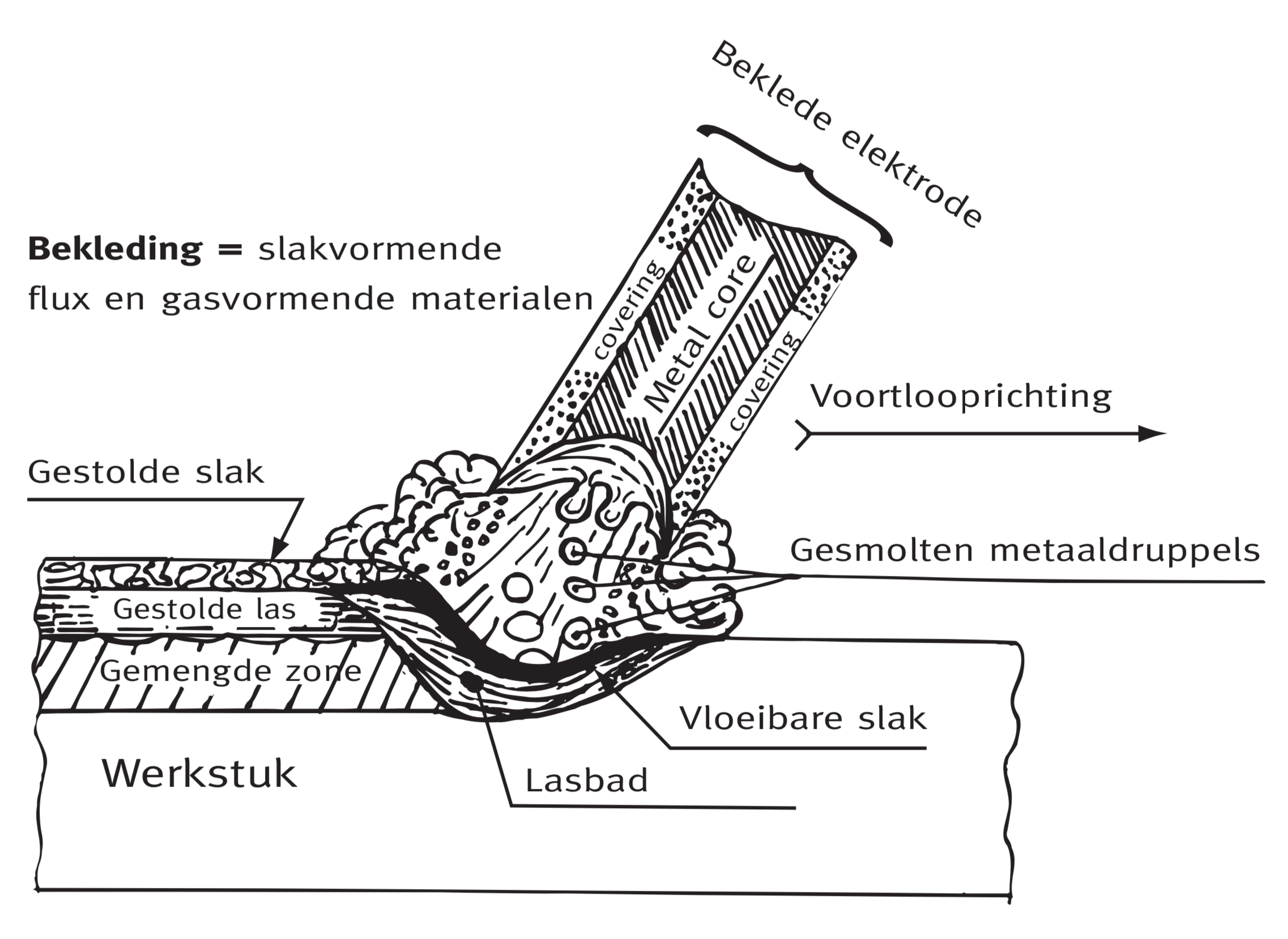

2.1.2.3 Elektrodelassen (beklede elektrode): SMAW (Shielded Metal Arc Welding (*)

Hoewel het elektrodelassen, ook bekend als SMAW (Shielded Metal Arc Welding) of MMA (Manual Metal Arc), zeer oud is (immers de eerste toepassingen werden gerapporteerd in 1907 door Kjelberg), wordt het nog steeds vaak toegepast vanwege zijn grote flexibiliteit en eenvoud van gebruik.

De elektrode bestaat uit een metalen kern bekleed met een fluxlaag. De kern is meestal een vaste roestvast stalen draad. De bekleding speelt een belangrijke rol in het proces. Deze wordt over de kern geëxtrudeerd en verleent de elektrode zijn specifieke eigenschappen. De bekleding heeft drie belangrijke functies: elektrisch, fysisch en metallurgisch. De elektrische functie heeft te maken met het starten en in stand houden van de boog. De fysische actie omvat de viscositeit en oppervlaktespanning van de slak, die de overgang van metaaldruppels, de effectieve bescherming van het lasbad en zijn bevochtiging bepaalt. De metallurgische rol bestaat uit chemische uitwisseling tussen het lasbad en de slak, d.i. de zuivering van het lasmetaal.

De bekleding bevat een bepaalde hoeveelheid calciumcarbonaat (CaCO3) die ontbindt in de boog bij 900°C om CaO en CO2 te vormen, die op hun beurt de bescherming van de boogzone verzekeren. De volgende paragraaf geeft een korte beschrijving van de meest gebruikte beklede elektroden:

- rutiele elektroden (TiO2): Slakvorming is het belangrijkste beschermingsmechanisme bij de rutiele elektroden. Rutiele elektroden zijn eenvoudig te gebruiken, veroorzaken weinig spatvorming en leveren lassen op met een glad oppervlak. De slak die gevormd wordt tijdens het lassen is eenvoudig te verwijderen.

- Basische elektroden (kalk): Kalksteen is de belangrijkste component van de basisch beklede elektrode door zijn gunstige invloed op de boogstabilisatie en de metallurgische karakteristieken. Het vormt ook koolstofdioxide, dat een gasscherm vormt. Nochtans is het hoge smeltpunt van kalksteen een groot nadeel. Dit wordt tegengegaan door toevoeging van calciumfluoride (CaF2) dat het smeltpunt van de slak verlaagt. Een basische elektrode neemt vocht op wanneer ze gedurende bepaalde tijd in de omgeving wordt gelegd. Het is belangrijk om deze elektroden droog te houden. De typische droogtijd bedraagt één uur bij een temperatuur van 150°C tot 250°C.

Rutiele elektroden kunnen zowel gebruikt worden met gelijkstroom als met wisselstroom, terwijl de basische elektroden gewoonlijk met gelijkstroom gebruikt worden (positieve elektrode).

De gebruikelijke werkstukdiktes zijn:

1,0 mm tot 2,5 mm voor één pas

3,0 mm tot 10,0 mm voor meer passen

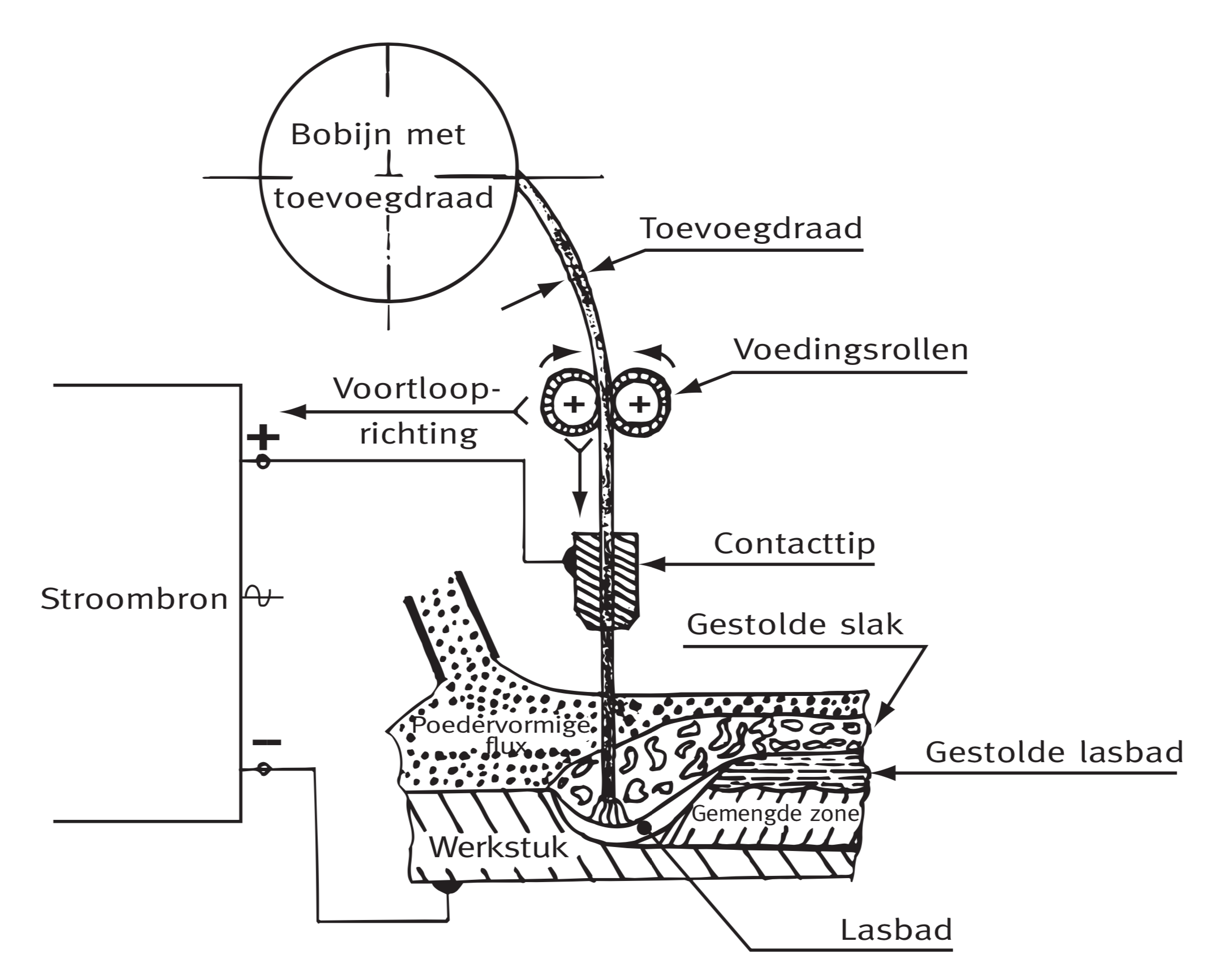

2.1.2.4 Onderpoederdeklassen (OP) : SAW (Submerged Arc Welding (*)

Bij het onderpoederdeklassen wordt de warmte voor het lassen gegenereerd door het aanleggen van een hoge elektrische stroom tussen één of meerdere continue draden en het werkstuk dat onder een poedervormige flux ligt. Deze laatste vormt een beschermende gesmolten slak die de las bedekt.

Het proces kan volledig of gedeeltelijk geautomatiseerd zijn. Voor roestvast staal wordt meestal met een volledig automatische opstelling gewerkt.

Bij het automatische proces kan de stroom hoog oplopen, tot zo’n 2.000 ampère per draad, hetgeen aanleiding geeft tot een hoge spanning en bijgevolg een grote vermenging van het basismetaal met het toevoegmateriaal.

Het proces is geschikt voor stompe naden en hoeklassen, voor plat lassen en voor horizontaal-verticale hoeklassen. De stroomvoorziening is meestal DCEP met omgekeerde polariteit, en af en toe AC, wanneer verschillende draden tegelijk gebruikt worden om magnetische blaaswerking te vermijden. Voor zowel DC als AC generatoren moet de draadaanvoersnelheid dezelfde zijn als de afsmeltsnelheid om een perfect stabiele boog te kunnen vormen. Dit kan verkregen worden door voedingsrollen te gebruiken die gestuurd worden door een servomotor. Voor het lassen van roestvast staal wordt meestal een kalk/fluoride flux gebruikt met volgende typische samenstelling:

25 % ≤ CaO + MgO ≤ 40 %, SiO2 ≤ 15 %, 20 % ≤ CaF2 ≤ 35 %

Er bestaan twee verschillende vormen van flux, nl. als gesmolten ofwel als geagglomereerde poeders. Gesmolten fluxen worden gemaakt door verhitting tot temperaturen in de grootte-orde van 1.600 – 1.700°C, en worden omgezet in poedervorm ofwel door verstuiven bij het verlaten van de smeltoven, ofwel door het verbrijzelen en zeven van het gestolde bulkmateriaal. Geagglomereerde fluxen worden vervaardigd van ruwe materialen met geschikte korrelgrootte, en gebonden met een alkali silicaat bindmiddel. Het verkregen mengsel wordt gedroogd en dan mechanisch behandeld om uiteindelijk de gewenste korrelgrootte te krijgen.

Slechts een deel van de flux wordt gesmolten tijdens het lassen. Het ongesmolten materiaal wordt gerecupereerd, meestal door een zuigeenheid en opgevangen in een bak voor verder gebruik. De gesmolten flux smelt achter de laszone en krimpt tijdens het koelen waardoor ze gemakkelijk kan verwijderd worden.

Voor dikker materiaal worden de lassen meestal in een of twee passen gelegd, d.w.z. een enkele pas op een manuele grondpas ofwel een pas aan elke kant van de plaat, maar er kan ook een multipastechniek toegepast worden. In dunner materiaal kunnen de lassen in één pas gelegd worden met behulp van een ondersteuningsstrip.

Omdat het onderpoederdeklassen voornamelijk gebruikt wordt voor dik austenitisch roestvast staal, dient bijzondere aandacht besteed te worden aan het vermijden van de sigmafase alg gevolg van hoge warmte-input. Dit is zeker het geval voor 25 % Cr - 20 % Ni legeringen, maar ook voor 18 % Cr – 9 % Ni types met hoge ferrietgehaltes. Bij lassen in meerdere passen waarbij de temperatuurszone 650°C - 900°C meerdere malen doorlopen wordt, is het risico op de vorming van sigma fase groter. In dat geval is daaropvolgend oplossingsgloeien bij 1.050°C aanbevolen.

De fluxen zijn bij levering perfect droog. Om vochtopname te vermijden, wordt aanbevolen om de fluxen te bewaren bij een temperatuur die ongeveer 10°C hoger ligt dan die in de werkplaats, in een omgeving met relatieve vochtigheid lager dan 50 %.

Wanneer er een risico bestaat op vochtabsorptie, dan kan het poeder het best gedroogd worden bij 300 °C gedurende minstens twee uur.

Het onderpoederdek lasproces wordt meestal gebruikt om zware werkstukken te verbinden in het diktebereik 10-80 mm, nadat de grondpas met behulp van een ander lasproces werd aangebracht. De bodempas kan ook aangebracht worden met behulp van een gegroefde ondersteuningsstrip.

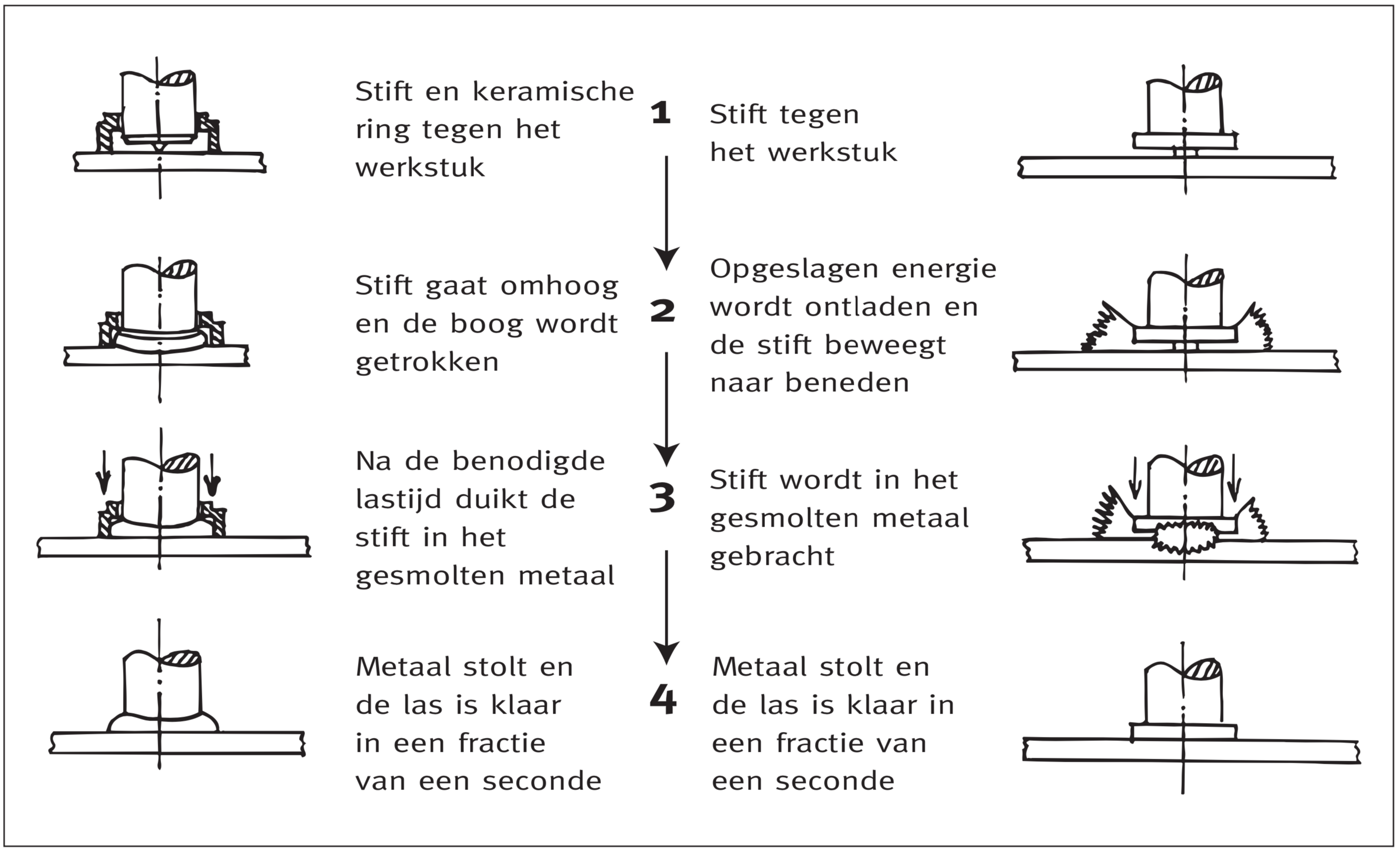

2.1.2.5 Stiftlassen: SW (Stud Welding)

Stiftlassen is een methode om metalen stiften te bevestigen op een –doorgaans plaatvormig- werkstuk.

Er zijn twee verschillende methodes van stiftlassen: booglassen (ARC) en condensator-ontladingslassen (CD).

- Boogstiftlassen (ARC) behelst dezelfde basisprincipes en metallurgische aspecten als gelijk welk ander booglasproces. De stift wordt in contact gebracht met het werkstuk gebruik makend van een handgereedschap (lasstifthouder), en er wordt een boog getrokken die zowel de stiftbasis als de zone van het werkstuk afsmelt. Voor het lassen wordt een keramische ring geplaatst op het eind van de stift om de boog af te schermen en het lasmetaal te begrenzen. De stift wordt dan in het lasbad gebracht en op zijn plaats gehouden totdat het gesmolten metaal gestold is en een homogene verbinding vormt. De cyclus is volbracht in minder dan één seconde, met een verbinding op volle sterkte. De ring wordt verwijderd en toont nu een gladde en volledige hoeklas aan de basis van de stift.

- Condensatorontladingsstiftlassen (CD) behelst dezelfde principes en metallurgische aspecten als ieder ander booglasproces. Wanneer het laspistool geactiveerd is, initieert een precisielastip een gecontroleerde elektrische boog van de lascondensatorbatterij die het uiteinde van de stift en een deel van het werkstuk smelt. De stift wordt op zijn plaats gehouden terwijl het gesmolten metaal stolt, waarbij onmiddellijk een hoogkwalitatieve las wordt gevormd. Aangezien de volledige lascyclus slechts enkele milliseconden in beslag neemt, kunnen lasnaden aangebracht worden tussen bevestigingsmiddelen met kleine diameter (9mm en minder) en dunne plaat en dit zonder uitgesproken vervorming, doorbranding of verkleuring. Deze lasmethode laat ook het stiftlassen van verschillende metallische legeringen toe.

ARC of CD proces?

Het ARC proces wordt hoofdzakelijk gebruikt voor stiften met diameter van 6 mm en meer en wanneer gelast wordt op dikker basismateriaal of in structurele toepassingen.

De CD techniek wordt meestal gebruikt voor stiftdiameters tot 9 mm en wordt in de eerste plaats gebruikt om te lassen op dunne plaat.

Roestvast stalen stiften

De meeste roestvaste stalen kunnen gestiftlast worden. Met uitzondering van de verspaanbare types, worden meestal austenitisch roestvast stalen stiften gebruikt voor het stiftlassen.

Roestvast stalen stiften worden meestal gelast op roestvast staal en kunnen ook op koolstofstaal gelast worden. In dit geval mag het koolstofgehalte van het basismateriaal niet meer bedragen dan 0,20 %.

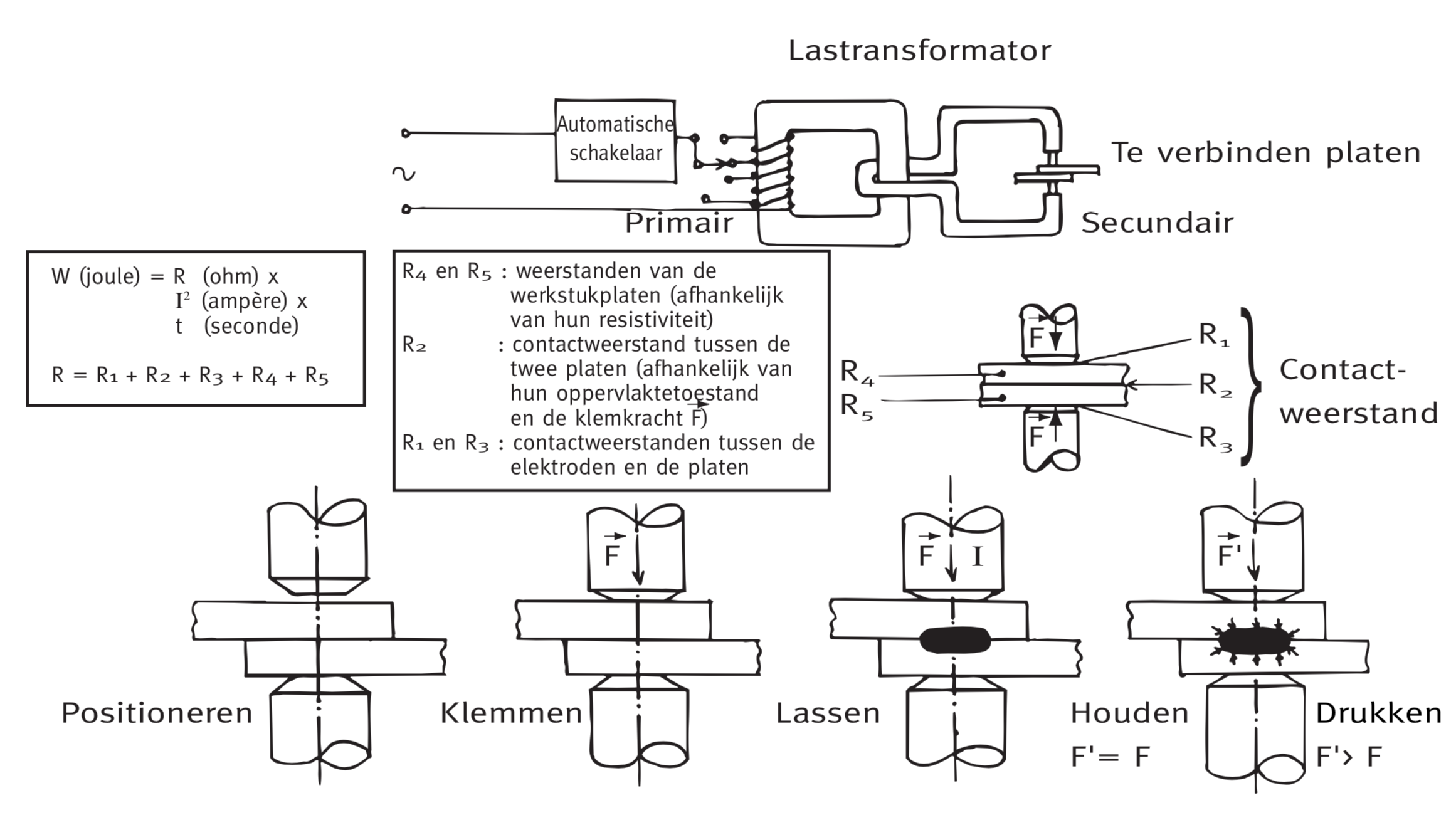

2.2 Weerstands- en inductieprocessen

2.2.1 Weerstandspuntlassen: RSW (Resistance Spot Welding (*)

Dit proces wordt nog steeds erg veel gebruikt en is in het bijzonder geschikt om dunne roestvast staalplaten te lassen. Een elektrische stroom door de te verbinden werkstukken doet bij de verbinding weerstandsverwarming ontstaan met smelten tot gevolg.

Het weerstandslasproces kent vijf verschillende stappen, nl.:

- positioneren van de te verbinden platen

- laten zakken van de bovenste elektrode en instellen van de aandrukkracht

- lassen bij een lage spanning en AC stroom, waardoor als volgt warmte-energie geproduceerd wordt: W (joule) = R (ohm) x I2 (ampère) x t (seconde)

- handhaven van de aandrukkracht of aanbrengen van een bijkomende

- drukkracht en tenslotte

- naar boven halen van de bovenste elektrode voordat aan de volgende cyclus wordt begonnen.

Het beste elektrodemateriaal (combinatie van lage resistiviteit en hoge mechanische sterkte) voor het lassen van roestvast staal wordt gevormd door koper – cobalt – beryllium legeringen. De elektrodetip heeft meestal een kegelvorm met een open hoek van 120°. De vorming van de laspunt is afhankelijk van de lasstroom en de lastijd en van de aandrukkracht toegepast op de elektroden.

De aanbevolen lasparameters voor het lassen van 18 % Cr – 9 % Ni austenitische roestvaste stalen en gestabiliseerde 17% Cr ferritische types zijn weergegeven in volgende tabel.

| Plaatdikte (mm) | Elektrodetip diameter (mm) | Elektrode aandrukkracht (daN) | Lasstroom (A) | Lastijd (aantal periodes) |

|---|---|---|---|---|

| 18% Cr – 9% Ni | austenitische | types | ||

| 0,5 | 3,0 | 170 | 3.500 | 3 |

| 0,8 | 4,5 | 300 | 6.000 | 4 |

| 2,0 | 6,0 | 650 | 11.000 | 8 |

| Gestabiliseerde | 17% Cr ferritische | types | ||

| 0,5 | 3,0 | 150 | 4.000 | 3 |

| 0,8 | 4,5 | 250 | 7.550 | 4 |

De parameters gegeven in de bovenstaande tabel moeten geoptimaliseerd worden afhankelijk van de oppervlaktetoestand (2B, 2D, 2R) die een belangrijke invloed heeft op de interface weerstand, die op zijn beurt een beslissende rol speelt in de laspuntvorming.

In tegenstelling tot andere smeltprocessen, kan bij weerstandslassen het lasbad niet visueel gecontroleerd worden. De enige fouten die met het oog kunnen worden waargenomen zijn een overmatige elektrode-indrukking en spatvorming. Een eenvoudige maar destructieve inspectiemethode is de zogeheten afpeltest, die een snelle indicatie geeft van de kwaliteit van de puntlas. Bij deze test wordt één gelaste plaat van de andere afgetrokken zodat knopen metaal van de ene of de andere plaat worden getrokken.

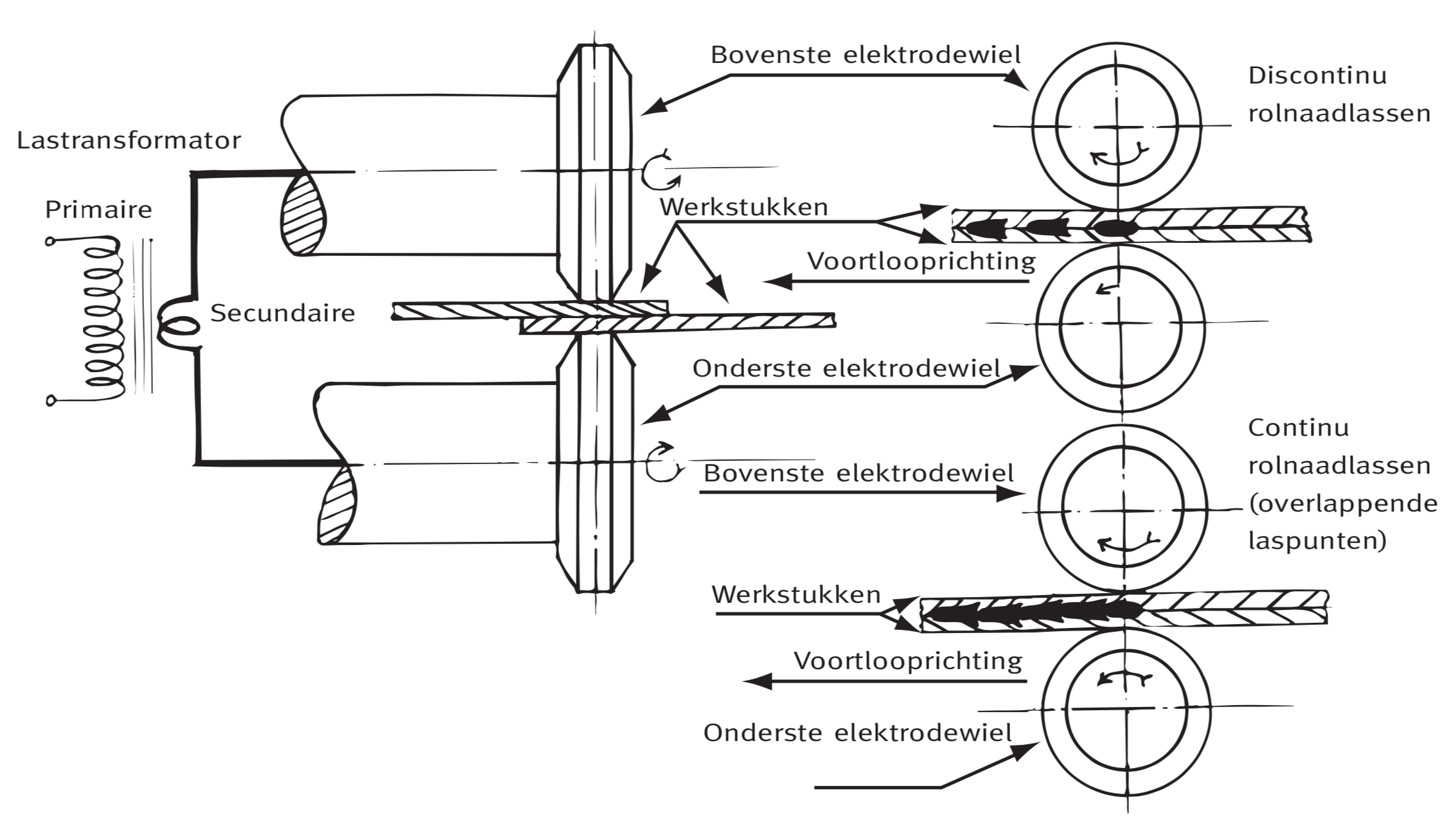

2.2.2 Rolnaadlassen: RSEW (Resistance Seam Welding (*)

Het principe van het rolnaadlassen is vergelijkbaar met dat van het puntlassen, met dien verstande dat het proces continu is. Het grootste verschil betreft het type elektrode. Deze bestaan uit twee wielen uit een koperlegering met een geschikt aandrijfsysteem. De randen van de wielen hebben meestal een dubbele afschuining of een convex profiel. In vergelijking met puntlassen, waarbij de belangrijkste procesparameters de lasstroom, de lastijd en de nadruktijd zijn, zijn bijkomende parameters die bij het rolnaadlassen meespelen het gebruik van gemoduleerde of gepulste stroom en de lassnelheid.

De lasparameters die aanbevolen worden voor Fe-Cr-Ni austenitische roestvaste types zijn weergegeven in volgende tabel.

| Plaatdikte (mm) | Wieldikte (mm) | Drukkracht (daN) | Lastijd (periods) | Uitschakeltijd (periods) | Lasstroom (Amp) | Lassnelheid (cm/min) |

|---|---|---|---|---|---|---|

| 0.5 | 3.0 | 320 | 3 | 2 | 7.900 | 140 |

| 0.8 | 4.5 | 460 | 3 | 3 | 10.600 | 120 |

| 1.5 | 6.5 | 80 | 3 | 4 | 15.000 | 100 |

| 2.0 | 8.0 | 1.200 | 4 | 5 | 16.700 | 95 |

| 3.0 | 9.5 | 1.500 | 5 | 7 | 17.000 | 95 |

Zowel bij puntlassen als bij weerstandslassen bestaan de grootste voordelen van de elektrische weerstandsverwarming uit:

- de beperkte wijziging in de microstructuur van de warmte-beïnvloede zones,

- de virtuele afwezigheid van oppervlakte-oxidatie (op voorwaarde dat de platen voldoende gekoeld zijn door stromend koud water)

- de zeer kleine vervorming van de platen na het lassen.

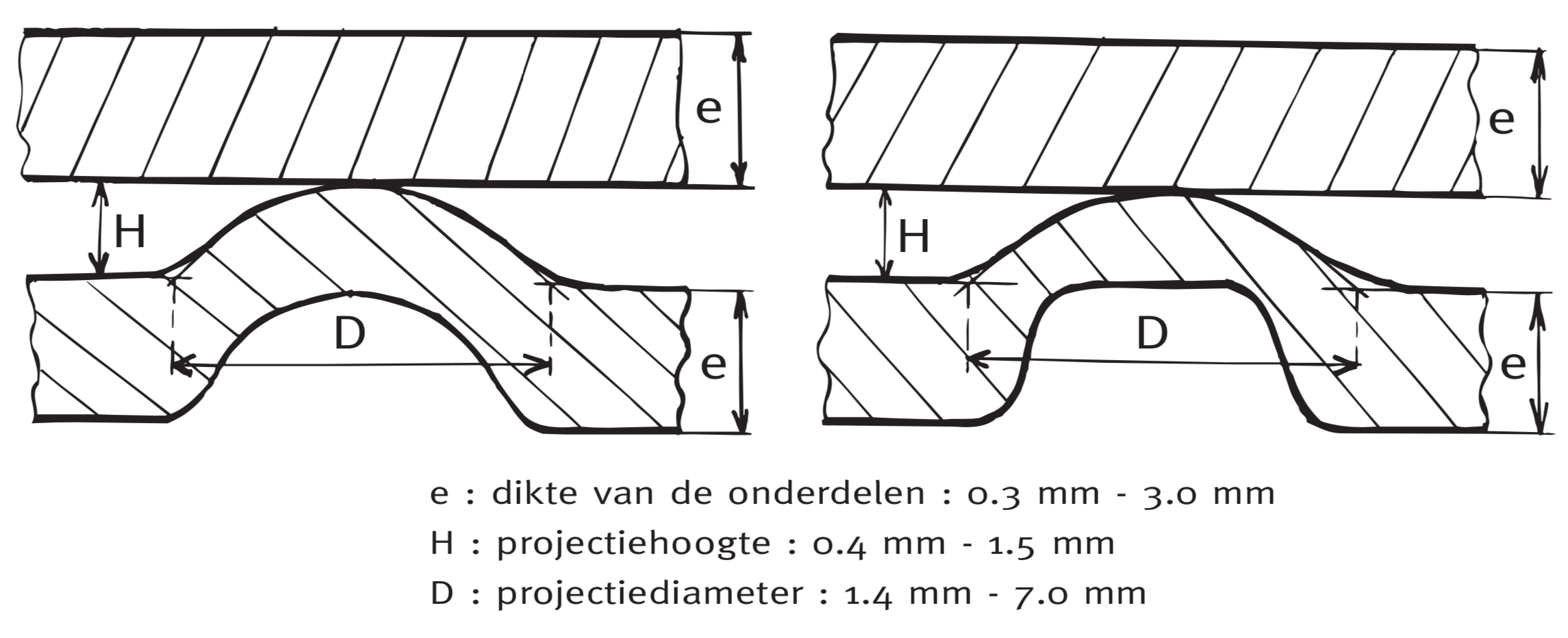

2.2.3 Projectielassen: PW (Projection Welding (*)

Bij dit proces worden noppen op één van beide werkstukken gesmolten die vervolgens inzakken wanneer stroom wordt toegevoerd door elektroden uit een koperlegering. De noppen worden gevormd door persen (plaatmateriaal) of verspanen (gietstukken) meestal in het dikste werkstuk of het werkstuk met de hoogste elektrische geleidbaarheid. De noppen worden gevormd en gepositioneerd om de stroom te concentreren. Een groot aantal puntlassen kan tegelijk gemaakt worden. Lagere lasstroom en drukkrachten worden gebruikt in vergelijking met puntlassen om het inzakken van de noppen te vermijden vooraleer het oppervlak van het werkstuk gesmolten is. De lastijd is ongeveer gelijk voor enkele of meervoudige noppen van dezelfde vorm.

Projectielassen is bijzonder geschikt wanneer verschillende puntlassen in een zelfde werkstuk tegelijk gemaakt dienen te worden.

Verschillende vormen van lasbevestigingen zijn beschikbaar voor ringvormige projectie- lastoepassingen, b.v. tapbouten, bouten, pinnen, moeren en lippen.

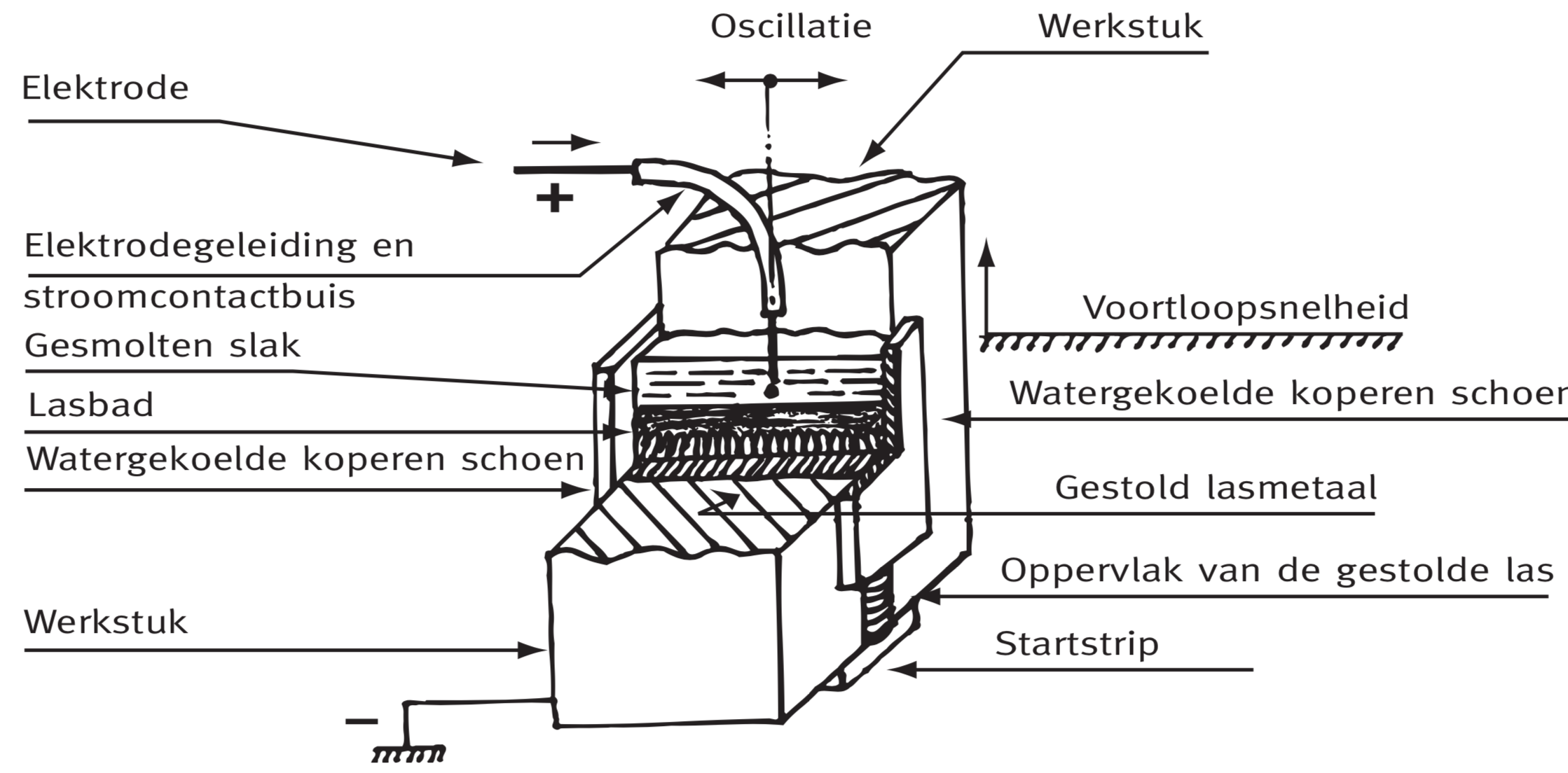

2.2.4 Elektroslaklassen: ESW (Electroslag Welding (*)

Het elektroslaklassen is ontwikkeld in het E.O. Paton Welding Institute (Oekraïne) in de vroege jaren ‘50.

Elektroslaklassen is een éénstapsproces dat gebruikt wordt om stompe naden te lassen in verticale positie. Naden dikker dan 15 mm (zonder diktebeperking) kunnen in één pas gelast worden, waarbij slechts een eenvoudige rechte naadvoorbereiding vereist is. Het proces is vergelijkbaar met een verticale gietoperatie met dien verstande dat het gesmolten metaal ingesloten wordt door de twee te lassen platen en door een paar gekoelde koperen schoenen.

Behalve bij het opstarten van het elektroslaklassen is er geen boog. De continu toegevoerde elektroden worden afgesmolten door elektrische weerstandsverwarming wanneer ze door een geleidende gesmolten slaklaag (slakbad) gevoerd worden.

Het slakbad smelt ook de aanliggende randen van de te lassen platen af en schermt het gesmolten metaal af van de atmosfeer. De temperatuur van het bad is in de orde van grootte van 1.900°C.

Om het elektroslakproces te starten wordt een fluxlaag gelegd op de bodem van de naad en er wordt een boog getrokken tussen de elektroden en het startblok of startstrip om een gesmolten slakbad te bewerkstelligen.

Tijdens het lassen worden de koperen schoenen en de draadaanvoereenheid naar boven in de lasnaad bewogen met snelheden tot 30 mm/min. De afsmeltsnelheid bedraagt ongeveer 350 g/min. De draadsamenstelling ligt normaal gezien dicht bij die van het basismateriaal. De meest gebruikte draad- diameters zijn 1,6 mm, 2,4 mm en 3,2 mm.

De metallurgische structuur van elektroslak lasnaden is verschillend van andere smeltlassen. Het traag koelen en stollen kan aanleiding geven tot een grofkorrelige structuur. Daarom wordt het proces enkel aangeraden voor austenitische types.

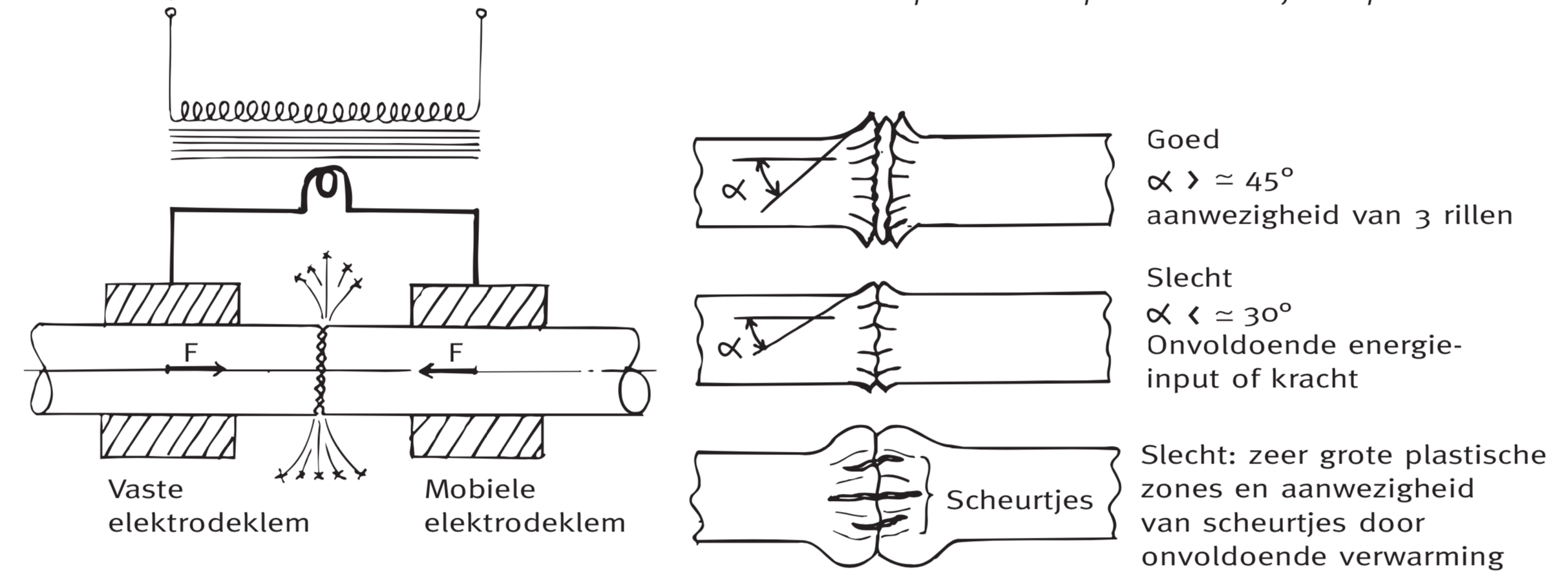

2.2.5 Afbrandstuiklassen: FW (Flash Welding) (*)

Deze techniek wordt meestal gebruikt voor lange producten, b.v. staven, buizen en profielen. Hoewel het op het eerste gezicht sterk lijkt op stuiklassen, is het afbrandstuiklassen in wezen toch verschillend. Tijdens het stuiklassen wordt vastgesteld dat wanneer de aangrenzende oppervlakken niet perfect met elkaar in contact zijn, de stroom enkel in een beperkt aantal zones doorgang vindt. Dit geeft aanleiding tot lokale zeer intense opwarming en zeer vlug smelten. Hierdoor ontstaan bogen die gesmolten metaal uit de las werpen als gevolg van de hiermee gepaard gaande magnetische velden (afbrandfenomeen).

De belangrijke procesparameters zijn de lasstroom en de spanning, die voldoende hoog moeten zijn om het afbranden te kunnen veroorzaken, de afbrandsnelheid, die in verhouding moet zijn met het metaalverbruik en gecompenseerd wordt door de beweging van de mobiele klemmen, de duur van afbranden en het finale drukken. De initiële ruwheid van de aaneenliggende oppervlakken moet zo zijn dat er voldoende contactpunten zijn die goed verdeeld zijn om een uniform afbranden over de volledige te verbinden doorsnede te bewerkstelligen.

Na het finale aandrukken, zal de verbinding het typische drie-rillen profiel vertonen hetgeen op een succesvolle lasoperatie wijst. De aanbevolen lasparameters (in functie van de doorsnede) worden voor de austenitische types gegeven in de onderstaande tabel.

| Dikte (mm) | Oppervlakte (mm2) | Initiële stempelopening (mm) | Uiteindelijke stempelopening (mm) | Materiaalverlies (afbranden en drukken) (mm) | Afbrandtijd (sec) |

|---|---|---|---|---|---|

| 2,0 | 40 | 13 | 5 | 8 | 2,2 |

| 5,0 | 570 | 25 | 7 | 18 | 6,0 |

| 10,0 | 1.700 | 40 | 15 | 25 | 17,0 |

Enkel typische toepassingen zijn bij voorbeeld: wielvelgen (voor fietsen) gemaakt door afbrandstuiklassen van ringen, rechthoekige kaders (voor ramen en deuren ) enz.

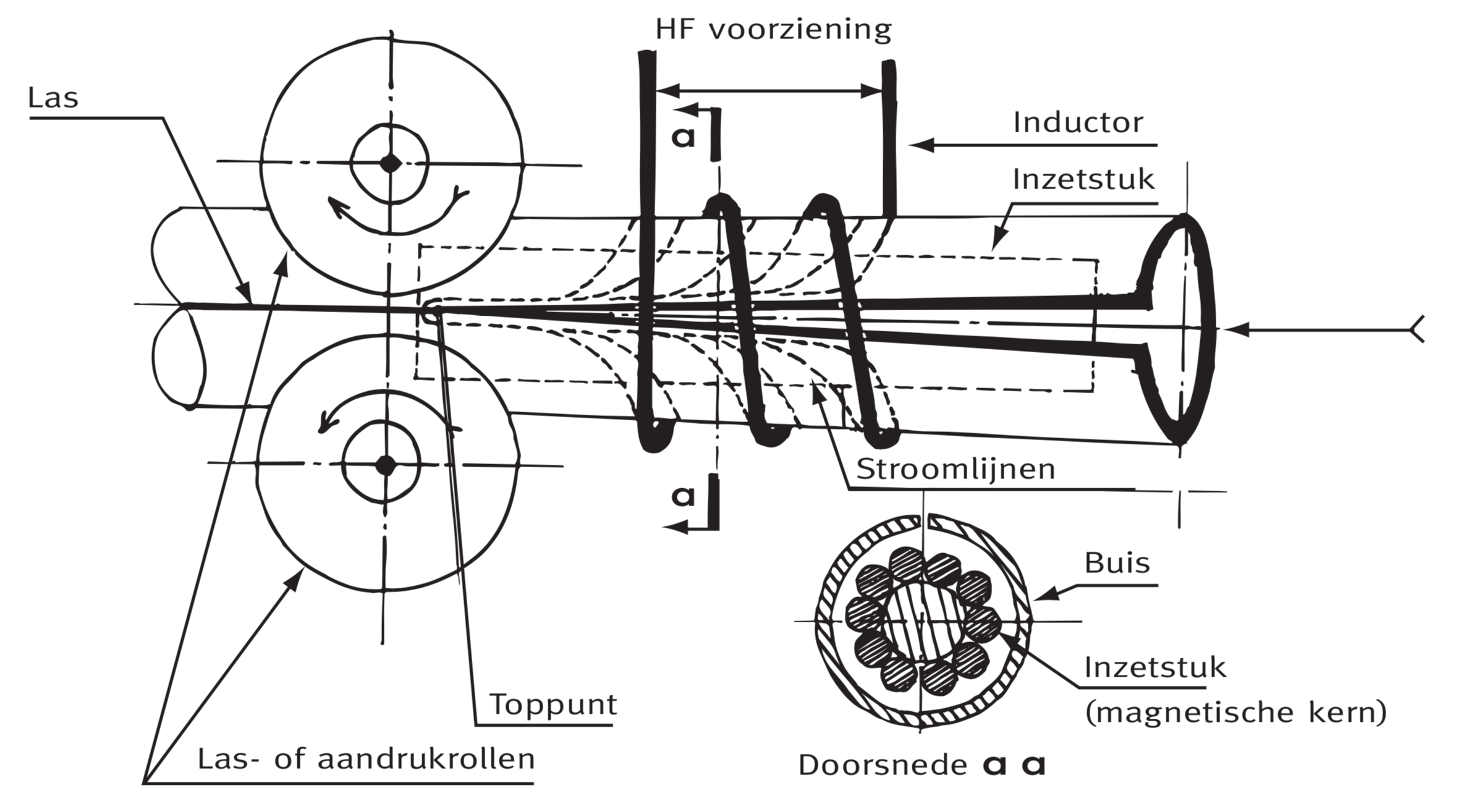

2.2.6 Hoogfrequent inductielassen: HFIW (High Frequency Induction Welding) (*)

Het hoogfrequent inductielassen wordt in hoofdzaak gebruikt om buizen te maken uitgaande van smalband. Het proces wordt uitgevoerd in een meerstappige profileerlijn. Bij het verlaten van het laatste profileerstation bevat de buis een langsnaad die gesloten wordt door lassen. De naad wordt gevormd door een drukcontact met smelten wanneer de stripranden bij elkaar worden gebracht door een paar horizontale rollen (aandrukrollen).

Door het “skineffect”, volgt de HF-geïnduceerde stroom (140 tot 500 kHz) de weg van de minste weerstand, waardoor de warmte geconcentreerd wordt aan de randen.

In het geval van ferritisch roestvast staal, vermijdt dit proces met hoge productiviteit het korrelgroeifenomeen waaraan deze types gevoelig zijn.

In dit geval worden lasvermogens van 150 en 300 kW gebruikt, afhankelijk van de buisdiameter. De lassnelheid varieert volgens de machine van 50 tot 90 m/min.

2.3 Stralingsenergieprocessen (*)

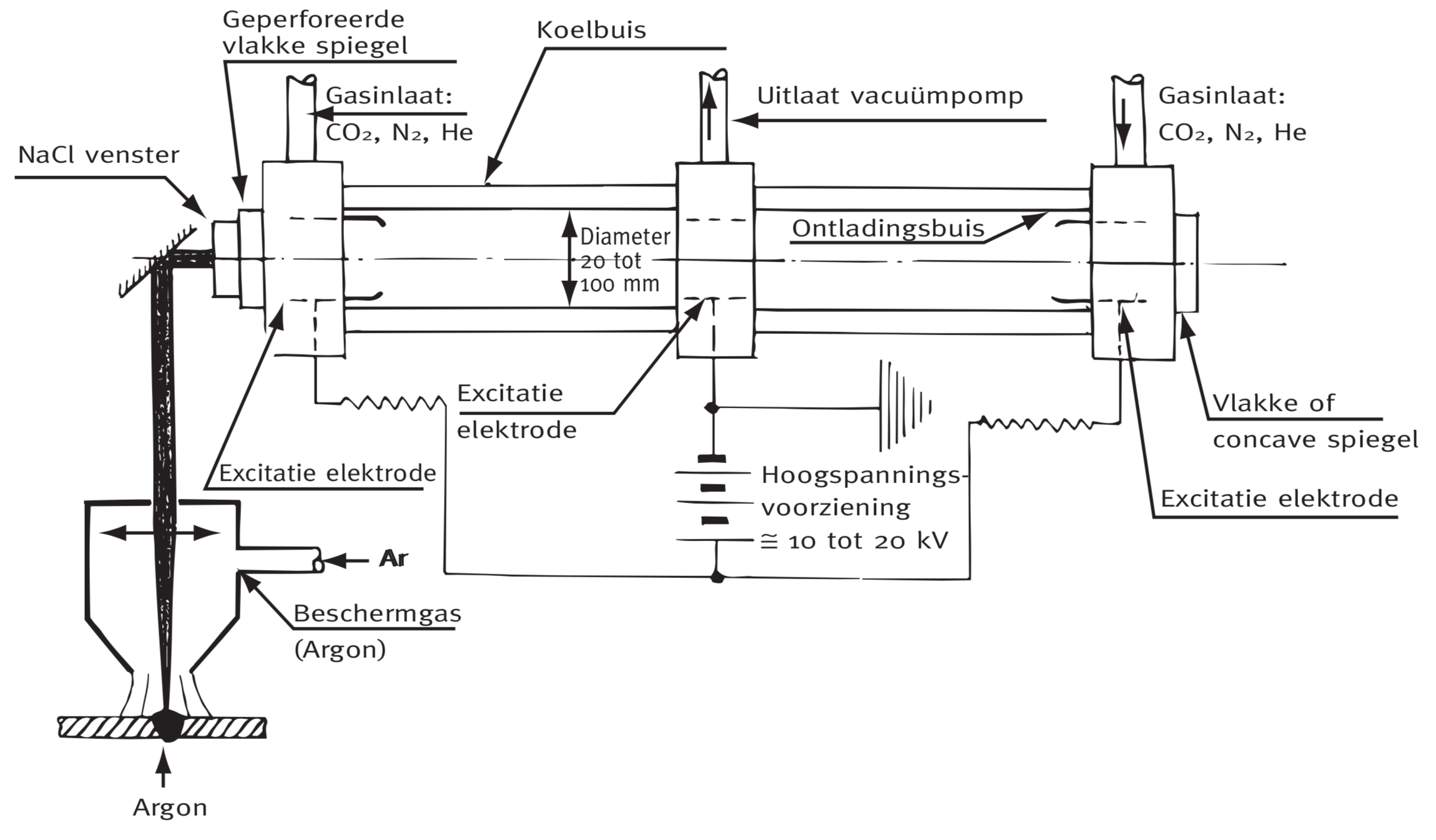

2.3.1 Laserlassen: LBW (Laser Beam Welding)

Het laser effect (Light Amplification by Stimulated Emission of Radiation) werd ontdekt in het optische golflengtebereik door Maiman in 1958. Hieruit volgde onmiddellijk de mogelijkheid om voor lastoepassingen een laserstraal te gebruiken als fijne contactvrije energiebron met hoge intensiteit. De continu beschikbare vermogensniveaus zijn hoog voor koolstofdioxide lasers. Men mag echter niet vergeten dat de effectieve laservermogens afhangen van het reflectievermogen - voor een welbepaalde golflengte - van het materiaal waaruit het werkstuk vervaardigd werd.

De meest gebruikte bronnen voor lastoepassingen zijn CO2-gaslasers en vaste stof yttrium-aluminium-granaat lasers (YAG). YAG-lasers worden meestal verkozen voor het gepulseerd lassen van dun roestvast staal (< 1,5 mm). De CO2-lasers zijn beter geschikt voor het lassen van dikkere roestvast staalplaten of strips (1,5 tot 6,0 mm).

Zoals het hoogfrequent inductielassen wordt dit proces vaak gebruikt voor de productie van langsnaadgelaste buizen. Met een vermogen van ongeveer 6 kW kan een 2 mm dikke strip in gestabiliseerd 17 % Cr ferritisch roestvast staal gelast worden met een snelheid van 7 m/min. Aangezien de thermische cyclus erg kort is, wordt overdreven korrelgroei in de warmte-beïnvloede zone zeer beperkt.

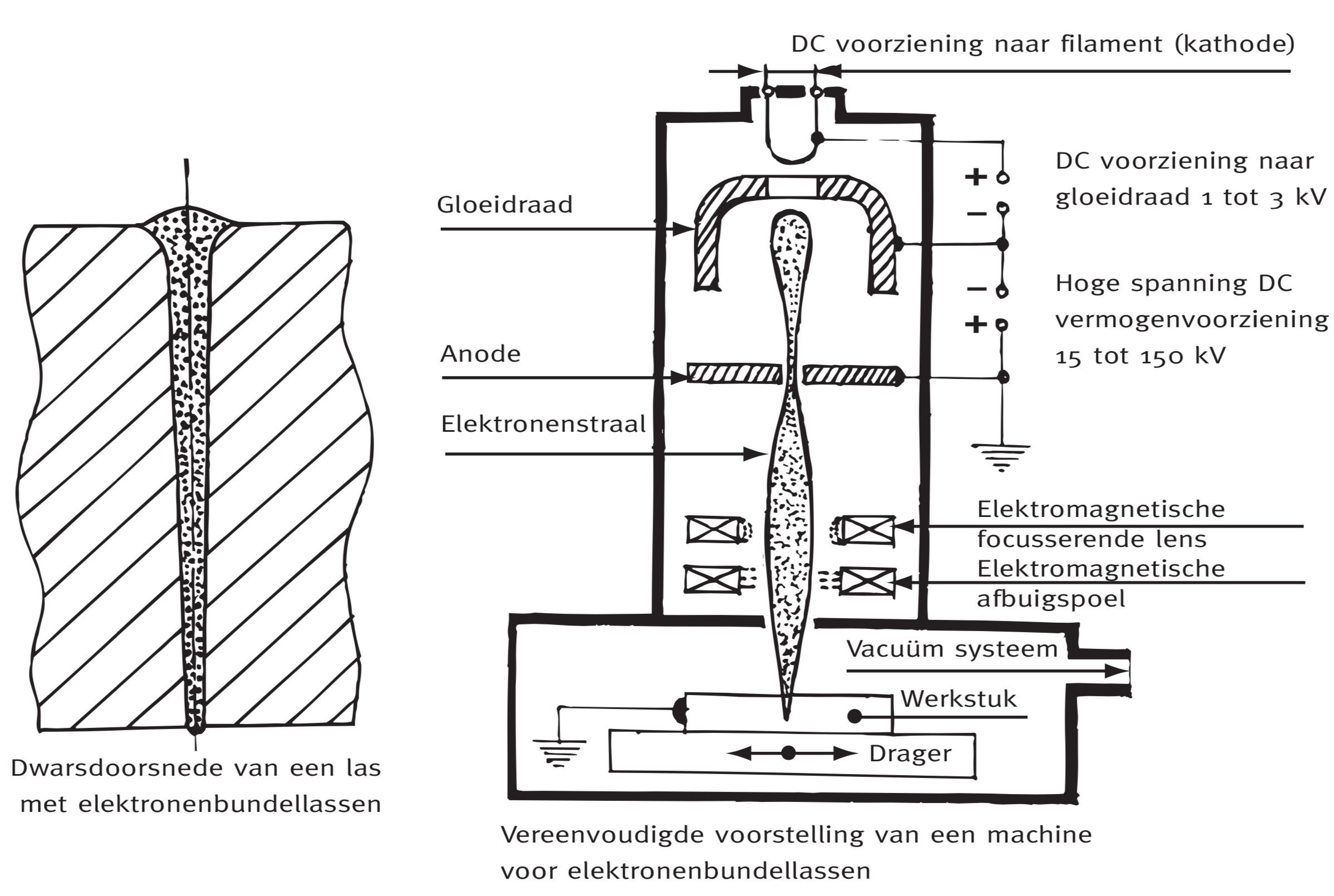

2.3.2 Elektronenbundellassen: EBW (Electron Beam Welding)

Elektronenbundellassen gebruikt energie van een geconcentreerde bundel van elektronen die aan hoge snelheid botsen met het basismateriaal. Met een hoge bundelenergie kan een gat gesmolten worden in het materiaal en kunnen penetratielassen gevormd worden met snelheden in de orde van grootte van 20 m/min.

Elektronenbundellassen kan diepe en fijne lassen produceren met geringe warmte-beïnvloede zones. De diepte-breedte verhouding bevindt zich in de grootte-orde van 20:1.

Het lassen wordt uitgevoerd onder vacuüm, waardoor contaminatie van het lasbad door gassen vermeden wordt. Het vacuüm voorkomt niet enkel lascontaminatie maar zorgt ook voor een stabiele bundel. De geconcentreerde vorm van de warmtebron maakt het proces zeer geschikt voor roestvast staal. Het beschikbare vermogen kan gecontroleerd worden en dezelfde lasmachine kan toegepast worden voor lassen van roestvast staal in één pas in diktes gaande van 0,5 tot 40 mm.

3 Lasbaarheid van roestvaste stalen

3.1 Austenitische roestvaste stalen: Fe-Cr-Ni (Mo)-(N)

➤ Structuur met enkele procenten ferriet (meest voorkomend)

- Niet gevoelig voor warmscheuren

- Voldoende weerstand tegen interkristallijne corrosie voor laagkoolstoftypes en gestabiliseerde types

- Uitstekende taaiheid en ductiliteit

- Er kan verbrossing optreden bij langdurige blootstelling aan temperaturen tussen 550 en 900°C, door de ontbinding van de ferrietfase en de daaropvolgende vorming van de sigma fase.

➤ Volledig austenitische structuur (uitzonderlijk)

- Gevoelig voor warmscheuren tijdens het stollen

- Voldoende weerstand tegen interkristallijne corrosie voor laagkoolstoftypes en gestabiliseerde types

- Uitstekende taaiheid en ductiliteit

3.2 Ferritische roestvaste stalen

➤ Semi-ferritische types: 0,04 % C – 17 % Cr

- Gevoelig voor verbrossing door korrelgroei boven 1.150°C

- Beperkte taaiheid en ductiliteit

- Gevoelig voor interkristallijne corrosie

- Thermische nabehandeling bij 800°C herstelt de mechanische eigenschappen en de interkristallijne corrosieweerstand

➤ Ferritische types: 0,02 % C – 17-30 % Cr – (gestabiliseerd door Ti en/of Nb)

- Gevoelig voor verbrossing door korrel- groei boven 1.150 °C

- Voldoende ductiliteit en betere taaiheid dan de semi-ferritische types

- Over het algemeen gevoelig voor interkristallijne corrosie

3.3 Austenitisch-ferritische duplex roestvaste stalen: Fe-Cr-Ni (Mo)-N

- Gevoelig voor warmscheuren

- Uitstekende taaiheid en voldoende ductiliteit in het bereik van -40 tot 275°C

- Gevoelig voor verbrossing door sigma fase tussen 500 en 900°C

3.4 Martensitische roestvaste stalen: Fe-Cr-(Mo-Ni-V)

- Gevoelig voor koudscheuren, afhankelijk van het koolstof- en waterstofgehalte en de restspanningen bij temperaturen onder 400°C (meestal wordt verwarmen voor- en na aanbevolen)

- Hoge treksterkte en hardheid. Voldoende taaiheid, vooral voor de types met weinig koolstof.

4 Keuze van het beschermgas (1)

4.1 Invloed van het beschermgas op de processen : GTAW, PAW, GMAW, FCAW en LBW

De keuze van het beschermgas heeft een belangrijke invloed op de volgende aspecten:

- Beschermefficiëntie (gecontroleerde beschermgasatmosfeer)

- Metallurgische en mechanische eigen- schappen (verlies van legeringselementen, opname van atmosferische gassen)

- Corrosieweerstand (verlies van legerings- elementen, opname van atmosferische gassen, oppervlakte-oxidatie)

- Lasgeometrie (naadvorm en penetratie- profielen)

- Oppervlakte-aspect (oxidatie, spatten)

- Boogstabiliteit en ontsteking

- Metaaloverdracht (als die er is)

- Omgeving (emissie van rook en gassen)

De interactie tussen het lasproces en het beschermgas werd uitvoeriger beschreven in hoofdstuk 2.

4.2 Keuze van het lasgas

| Lasprocess | Beschermgas - Plasmagas | Backing gas |

|---|---|---|

| GTAW | Ar | |

| Ar + H2 (tot 20 %) –(1) | Ar | |

| Ar + He (tot 70 %) | N2 (2) | |

| Ar + He + H2(1) | N2 + 10 % H2(1) | |

| Ar + N2(2) | ||

| PAW | Idem GTAW | Idem GTAW |

| GMAW | 98 % Ar + 2 % O2 | |

| 97 % Ar + 3 % CO2 | ||

| 95 % Ar + 3 % CO2 + 2 % H2(1) | Idem GTAW | |

| 83 % Ar + 15 % He + 2 % CO2 | ||

| 69 % Ar + 30 % He + 1 % O2 | ||

| 90 % He + 7,5 % Ar + 2,5 % CO2 | ||

| FCAW | No | No |

| 97 % Ar + 3 % CO2 | Idem GTAW | |

| 80 % Ar + 20 % CO2 | ||

| LBW | He | Idem GTAW |

| Ar |

Ar: argon; H2: waterstof; He: helium; N2: stikstof; CO2: koolstofdioxide

<sup>(1) Mengsels die waterstof bevatten mogen niet gebruikt worden voor het lassen van ferritische, martensitische of duplex roestvaste stalen <sup>(2) Voor het lassen van stikstofhoudende austenitische en duplex roestvaste stalen kan stikstof toegevoegd worden in het beschermgas

5 Keuze van het lastoevoegmateriaal voor het lassen van roestvaste stalen

| basismateriaal | lastoevoegmateriaal | ||||

|---|---|---|---|---|---|

| EN | 10088 | AISI (1) | EN 1600 | EN 12072 | EN 12073 |

| Naam | Nummer | beklede electroden (2) | draden en staven (3) | met flux gevulde electroden (4) | |

| X5CrNi18-10 | 14301 | 304 | E 19 9 | G 19 9 L | T 19 9 L |

| X2CrNi18-9 | 14307 | 304 L | E 19 9 L | G 19 9 L | T 19 9 L |

| X2CrNi19-11 | 14306 | ||||

| X5CrNiTi18-10 | 14541 | 321 | E 19 9 Nb | G 19 9 Nb | T 19 9 Nb |

| X5CrNiMo17-12-2 | 14401 | 316 | E 19 12 2 | G 19 12 3 L | T 19 12 3 L |

| X2CrNiMo17-12-2 | 14404 | 316 L | E 19 12 3 L | G 19 12 3 L | T 19 12 3 L |

| X6CrNiMoTi17-12-2 | 14571 | 316 Ti | E 19 12 3 Nb | G 19 12 3 Nb | T 19 12 3 Nb |

| X2CrNiMo18-15-4 | 14438 | 317 L | E 19 13 4 N L | G 19 13 4 L | T 13 13 4 N L |

| X10CrNi18-8 | 14310 | 301 | E 19 9 | G 19 9 L | T 19 9 L |

| X2CrNiN18-7 | 14318 | 301 L | E 19 9 L | G 19 9 L | T 19 9 L |

| X12CrNi23-13 | 14833 | 309 S | E 22 12 | G 22 12 H | T 22 12 H |

| X8CrNi25-21 | 14845 | 310 S | E 25 20 | G 25 20 | T 25 20 |

| X25CrNiMo18-15-4 | 14438 | 317 L | E 19 13 4 N L | G 19 13 4 L | T 13 13 4 N L |

| X2CrTi12 | 14512 | 409 | E 19 9 L | G 19 9 L | T 13 Ti |

| X6Cr17 | 14016 | 430 | E 17 or 19 9 L | G 17 or 19 9 L | T 17 or 19 9 L |

| X3CrTi17 | 14510 | 430 Ti / 439 | E 23 12 L | G 23 12 L | T23 12 L |

| X2CrMoTi18-2 | 14521 | 444 | E 19 12 3 L | G 19 12 3 L | T 19 12 3 L |

| X2CrTiNb18 | 14509 | 441 | E 23 12 L | G 23 12 L | T 23 12 L |

| X6CrMo17-1 | 14113 | 434 | E 19 12 3 L | G 19 12 3 L | T 19 12 3 Nb |

| X2CrNiN23-4 | 14362 | – | E 25 7 2 N L | G 25 7 2 L | T 22 9 3 N L |

| X2CrNiMoN22-5-3 | 14462 | – | E 25 7 2 N L | G 25 7 2 L | T 22 9 3 N L |

| X12Cr13 | 14006 | 410 | E 13 or 19 9 L | G 13 or 19 9 L | T 13 or 19 9 L |

| X20Cr13 | 14021 | – | E 13 or 19 9 L | G 13 or 19 9 L | T 13 or 19 9 L |

| X30Cr13 | 14028 | 420 | E 13 or 19 9 L | G 13 or 19 9 L | T13 or 19 9 L |

(1) AISI: American Iron and Steel Institute

(2) Beklede elektroden voor elektrodelassen van roestvaste en hittebestendige stalen. Er zijn twee types van bekledingen: basisch (B) of kalk (gelijkstroom) en rutiel (R) of titania (gelijk of wisselstroom)

(3) Draden en staven voor booglassen van roestvaste en hittebestendige stalen: G voor GMAW, W voor GTAW, P voor PAW of S voor SAW

(4) Gevulde draadelektroden voor booglassen met of zonder gasbescherming van roestvaste en hittebestendige stalen

6 Lasnaadvoorbereiding voor booglassen

De belangrijkste types lasnaadvoorbereiding die gebruikt worden voor booglassen, zijn de stompe las, overlap, hoek en T configuraties. De keuze van de voor een specifieke toepassing aangepaste vorm hangt in eerste instantie af van de volgende factoren:

- de gewenste mechanische eigenschappen in de lasnaad

- het te lassen staaltype

- de afmeting en vorm van de te lassen constructie

- de kost om de lasnaad voor te bereiden en uit te voeren

Wanneer men goed uitziende lassen met voldoende mechanische eigenschappen wil verkrijgen dan is goed reinigen vooraf essentieel, ongeacht het type lasnaad. Voor kleine constructies is manueel reinigen met een roestvast stalen borstel, roestvast staalwol of een chemisch oplosmiddel meestal voldoende. Voor grote constructies of voor reinigen in een productie-omgeving, zijn oplossingen als dampontvetting of dompelen een efficiëntere optie. In elk geval is het noodzakelijk om alle oxides, oliën, vetten, vuil en ander vreemd materiaal volledig te verwijderen van de werkstukoppervlakken.

6.1 GTAW (TIG) en PAW

De I-naad is de eenvoudigste om voor te bereiden en kan gelast worden met of zonder toevoegmateriaal afhankelijk van de dikte van de te lassen stukken. Het positioneren van de stukken voor een I-naad moet nauwkeurig genoeg zijn om 100 % penetratie te verzekeren. Wanneer dun materiaal gelast wordt zonder toevoeg- materiaal te gebruiken, moet uitzonderlijke zorgvuldigheid aangewend worden om onvoldoende penetratie of doorbranding te vermijden.

Het flenstype stompe naad kan beter gebruikt worden in plaats van de I-naad wanneer een zekere versteviging gewenst wordt. Deze naad komt enkel voor op relatief dun materiaal (1,5 tot 2,0 mm).

De overlapnaad heeft het voordeel van het volledig overbodig maken van een kantenvoorbereiding. De enige vereiste om een correcte overlapverbinding te maken is dat de platen in nauw contact zijn over de volledige lengte van de naad die gelast moet worden.

Hoeknaden worden meestal gebruikt voor de vervaardiging van bakken, dozen en allerlei containers. Al naargelang de dikte van het basismateriaal, kan meer of minder toevoegmateriaal nodig zijn om voldoende versterking aan te brengen in alle hoek- naden. Er dient voor gezorgd te worden dat de delen goed met elkaar in contact zijn over de volledige lengte van de lasnaad.

Alle T-naden vereisen het gebruik van toevoegmateriaal om de opbouw te verzekeren. Wanneer 100 % penetratie gevraagd wordt, dient de intensiteit van de lasstroom toereikend te zijn voor de dikte van het basismateriaal.

Evenwijdig lopende naden worden enkel gebruikt voor dun materiaal en vereisen geen toevoegmateriaal. De voorbereiding is eenvoudig maar deze opstelling mag niet gebruikt worden wanneer rechtstreekse trekbelasting aangebracht wordt op de afgewerkte naad, aangezien dit type naad het reeds onder relatief lage spanningen kan begeven aan de wortel.

6.2 GMAW (MIG)

Voor GMAW- (MIG-)lassen kunnen zowel de vooropening als de openingshoek gereduceerd worden ten opzichte van de waarden, gebruikt bij elektrodelassen. De hoeveelheid lasmetaal per lengte-eenheid kan zo met 30 % verminderd worden door een ontwerp te maken dat minder lastoevoegmateriaal vereist. Wanneer GMAW- (MIG-)lassen worden gelegd voor smalle openingen, is het vaak nodig om te zorgen voor een hoge stroomdichtheid (sproeiboog).

6.3 MIG-lassen met gevulde draad (FCAW)

Voor stompe lasnaden kunnen de vooropeningen en de V hoeken gereduceerd worden, hetgeen vaak een besparing van ongeveer 40 % oplevert in de hoeveelheid toevoegmateriaal die gebruikt wordt.

De optimale naadvorm zal vaak bepaald worden door het gemak waarmee de slak verwijderd kan worden bij lassen in meerdere passen.

Voor hoeklassen kunnen kleinere lassen gelegd worden voor dezelfde sterkte. De diepe penetratiecapaciteit van de poedergevulde draad levert dezelfde sterkte op als de grotere hoeklas van een elektrode die een laag penetratievermogen heeft.

In vergelijking met elektroden kunnen gevulde draden vaak belangrijke kostenbesparingen opleveren op verschillende vlakken, zoals hogere neersmeltsnelheden, smallere voegen en soms wordt het verwijderen van slak pas noodzakelijk na twee passen (i.p.v. één).

6.4 SAW / OP

De voegopeningen zijn kleiner in vergelijking met die voor de andere boogprocessen. De laspassen zijn zwaarder dan voor elektrodelassen. Voor opstellingen met open basis is het vaak wenselijk om een poederbacking te voorzien die op zijn plaats wordt gehouden door een koper gekoelde of een keramische strip.

Voor alle vermelde processen hoeft geen afschuining te worden aangebracht voor diktes kleiner of gelijk aan 3,0 mm, maar dikker materiaal moet afgeschuind worden in een “V”, “U” of “J” naadvorm.

7 Oppervlakte-afwerkingen voor lassen

Oppervlakte-afwerking is vooral noodzakelijk bij booglassen. Lasnaden die het resultaat zijn van weerstandslassen, met uitzondering van het afbrandstuiklassen, hoeven meestal niet nabewerkt te worden, behoudens eventueel een lichte reiniging.

Na het booglassen kan de laszone en het omgevende basismateriaal verontreinigd zijn door lasspatten en oxidefilms, afhankelijk van het type lasnaad, de materiaaldikte en de gebruikte lasmethode.

Met het oog op een maximale corrosieweerstand, dienen alle oppervlakteverontreinigingen en onregelmatigheden, die aanleiding kunnen geven tot corrosieve aantasting bij het daaropvolgend gebruik, verwijderd te worden.

Bij bepaalde toepassingen, waar corrosieweerstand, hygiëne en esthetisch uiterlijk uiterst belangrijk zijn, kan het nodig zijn om het overtollige lasmetaal te verwijderen en de laszone glad te schuren zodat las en basismetaal in elkaar overgaan.

Standaard nabehandeling kan bestaan uit één van volgende methoden of uit een combinatie ervan, afhankelijk van de lasmethode en de mate van afwerking die vereist is:

- mechanische afwerking door bikken, borstelen, schuren en polijsten

- beitsen met zuur gevolgd door een passiveringsbehandeling en spoelen

7.1 Verwijderen van slak, spatten en oxide

De slak die overblijft na het lassen, dient verwijderd te worden door zorgvuldig bikken. Hierbij dient er op toegezien te worden dat het aangrenzende metaaloppervlak niet beschadigd wordt. Lasspatten zijn waarschijnlijk één van de moeilijkst te verwijderen verontreinigingen, in het bijzonder bij het lassen van hoogglans gepolijste platen. Daarom wordt aangeraden om de plaatoppervlakken naast de las te beschermen met folie. Met deze voorzorgsmaatregel wordt het nabehandelen van het oppervlak beperkt tot een minimum.

Het verwijderen van oxide en lasspatten kan uitgevoerd worden door gebruik te maken van een roestvast stalen borstel. Wanneer een niet-roestvast stalen borstel wordt gebruikt, kan vervuiling door ijzerdeeltjes aanleiding geven tot roestvorming tijdens hier opvolgend gebruik.

Een andere methode om lasslak en spatten te verwijderen op zware stukken is zand- stralen. Bij dit proces worden abrasieve deeltjes (silica, alumina, enz.) op het werkstuk geprojecteerd met behulp van hoge druk (lucht of water).

7.2 Slijpen

De fysische eigenschappen van roestvast staal vereisen zorg bij het slijpen om oververhitting en de hiermee gepaard gaande verkleuring te vermijden. Dit kan gebeuren wanneer de temperatuur 200°C overschrijdt.

Tijdens het slijpen wordt het werkstuk afgeschuurd door middel van een slijpschijf met hoge rotatiesnelheden tussen 20 en 80 m/s.

De abrasieve deeltjes bestaan uit ofwel alumina (korund) ofwel silicium carbide (carborund). Voor ruwe slijpoperaties, zoals het verwijderen van overtollige lasdikte, worden ronde schijven met diameter 100-200 mm gebruikt, met een korrelgrootte van circa 40. Afhankelijk van het type van bindmiddel, varieert de rotatiesnelheid van 25 tot 60 m/s. Voor slijpbewerkingen bestemd voor afwerking (b.v. het vlak afwerken van lasnaden) worden halfharde of soepele abrasieve schijven gebruikt, met diameters van 150 - 250 mm, een korrelgrootte van 80 tot 120 en rotatiesnelheden tussen 12 en 15 m/s.

7.3 Polijsten

Met polijsten wordt een veel gebruikte oppervlakte-afwerking bedoeld, die doorgaans na het slijpen wordt uitgevoerd. Normaal gesproken worden slijplijnen van een voorafgaande schuurbewerking verwijderd met een abrasief van korrelgrootte 180-200. De gebruikte gereedschappen moeten strikt voor roestvast staal voorbehouden worden om elke verontreiniging met staaldeeltjes te vermijden. In vergelijking met andere materialen, vergt het verwijderen van materiaal van roestvast staal een grotere hoeveelheid energie. Daarom moet overmatige verhitting vermeden worden. Dit zou namelijk lichte oxidatie kunnen veroorzaken, waardoor de vorming van een passiveringslaag verhinderd wordt. De druk die uitgeoefend wordt door de schijf of band moet minimaal zijn opdat het polijsten zonder lokale oververhitting uitgevoerd wordt.

7.4 Chemische behandelingen

7.4.1 Beitsen

Bij bepaalde lasprocessen ontstaat er een gekleurde oxidatie op de las. Dit moet zeker verwijderd worden om de passiviteit te kunnen herstellen. Verschillende technieken kunnen gebruikt worden.

➤ Beitsbaden voor austenitische types:

52 % salpeterzuur (36° Baumé): 100 l

65 % fluorwaterstofzuur: 20 l

of natrium fluoride: 30 kg

water: 900 l

➤ Beitsbaden voor ferritische types:

52 % salpeterzuur (36° Baumé): 100 l

65 % fluorwaterstofzuur: 20 l

of natrium fluoride: 15 kg

water: 900 l

De dompeltijden bij 20°C variëren tussen 15 minuten en 3 uur. De badtemperatuur en dompeltijd moeten zorgvuldig gecontroleerd worden om corrosie van het metaal te vermijden. Na het beitsen dienen de stukken overvloedig met chloorvrij water gespoeld te worden.

➤ Beitspasta’s en gels:

Bij het gebruik van pasta’s en gels kan de behandeling beperkt blijven tot de laszones. De samenstellingen ervan variëren maar ze bevatten vaak salpeterzuur. De pasta of gel wordt aangebracht met een kwast, waarna de zone gereinigd wordt met een roestvast stalen borstel. Na het beitsen wordt de behandelde zone gespoeld met water.

7.4.2 Passivering

Na het beitsen bevindt roestvast staal zich in onbeschermde staat. Er dient onmiddellijk een nieuwe passieve laag gevormd worden zodat het roestvast staal opnieuw zijn corrosieweerstand krijgt.

➤ Passiveringsbaden

De stukken worden ondergedompeld in een zuurbad met de volgende benaderende samenstelling:

52 % salpeterzuur (36° Baumé): 250 l

water: 750l

De behandelingstijd bij 20°C varieert over het algemeen tussen 15 minuten en 1 uur. Na beitsen en passiveren worden de stukken zorgvuldig gespoeld met water.

➤ Passiveringspasta’s en gels

Pasta’s en gels worden gebruikt voor lokale passivering van de gelaste zones. Het op salpeterzuur gebaseerde product wordt op de te behandelen zones gesproeid, daarna verwijderd door schuren met een RVS of nylon borstel, gevolgd door spoelen met water.

➤ Decontaminatie

Plaatbewerking kan ijzerdeeltjes achterlaten op het oppervlak. Deze dienen verwijderd te worden. Hoewel het doel verschillend is, zijn de methoden voor decontaminatie dezelfde als bij passiveren.

8 Veiligheidsmaatregelen

8.1 Elektrische schok

Bij alle manuele booglasoperaties vormt elektrische schok het grootste risico, door contact met onbeklede delen in het lascircuit. De boogspanning bedraagt tussen 10 en de 40 volt, maar aangezien bij het ontsteken van de boog een hogere spanning vereist is, hebben de bronnen een open circuitspanning tot aan 80 volt.

Alhoewel deze spanningen laag lijken in vergelijking met de 220 volt in huishoudelijke toepassingen, werd aangetoond dat enkel spanningen minder dan 50 volt AC (wisselstroom) of 120 volt DC (gelijkstroom) waarschijnlijk niet gevaarlijk zijn voor gezonde personen in een droge werkomgeving.

De volgende richtlijnen omvatten de voornaamste gezondheids- en veiligheidsvoorschriften die noodzakelijk zijn om veilig te werken en om ongevallen te voorkomen.

- De elektrode en de werkstukcircuits staan onder elektrische spanning wanneer de lasser aanwezig is. Contact tussen delen onder spanning en blote huid of vochtige kledij is niet toegestaan. Aangepaste kledij zoals handschoenen, laarzen en overalls beschermen de lasser tegen elektrische schok.

- Wanneer gelast wordt in vochtige ruimtes of op metalen vloeren, dient droge isolatie gebruikt te worden tussen de uitvoerder en het werkstuk enerzijds en de grond anderzijds. Dit is in het bijzonder van toepassing in zittende of liggende posities waarbij grote oppervlakken van het lichaam in contact zijn met een geleidend oppervlak.

- De elektrodehouder mag niet in water gedompeld worden om hem te koelen

- Wanneer automatisch gelast wordt, gelden de bovenstaande richtlijnen ook voor de automatische elektrode, haspel, laskop, nozzel of het halfautomatisch laspistool.

Een ander soort elektrisch gevaar kan optreden wanneer zwerfstromen naar de lasbron terugkeren langs een andere weg dan door het hiervoor bedoelde lascircuit. B.v. naar de lastransformator terug buiten de werkstukkabel om. Zwerfstromen kunnen qua intensiteit vergelijkbaar zijn met de lasstromen indien de werkstukkabel, die kan kortgesloten zijn door andere geleiders, onvoldoende of slecht geïsoleerd is. Wanneer bouwconstructies en pijpleidingen gelast worden, dient de werkstukkabel zo dicht mogelijk bij de laszone geplaatst te worden.

8.2 Dampen en gassen

Lassen kan dampen en gassen produceren die schadelijk zijn voor de gezondheid. Deze dampen en gassen kunnen de omgeving rond het lasstation verontreinigen. Er dienen voorzorgsmaatregelen te worden genomen om het risico van deze dampen en gassen te vermijden. Indien zulks niet gebeurt, dan moeten de dampen en gassen gecontroleerd worden bij de bron door gebruik te maken van een lokaal ventilatie- en/of uitlaatsysteem bij de boog om ze weg te houden van de lucht die men inademt. Ademhalingsuitrusting moet niet gebruikt worden vooraleer alle andere mogelijkheden geprobeerd zijn. Over het algemeen zal beschermende ademhalings- uitrusting enkel als tijdelijke maatregel gebruikt worden maar er zijn wel omstandigheden waarbij aanvullend op de ventilatiemaatregelen persoonlijke beschermingsmiddelen nodig zijn.

Er mag nooit gelast worden in ruimtes in de nabijheid van chloorhoudende koolwaterstofdampen welke veroorzaakt worden door ontvettings-, reinigings- of sproei- operaties. De warmte en straling van de boog reageert met de solventdampen waardoor fosgeen gevormd wordt, een uiterst toxisch gas, alsook andere irriterende producten.

8.3 Boogstraling

Boogstraling kan de ogen verwonden en de huid verbranden. Volgende aanbevelingen dienen opgevolgd te worden om veilig te werken en verbranding te vermijden.

- Gebruik van een scherm met een geschikte filter en een lasglas om de ogen te beschermen voor de boogstraling en spatten. Dit zowel tijdens het lassen als bij het bekijken van booglassen. Filterlenzen moeten conform Europese normen zijn.

- Geschikte kledij om de huid te beschermen tegen de boogstraling

- Bescherming van ander personeel in de omgeving door middel van geschikte schermen. Deze personen dienen gewaarschuwd te worden om niet in de boog te kijken of zich bloot te stellen aan de boogstraling of hete spatten van het metaal.

9 Verklarende woordenlijst: begrippen en definities

9.1 Processen

Afbrandstuiklassen / FW (Flash Welding): Een lasproces waarbij de werkstukken (staven, buizen) met een speciaal klemgereedschap worden vastgezet en elkaar nauwelijks raken. Er wordt een hoge stroom gestuurd door de klemmen waardoor de kleine contactzones tussen de werkstukken verhit worden totdat gesmolten metaal wordt uitgestoten, d.i. flashing.

Automatisch lassen / Automatic Welding: Lassen waarbij de werking hoofdzakelijk gecontroleerd wordt door de machine.

Booglassen / Arc Welding: Een groep van lasprocessen waarbij de warmte voor het lasproces gehaald wordt uit een elektrische boog of bogen, met of zonder gebruik van lastoevoegmateriaal.

Booglassen met poeder gevulde draad/ FCAW (Flux Cored Arc Welding): Booglassen waarbij een continue toevoegdraad (draadelektrode) wordt gebruikt. Bescherming wordt gerealiseerd door een flux die vervat zit in de buisvormige elektrode. Bijkomende bescherming wordt al dan niet geregeld door een extern toegevoerd gasmengsel.

Booglengte / Arc Length: De afstand van de elektrodetip tot het punt waar de boog contact maakt met het werkstukoppervlakte.

Boognaadlas / Arc Seam Weld: Een door een booglasproces gemaakte naadlas (b.v. GTAW, PAW, GMAW, SMAW, SAW).

Boogpuntlas / Arc Spot Weld: Een puntlas gemaakt met een booglasproces (b.v. GTAW, GMAW).

Elektrodelassen / SMAW (Shielded Metal Arc Welding) or MMAW (Manual Metal Arc Welding): Booglassen met beklede elektroden die niet langer zijn dan 450 mm en die gehanteerd worden door een operator. Bescherming wordt geregeld door de ontbinding van de elektrodebekleding.

Elektronenbundellassen / EBW (Electron Beam Welding): Een lasproces waarbij de warmte gegenereerd wordt wanneer een geconcentreerde bundel van elektronen met hoge snelheid op het werkstuk botst. Het lassen wordt normaliter uitgevoerd in een vacuümkamer.

Elektroslaklassen / ESW (Electroslag Welding): Een lasproces gebaseerd op de weerstands- verwarming (RI2) van een gesmolten elektrisch geleidende slak. Voegen (in verticale opstelling) groter dan 15 mm (zonder bovengrens voor de dikte) kunnen gelast worden in één pas, waarbij een eenvoudige rechte naadvoorbereiding wordt gebruikt.

Gelijkstroom met negatieve elektrode / DCEN (Direct Current Electrode Negative): De opstelling voor gelijkstroom booglassen waarbij het werkstuk de positieve pool is en de elektrode de negatieve pool van de lasboog (b.v. GTAW, PAW).

Gelijkstroom met omgekeerde polariteit / DCRP (Direct Current Reverse Polarity)=DCEP

Gelijkstroom met positieve elektrode / DCEP (Direct Current Electrode Positive): De opstelling voor gelijkstroom booglassen waarbij het werkstuk de negatieve pool is en de elektrode de positieve pool van de lasboog.

Gelijkstroom met rechtstreekse polariteit / DCSP (Direct Current Straight Polarity) = DCEN

Grondpas of grondlas / Root run: De eerste laag in de basis van een meerlagig proces.

Halfautomatisch lassen / Semi-automatic Welding: Lassen waarbij de werking gedeeltelijk gecontroleerd wordt door een machine, maar waarbij manuele begeleiding nodig is.

Halfautomatisch lassen met massieve draad / GMAW (Gas Metal Arc Welding): Booglassen waarbij een continue toevoegdraad wordt gebruikt. Bescherming van de boog en het lasbad wordt volledig verzekerd door een extern toegevoerd gas.

Inductielassen / IW (Induction Welding): Een lasproces waarbij de warmte voor het lassen verkregen wordt uit de weerstand van de werkstukken tegen de stroom van een geïnduceerde hoogfrequentlasstroom of geïnduceerde laagfrequentlasstroom, waarbij druk wordt uitgeoefend. De bedoeling van de hoog- of laagfrequente lasstroom is om de laswarmte te concentreren op de gewenste plaats.

Inert gas lassen / Inert Gas Welding: Booglassen waarbij de boog en het lasbad afgeschermd worden van de atmosfeer door een medium dat volledig (GTAW, PAW) of grotendeels (GMAW, FCAW) een inert gas is.

Inschakelduur / Arcing time factor: De verhouding tussen de boogtijd en de totale tijd dat de stroom beschikbaar is.

Laserlassen/LBW (Laser Beam Welding): Een lasproces waarbij de warmte voor het lassen verkregen wordt door gebruik te maken van een coherente lichtbundel die geconcentreerd wordt op de naad.

Lasstroom/Welding Current (ampere)

Magnetische blaaswerking / Arc Blow: Het afbuigen van de elektrische boog van zijn normale pad door magnetische krachten.

Onderpoederdeklassen / SAW (Submerged Arc Welding): Booglassen waarbij lasdraad of elektroden gebruikt worden; de boog of bogen worden tot stand gebracht in een flux, waarvan een deel afsmelt en zodoende een verwijderbare slak vormt die de las bedekt.

Plasmalassen / PAW (Plasma Arc Welding): Inert gas booglassen waarbij een niet afsmeltende wolfraam elektrode wordt gebruikt. De elektrode is ingebouwd in het laspistool. De boog wordt via een kleine opening in de anode ingesnoerd.

Projectielassen / PW (Projection Welding): Een lasproces waarbij kleine voorbereide uitsteeksels (noppen, ringen) op het oppervlak van het ene werkstuk worden gesmolten en ineenzakken wanneer stroom toegevoegd wordt door twee tegengestelde elektroden.

Rolnaadlassen / RSEW (Resistance Seam Welding): Een lasproces waarbij de platen samengeklemd worden tussen twee (elektrode-)rollen, die langs de naad bewegen om een serie van puntlassen te maken.

Spanning / Voltage (volt): De spanning gemeten aan de uiteinden van de voeding, die de booglengte bepaalt. De echte boogspanning zal altijd een lagere waarde vertonen ter hoogte van de boog.

Stiftlassen / SW (Stud Welding): Een lasproces waarbij de warmte ontwikkeld wordt door een elektrische boog die getrokken wordt tussen het uiteinde van een stift en het werkstuk. Wanneer de juiste temperatuur is bereikt, worden de twee stukken met elkaar in contact gebracht.

Tungsten Inert Gas lassen (TIG) / GTAW (Gas Tungsten Arc Welding): Booglasproces onder inert gas met een niet afsmeltende wolfraam elektrode. Een toevoegmateriaal kan al dan niet gebruikt worden.

Voortloopsnelheid / Travel rate: De relatieve verplaatsingssnelheid tussen de elektrode en het oppervlak van het werkstuk.

Weerstandslassen / Resistance Welding: Een lasproces waarbij de warmte verkregen wordt door elektrische weerstandsverwarming van de componenten, wanneer ze samengedrukt worden en er stroom doorheen loopt.

Weerstandspuntlassen / RSW (Resistance Spot Welding): Een lasproces waarbij de platen samengeklemd worden tussen twee tegengestelde elektroden, en waartussen gedurende heel korte tijd een hoge stroom loopt.

Wisselstroom / AC (Alternating Current): Een elektrische stroom die zijn richting periodiek omkeert. Voor 50 Hz stroom, beweegt de stroom eerst in de ene en dan in de omgekeerde richting, en wisselt 50 keer per seconde.

Zwaaien / Weaving: Een techniek om lasmetaal neer te leggen waarbij de elektrode wordt heen en weer bewogen.

9.2 Soorten lasverbindingen

Afkanting: Andere term voor afschuining

Afschuinhoek / Angle of Bevel: De hoek waaronder de rand van een onderdeel voorbereid wordt om een las te leggen.

Afschuining / Chamfer (of Bevel): Lasnaadvoorbereiding met schuine kant.

Concave hoeklas / Concave Fillet Weld: Een hoeklas waarbij het oppervlak hol is.

Gesloten naad / Closed joint: Een naad waarbij de te verbinden oppervlakken (kanten van twee onderdelen) met elkaar in contact zijn terwijl ze gelast worden.

Hechtlas / Tack weld: Een lichte las gebruikt om de montage te ondersteunen of om uitlijning van de laskanten in stand te houden tijdens het lassen.

Hoeklas / Fillet weld: Een las met ongeveer driehoekige doorsnede die twee oppervlakken onder een, ongeveer rechte hoek met elkaar verbindt in een overlap naad, T-naad of hoeknaad.

Hoeknaad / Corner joint: Een naad tussen de uiteinden of kanten van twee onderdelen die t.o.v. elkaar een hoek maken van meer dan 30° maar minder dan 135°.

Keelhoogte / Throat thickness: De minimum dikte van een las gemeten op een lijn vanaf de basis tot een punt in het midden tussen de laskanten.

Kruisnaad / Cruciform joint: Een naad waarbij twee vlakke platen aan een andere vlakke plaat gelast worden onder rechte hoeken en langsheen dezelfde as.

Lasdiepte / Weld penetration: De smeltdiepte gemeten vanaf het originele oppervlak van het basismetaal.

Laskantvoorbereiding / Edge presentation: Afkanten, slijpen of afschuinen van een rand als voorbereiding voor het lassen.

Lasoppervlak / Weld face: Het blootgestelde lasoppervlak, beschouwd aan de zijde waar de las werd gelegd.

Naad / Joint: Een te lassen verbinding tussen twee of meer werkstukken of tussen twee of meer onderdelen van één enkel werkstuk.

Ondersteuningsstrip / Backing strip: Een stuk materiaal dat geplaatst wordt onderaan de lasnaad en gebruikt om de penetratie van de las te controleren.

Open naad / Open joint: Een naad waarbij de onderdelen die verbonden moeten worden tijdens het lassen gescheiden zijn door een vastgelegde spleet.

Overlapnaad / Lap joint: Een naad tussen twee overlappende onderdelen die onderling een hoek maken van ongeveer 0°.

Overmatig lasmetaal / Weld reinforcement: Lasmetaal dat boven het vlak van het plaatoppervlak uitsteekt, meer dan de vooropgestelde lashoogte.

Parallelverbinding of evenwijdige verbinding / Edge joint: Een naad tussen de kanten van twee evenwijdig liggende delen die een hoek maken ten opzichte van elkaar van ongeveer 0°.

Randinkarteling / Undercut: Een groef in het basismateriaal op de grens tussen het lasmetaal en het werkstuk en niet opgevuld door het lasmetaal.

Smeltlijn / Fusion line: De verbinding tussen het lasmetaal en het ongesmolten basismetaal.

Spleet of vooropening / Gap or root opening: De afstand in de doorsnede tussen de kanten, uiteinden of oppervlakken die verbonden moeten worden.

Stompe las / Butt weld: Las waarbij de aangrenzende kanten ongeveer vlak en evenwijdig liggen ten opzichte van elkaar.

Stompe naad / Butt joint: Een naad tussen de uiteinden of kanten van twee aangrenzende onderdelen die ongeveer in hetzelfde vlak liggen (d.i. een hoek van 180° maken met elkaar).

T-naad / T (of tee) joint: Een naad tussen het uiteinde of kant van één deel en het vlak van een ander deel waarbij de twee componenten onderling een hoek van 90° maken.

Te zware doorlas / Overlap: Teveel aan las- metaal aan de laskanten of onderaan de las.

Te zware doorlas aan wortelzijde/ Penetration: De mate waarin de gesmolten zone onder het oppervlak van de gelaste delen uitsteekt.

V-las / Single V butt weld: Een stompe las waarbij de voorbereide kanten van de beide onderdelen zo afgeschuind zijn dat de smelt in doorsnede een V vormt.

Vlakke hoeklas / Flat fillet weld: Een hoeklas waarvan het lasoppervlak vlak is.

Vooropening / Root of a joint: De zone waar de onderdelen het dichtst bij elkaar waren vooraleer gelast werd.

Warmte-beïnvloede zone (WBZ) / Heat affected zone (HAZ): Het deel van het basismateriaal dat net naast de smeltlijn gelegen is en dat niet gesmolten werd maar waarin de microstructuur beïnvloed is geweest door de warmte van het lassen.

X-las / Double V butt weld: Een stompe las waarbij de voorbereide kanten van beide componenten dubbel afgeschuind zijn zodat in doorsnede de smeltzone een X vormt.

Y naad / Y joint: Een naad tussen het uiteinde of de kant van een één deel en de kant van een ander waarbij de onderdelen een hoek maken met elkaar van meer dan 10° maar minder dan 70°.

9.3 Lastoevoegmateriaal

Beklede elektrode / Covered electrode: Een toevoegstaaf met een omhullende flux gebruikt voor booglassen, bestaande uit een metalen kern met een relatief dikke bekleding die voor bescherming zorgt van het gesmolten metaal en de boog stabiliseert.

Flux: Een smeltbaar materiaal dat gebruikt wordt om de las af te schermen van atmosferische contaminatie, om de boog te stabiliseren en om een metallurgische functie te vervullen (om oxides of andere ongewenste stoffen te voorkomen, op te lossen, of het verwijderen ervan te vergemakkelijken).

Flux gevulde elektrode / Flux cored electrode: Toevoegmetaal in de vorm van een smalle buis met flux in de kern. De kern levert desoxidanten en slakvormende materialen en kan ook beschermgassen leveren (sommige flux gevulde elektroden zijn zelfafschermend).

Toevoegdraad / Filler wire: Toevoegmetaal in de vorm van een spoel of een draad (b.v. voor GMAW of voor SAW).

Toevoegmetaal / Filler metal: Metaal dat toegevoegd wordt tijdens het lassen (brazeren of cladden).

Toevoegstaaf / Filler rod: Toevoegmetaal in de vorm van een staaf (b.v. voor GTAW / TIG)/