Veiliger bliksluiten met Food Grade smeermiddelen

Goede smering van bliksluitmachines is belangrijk voor zekere dichting, maar er is een - onzichtbaar - risico van besmetting als de smeermiddelen niet voor voedsel geschikt zijn, en mogelijk met grote gevolgen. Daarvoor biedt Fuchs Lubricants (voorheen Shell Lubricants) food grade oplossingen. Deze zijn al door een grote fabrikant geaccepteerd en uit vergelijkende testen blijken ze even goed en vaak zelfs beter te voldoen dan concurrerende smeermiddelen.

Het zien en horen van onregelmatige bliknaden - sissen van frisdrankblikjes, gedeukte blikjes en lekken van product - zijn allemaal signalen die voedselverpakkers en blikflensers wanhopig willen vermijden. Slechte naden kunnen snel leiden tot een slechtere versheid van het product en stellen het voedsel- of drankproduct open voor besmetting. Hoewel deze waarschuwingssignalen wijzen op een probleem, geven zij exploitanten de kans om onmiddellijk actie te ondernemen en de mogelijk grote schade van een besmetting te minimaliseren.

In tegenstelling tot het besmettingsgevaar door slecht gefelste blikken, biedt smeermiddelverontreiniging niet dezelfde waarschuwingssignalen; toch kan het een groter risico vormen voor de kwaliteit en veiligheid van voedsel. Ingezet om soepele en efficiënte werking van bliknaadmachines te verzekeren, kunnen smeermiddelen en vetten helpen de regelmaat van de felsnaad te verbeteren, wat de voedselveiligheid verhoogd. Sterker nog, effectieve smering helpt corrosie van onderdelen te verminderen, waardoor het risico op voedselbesmetting door metaalschilfers of roest wordt geminimaliseerd. Het gebruik van smeermiddelen van non-food kwaliteit kan deze operationele en veiligheidsvoordelen echter snel tenietdoen. Daarom hebben Shell smeermiddelenbedrijven een reeks smeermiddelen en vetten voor food-grade bliksluiten ontwikkeld.

Risico's van non-foodkwaliteit

Veel consumenten zouden waarschijnlijk schrikken als ze zouden horen dat mogelijk motorolie is gebruikt om hun conserven in blik af te sluiten. In veel gevallen is dit echter vaak de waarheid, aangezien gewone motorolie voor zuigermotoren in de luchtvaart de afgelopen 40 jaar in de hele industrie op grote schaal wordt gebruikt voor het smeren van bliknaadmachines. De oliën hebben operators geholpen de belangrijkste smeringsuitdagingen, zoals hoge bedrijfstemperaturen en -snelheden, te overwinnen, waardoor ze met succes de bewegende metalen onderdelen van de machines konden smeren en beschermen tegen kostbare slijtage van onderdelen en ongeplande stilstand.

Aangezien de meeste bliksluitmachines tijdens het gebruik olie kunnen verliezen, vormen non-food grade smeermiddelen een zeer reële bedreiging voor de voedselveiligheid. Bliksluiters met eenmalig oliegebruik kunnen ongeveer acht liter (twee US gallons) smeermiddel per dag verbruiken, terwijl recirculerende machines tot vier liter (ongeveer één US gallon) per dag kunnen verbruiken. Overtollig smeermiddel en vet kunnen zich boven de open blikken op de rollagers of de bovenste koepel van de bliksluiters verzamelen. Dit vergroot het risico dat het smeermiddel en het vet van de bewegende delen van de bliksluiters worden geslingerd of druipen. Als een smeermiddel of vet van non-foodkwaliteit in het blik terechtkomt voordat of terwijl het wordt gefelst, wordt het product als 'vervuild' beschouwd en is het daarom niet geschikt voor verkoop of consumptie.

Een kostbare crisis

Een besmettingsincident op dit punt kan een groot probleem zijn voor operators. Hele partijen producten en verpakkingen moeten worden vernietigd en productielijnen moeten gedurende lange tijd worden stopgezet, terwijl bliksluitmachines worden schoongemaakt. Vertragingen in de productie kunnen leiden tot gemiste leveringstermijnen, wat sleht is voor klantrelaties en een bedreiging voor herhaalaankopen. Erger nog, aangezien het smeermiddel in het blik wordt ingesloten, kan het incident met de verontreiniging onopgemerkt blijven totdat het product op de plank ligt, wat de gezondheid en het welzijn van de consument in gevaar brengt. Tegen die tijd kunnen verdere kosten ontstaan vanwege dure terugroepacties van producten en schade aan zuurverdiende merkreputaties.

Veiligheid op voedselniveau

Operators kunnen de voedselveiligheid aanzienlijk verhogen en de impact van besmetting minimaliseren door het gebruik van H1 food grade smeermiddelen en vetten. Producten van voedingskwaliteit, zoals Shell FM Gear Oil TLS 150, Shell Cassida ® Fluid GLE 150 en Shell Cassida Greases, zijn speciaal ontwikkeld voor gebruik in bliknaadmachines en zijn samengesteld uit goedgekeurde additieven en basisvloeistoffen. Deze samenstelling betekent dat de smeermiddelen en vetten kleur-, smaak- en geurloos zijn, en het voedsel niet zullen verontreinigen als ze aanwezig zijn in hoeveelheden lager dan het maximaal toegestane niveau van de FDA voor NSF H1-smeermiddelen van 10 delen per miljoen.

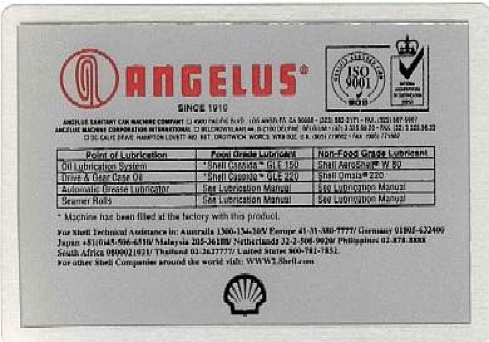

Omdat olie bij eenmalig gebruik-smering slechts een relatief korte tijd in de machine blijft, is Shell FM Gear Oil TLS 150 gebaseerd op een technische H1 witte olie. Dit stelt operators in staat om effectief te voldoen aan de continue smeringseisen van het eenmalig gebruik-systeem en de componenten van de sluiter te beschermen tegen versnelde slijtage, terwijl de kans op besmetting door smeermiddel dat wordt weggeslingerd of van de componenten van de sluiter druppelt, wordt verminderd. Voor operators die recirculatiesystemen gebruiken, kan een synthetisch tandwielsmeermiddel voor levensmiddelen, zoals Shell Cassida GLE 150, worden gebruikt om een hoog niveau van voedselveiligheid en operationele efficiëntie te behouden. De voedselveilige eigenschappen van Shell Cassida Grease RLS 1 en Cassida Grease RLS 0 helpen de impact van vervuiling veroorzaakt door vetdruppels van de sluiterrol te minimaliseren. De toonaangevende fabrikant van originele apparatuur, Angelus, heeft zowel Shell Cassida Grease RLS 1 als Cassida Grease RLS 0 goedgekeurd voor gebruik in zijn bliksluitmachines.

Veiligheid en prestaties - Shell Cassida producten zijn de enige food grade smeermiddelen die Angelus aanbeveelt voor gebruik in zijn bliksluiters

Inblikken zonder corrosie

Hoogwaardige food-grade smeermiddelen voor bliksluiten kunnen ook uitstekend smeren, zelfs in aanwezigheid van sap, water of saus. Een effectief smeermiddel voor bliksluiters kan goed water verwerken, waardoor het vrij water kan opnemen. Het verwijderen van het water uit de bliksluiter vermindert contactvlekken die kunnen leiden tot sterke pitting (een veelvoorkomende oorzaak van storing aan lagers), roest en corrosie. Dit stelt operators in staat om continue en betrouwbare prestaties van de bliksluiter te behouden, maar verbetert ook de mate van voedselveiligheid.

Sterke putcorrosie veroorzaakt door contact na binnendringen van water. Product: Tomatensap

En in sinaasappelsap en bier

Proces, product en merk beschermen

Open blikken, een hoog smeermiddelverbruik en snel bewegende onderdelen van de bliksluiter kunnen allemaal het risico van onbedoelde verontreiniging met smeermiddel tijdens het inblikken een constante bedreiging maken. Door gebruik van H1-goedgekeurde smeervetten van hoge kwaliteit, geschikt voor levensmiddelen, hoeven operators de voedselveiligheid niet langer in gevaar te brengen vanwege de prestaties van het smeermiddel. Effectieve smering van voedingskwaliteit zal operators helpen om de reinheid van de bliksluiter te verbeteren en een betere sluiting te bereiken - wat een positieve invloed heeft op de uptime van de apparatuur en de toevoer van blikjes langs de productielijn - terwijl het de negatieve impact van besmetting helpt verminderen.

Frisdranken Industrie Winters

De rijke geschiedenis van Frisdranken Industrie Winters B.V. is al aan haar derde eeuw toe. Vandaag is het afvulbedrijf meer dan ooit springlevend. Met een flexibele instelling en hoge kwaliteitsnormen is het de grootste Nederlandse frisdrankenexporteur geworden. Daarbij doen de smeermiddelen van Shell Lubricants (overgenomen door Fuchs Lubricants) de machines optimaal en voedselveilig draaien.

“U vraagt, Winters vult”: dat is het devies van Frisdranken Industrie Winters B.V. uit het Noord-Brabantse Maarheeze. De onderneming is niet meteen bekend bij de consumenten: het bedrijf heeft nooit frisdranken onder zijn eigen naam verkocht. Toch blikt het terug op een lange en rijke geschiedenis. Toen Willem Van Hooff op 5 augustus 1797 de eerste steen van zijn bierbrouwerij legde, kon hij onmogelijk beseffen dat die op twee eeuwen tijd zou uitgroeien tot een internationaal opererend frisdrankenbedrijf. Via overerving naar de volgende generaties kwam de leiding anno 1873 in handen van Jan Winters. Sedertdien ging de brouwerij door het leven onder zijn naam. In 1918 werd begonnen met de productie van limonades. Tot 1958 had Winters slechts regionale ambities. Daarna sloeg het bedrijf zijn vleugels uit en werd Winters producent van wereldberoemde merkartikelen als Seven-Up, Sunkist en Canada Dry. Toen de binnenlandse afzet van frisdranken stagneerde, werd in de jaren zeventig het vizier op diverse buitenlandse markten gericht.

In 1978 werd de onderneming onderdeel van TLC Beatrice International Holdings. Samen met de Belgische frisdrankenbottelarij Sunco, die tot dezelfde groep behoorde, nam zij in 1996 de Franse mineraalwaterproducent St. Alban over. Na een management buy-out ontstond in 1998 de holding Sun Beverages Company, bestaande uit Winters, Sunco en St. Alban.

Contract filling

In 1989 kwam een einde aan de licenties voor de productie van Seven-Up en andere merkartikelen voor de Nederlandse markt. Sedertdien gaat alle aandacht uit naar ‘contract filling’. Dit gebeurt in opdracht van grote internationale voedingsmiddelenconcerns, detailhandelsketens en andere commerciële organisaties. Winters vult een scala aan frisdranken, energy drinks, mixed drinks, sappen, waters en bieren met bekende merknamen af in blik. Tussen 5 en 10% van de productie is bestemd voor de eigen merken, zoals Sun Cola en Orange, Party Cola en Orange, Provita multivitaminedrank, Maresca mineraalwater en Mega Force energydrink. Zowat 95% van de volumes wordt wereldwijd uitgevoerd en daarmee is Winters meteen de grootste Nederlandse frisdrankenexporteur. Jaarlijks worden er meer dan 500 miljoen blikjes afgevuld, verpakt en logistiek verwerkt.

Momenteel telt Winters 120 mensen in vast dienstverband en enkele tientallen seizoensarbeiders. Er wordt per werkdag gedurende 24 uren in een drieploegensysteem geproduceerd en gedurende de seizoenspiek in een vier- of vijfploegenstelsel.

Om dergelijke grote aantallen te realiseren, beschikt Winters over drie productielijnen. Een belangrijk onderdeel van elke lijn is de blikfelsmachine die aan zeer hoge snelheden draait. Twee machines sluiten 1.200 gevulde blikjes per minuut af en de derde doet er nog eens 625 eenheden per minuut bij. Frans Cox, hoofd utilities en technische projecten: “Dergelijke apparaten zijn erg kapitaalintensief. Het is zeer belangrijk dat zij in goede conditie blijven om een uitstekend product met een constante kwaliteit te produceren.”

Voor de bedrijfszekerheid van de felsmachines zijn de juiste voedselveilige smeermiddelen essentieel. Sommige onderdelen worden gesmeerd met olie, andere met vet. Oliën kunnen beter warmte afvoeren en zijn regenereerbaar door filtratie. Zij worden toegepast voor de smering van (glij-)lagers en tandwielen. Vetten zijn in een zeepskelet ingekapselde oliën. Zij hebben minder warmteafvoerende eigenschappen en kunnen niet hergebruikt worden. De vetten dienen o.a. voor de smering van lagers in felsrollen. Overigens is hun smeerfrequentie lager dan die van oliën.

Eén leverancier

Tot tien jaar geleden gebruikte Winters smeermiddelen van diverse leveranciers. F. Cox: “Bij ons was echter de behoefte ontstaan om te rationaliseren in de diversiteit aan producten en aanbieders. Om meer overzicht te krijgen, besloten we om één persoon beslissingsbevoegdheid te geven en met nog maar één leverancier samen te werken. Het gevolg is dat, wanneer er nu vragen zijn, er nog maar één firma is waar je bij de juiste persoon terecht kunt. Dat is een voordeel, want door de hoge snelheden zijn de machines zeer gevoelig en moet je, indien nodig, kunnen rekenen op een snelle interventie van je smeermiddelenleverancier.”

Arjan Nieuwstraten, food sector specialist van Shell Lubricants, voegt eraan toe: “Het materiaal van een hedendaagse drankenbus is veel dunner dan voorheen en daardoor is de wijze van afdichting kritischer. Je kunt je dus voorstellen dat de toleranties waarbinnen gewerkt wordt kleiner zijn dan vroeger. Het belang van de smering is dus veel groter geworden.”

Winters kocht destijds al circa 70% van de smeermiddelen aan bij Shell Lubricants en, mede door die samenwerking, werd voor deze leverancier gekozen. “De mensen van Shell kwamen steeds meteen in actie wanneer dat nodig was. Zij stonden ook altijd paraat voor de opstart van nieuwe machines, de omschakeling naar nieuwere oliën of vetten, de ondersteuning bij het maken van smeerschema’s, enz. Daarom moesten we niet lang nadenken over de vraag met wie we verder in zee wilden gaan”, vervolgt F. Cox.

In de praktijk bestaat er nu een ‘gentlemen’s agreement’ tussen beide partijen. “Er groeide een synergie tussen onze bedrijven op basis van een jarenlange vertrouwensrelatie”, bevestigt A. Nieuwstraten. “De samenwerking met Shell Lubricants sluit nauw aan bij het verwachtingspatroon dat wij t.o.v. onze leveranciers hebben”, voegt F. Cox eraan toe.

Overigens biedt Shell aan Winters een bijkomende service met de software Lubriplan. Dit smeerbeheerssysteem geeft een juist overzicht van de inspectiepunten voor vetten en oliën in de machines en genereert gebruiksvriendelijke instructies. Zo wordt aangegeven op welke plaats en met welke frequentie gecontroleerd of gesmeerd moet worden en met welk product dat dient te gebeuren. “Bovendien bouwt Lubriplan een historiek op van de te smeren objecten. Daaruit kan soms blijken dat een periodieke smering op een bepaalde locatie minder vaak nodig is dan gepland. Dergelijke kostenoptimalisaties doen wij proactief voor Winters”, vervolgt A. Nieuwstraten.

Voedselveiligheid

In deze industrie is voedselveiligheid van het allergrootste belang en het is essentieel dat er geen contaminatie ontstaat van het afgevulde product. De afgelopen decennia werd gebruik gemaakt van minerale (motor-)oliën voor de smering van blikfelsmachines. Omdat die ongeschikt en ongeoorloofd zijn om in contact te komen met levensmiddelen, heeft Shell Lubricants een gamma ‘food grade’ oliën en vetten ontwikkeld die wel geschikt zijn voor de smering van dergelijke apparatuur. Zij kunnen worden toegepast in de voedingsindustrie en voldoen aan de Europese norm NSF H1 en de Amerikaanse FDA-H1. De FDA (Food and Drug Administration) beschouwt incidenteel contact van deze smeermiddelen met het voedingsproduct als acceptabel tot een niveau van 10 ppm (parts per million). De middelen zijn voedselveilig zonder in te boeten op hun smerende eigenschappen.

Overigens bestaan er twee soorten ‘food grade’ producten. Bij sommige felsmachines gebeurt de smering in een gesloten circuit: dat procédé wordt ‘recirculating oil’ genoemd. Voor dergelijke systemen ontwikkelde Shell Lubricants de synthetische olie ‘Shell Cassida Fluid GLE’-serie. Die heeft uitstekende smeereigenschappen en wordt erkend door vooraanstaande leveranciers van felsmachines als Angelus (VSA), FMC FoodTech (België) en Ferrum (Zwitserland). Een tweede procédé is dat waarbij het smeermiddel slechts eenmaal wordt gebruikt: het ‘total loss’-systeem. Hiervoor bracht Shell de voedselveilige minerale olie ‘Shell FM Gear Oil TLS 150’ op de markt. Die levert uitstekende prestaties, zelfs in aanwezigheid van water, sappen of bier. De olie absorbeert trouwens het water, wat roestvorming voorkomt.

Opmerkelijk is dat deze Shell-producten werden ontwikkeld in samenwerking met Frisdranken Industrie Winters. A. Nieuwstraten: “Daarbij ging onze aandacht zowel uit naar de voedselveiligheid als naar de optimalisatie van de smeermiddelprestaties. Bij Winters hebben wij veel kennis opgedaan over de smering van felsmachines met deze producten en talrijke testen hebben geleid tot de meest geperfectioneerde smeermiddelen voor deze sector.”

Kwaliteitssystemen

Grote drankenproducenten die bekende merkartikelen laten vervaardigen door contract fillers hechten niet alleen veel belang aan de kwaliteit van het eindproduct. Ook de mate waarin het productieproces wordt beheerst en hygiënerisico’s worden voorkomen, speelt voor hen een grote rol. Winters heeft daarop ingespeeld en beschikt over internationale kwaliteitscertificaten volgens de normen ISO 9000, 14001 en HACCP (hazard analysis critical control points). Bovendien is het afvulbedrijf gecertificeerd volgens de BRC-standaard (British Retail Consortium). Die bevat richtlijnen waaraan levensmiddelenproducenten moeten voldoen om aan de grote Engelse supermarkten te mogen leveren. Voor Duitse en Franse retailketens beschikt Winters tenslotte over het IFS-certificaat (International Food Standard).

Met de hoogwaardige voedselveilige smeermiddelen van Shell Lubricants en de hoge kwaliteitsnormen van Winters vaart de consument er wel bij.

Featured expert: Pieter Van de Schepop