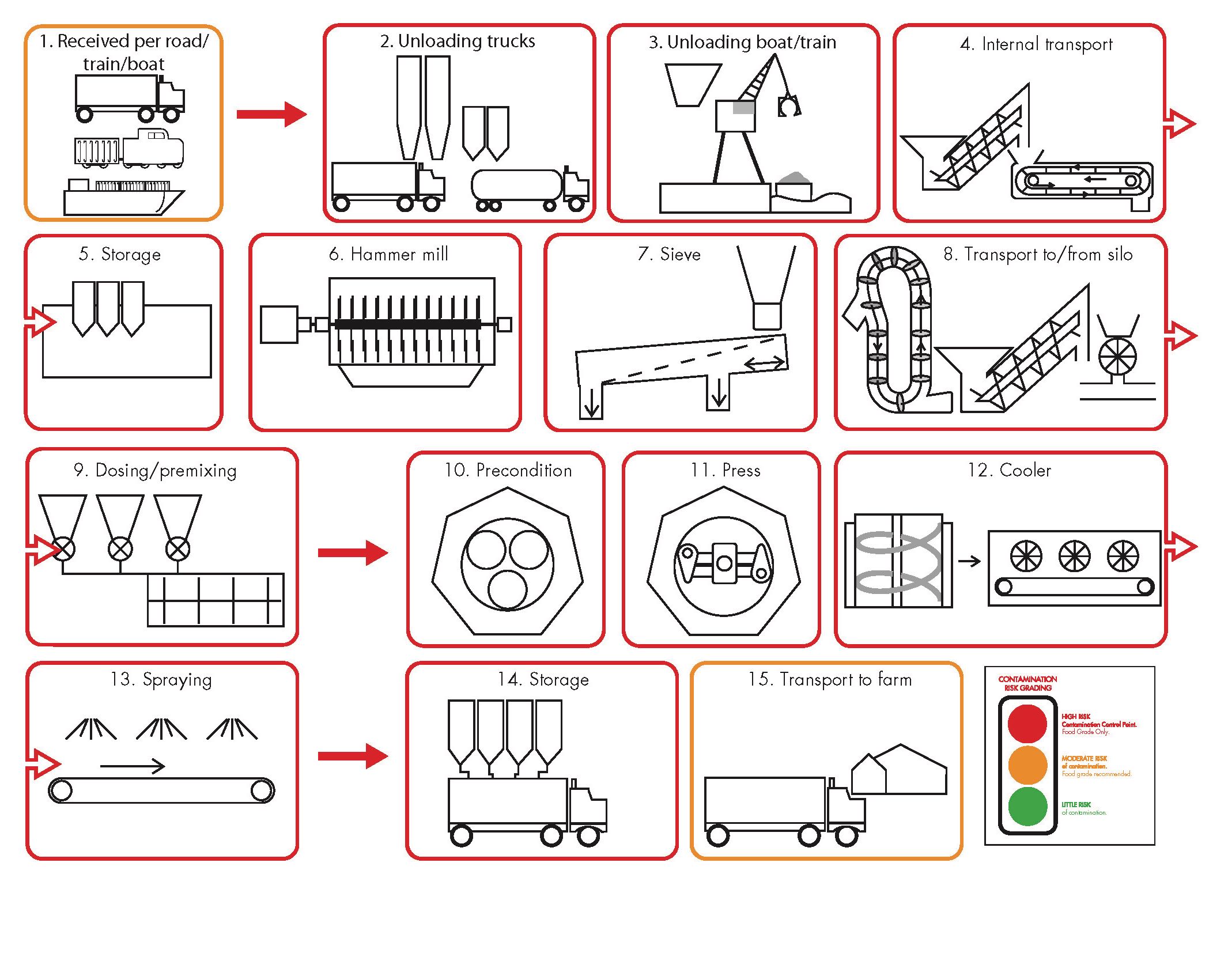

Smeermiddelen in bereiding van diervoeder (EN)

Aanbevolen smeermiddelen in bereiding van diervoeder. Producten van Fuchs Lubricants.

Steps in animal feed preparation and recommended lubricants.

1. Receival ingredient per boat / train / truck

| lubricate | application | food grade -H1 compliant option |

|---|---|---|

| .. Grain | - | - |

| .. Sugar byproducts | - | - |

| .. Fat/oil/fatty acids | - | - |

| .. Small functional ingredients | - | - |

2. Unloading (tanker), transport to tank

| lubricate | application | food grade -H1 compliant option |

|---|---|---|

| air compressor - blower | oil-free air | Cassida HF 100 or CR 100 |

| air compressor - piston | compressor oil | Cassida CR 100 |

| pump - gear box | gear oil | Cassida GL 220 or GL 460 (for worm gear) |

| stirrer - gear box | gear oil | Cassida GL 220 or GL 460 (for worm gear) |

3. Unloading (crane)

| lubricate | application | food grade -H1 compliant option |

|---|---|---|

| bucket | grease NLGI 2, water resistant | Cassida EPS 2 or HDS 2 |

4. Transport to silo

| lubricate | application | food grade -H1 compliant option |

|---|---|---|

| conveyor - roller bearings | filled for life | Cassida EPS 2 or HDS 2 |

5. Storage in silo

| lubricate | application | food grade -H1 compliant option |

|---|---|---|

| - | - | - |

6. Milling

| lubricate | application | food grade -H1 compliant option |

|---|---|---|

| hammermill - roller bearings | grease NLGI 2, water resistant | Cassida RLS 2 or HTS 2 (high temperature) |

7. Sieve

| lubricate | application | food grade -H1 compliant option |

|---|---|---|

| gear box | gear oil | Cassida GL 220 or GL 460 (for worm gear) |

| sliding blocks | grease NLGI 2, water resistant | FM grease HD2 |

8. Transport to silo

| lubricate | application | food grade -H1 compliant option |

|---|---|---|

| screw conveyor - gear box | gear oil | Cassida GL 220 or GL 460 (for worm gear) |

| bucket conveyor - gear box | gear oil | Cassida GL 220 or GL 460 (for worm gear) |

| rotary vavle - gear box | gear oil | Cassida GL 220 or GL 460 (for worm gear) |

9 Dosing and pre mixing

| lubricate | application | food grade -H1 compliant option |

|---|---|---|

| rotary valve - gear box | gear oil | Cassida GL 220 or GL 460 (for worm gear) |

10. Preconditioner

| lubricate | application | food grade -H1 compliant option |

|---|---|---|

| hydraulic | hydraulic oil | Cassida HF 68 |

| gear box | gear oil | Cassida GL 220 or GL 460 (for worm gear) |

| roller bearings | grease NLGI 2, water resistant | Cassida EPS 2 or FM HD2 |

11. Press

| lubricate | application | food grade -H1 compliant option |

|---|---|---|

| hydraulic | hydraulic oil | Cassida HF 68 |

| roller adjustment | grease NLGI 2, water resistant | Cassida EPS 2 or HDS 2 |

| gear box | gear oil | Cassida GL 220 or GL 460 (for worm gear) |

12. Cooler

| lubricate | application | food grade -H1 compliant option |

|---|---|---|

| gear box | gear oil | Cassida GL 220 or GL 460 (for worm gear) |

| roller bearings | grease NLGI 2, water resistant | Cassida EPS 2 or HDS 2 |

13. Spraying heat sensitive ingredients

| lubricate | application | food grade -H1 compliant option |

|---|---|---|

| gear box | gear oil | Cassida GL 220 or GL 460 (for worm gear) |

| roller bearings | grease NLGI 2, water resistant | Cassida EPS 2 or HDS 2 |

14. Storage in silo

| lubricate | application | food grade -H1 compliant option |

|---|---|---|

| - | - | - |

15. Transport to farm

| lubricate | application | food grade -H1 compliant option |

|---|---|---|

| air compressor - blower | oil-free air | Cassida HF 100 or CR 100 |

| air compressor - piston | compressor oil | Cassida CR 100 |

Energiebesparing bij (bestaande) persluchtsystemen

Dit whitepaper geeft antwoord op belangrijke vragen als: Waarom zou u energie besparen? Wat kan energiebesparing u opleveren? Hoe kunt u deze besparing realiseren?

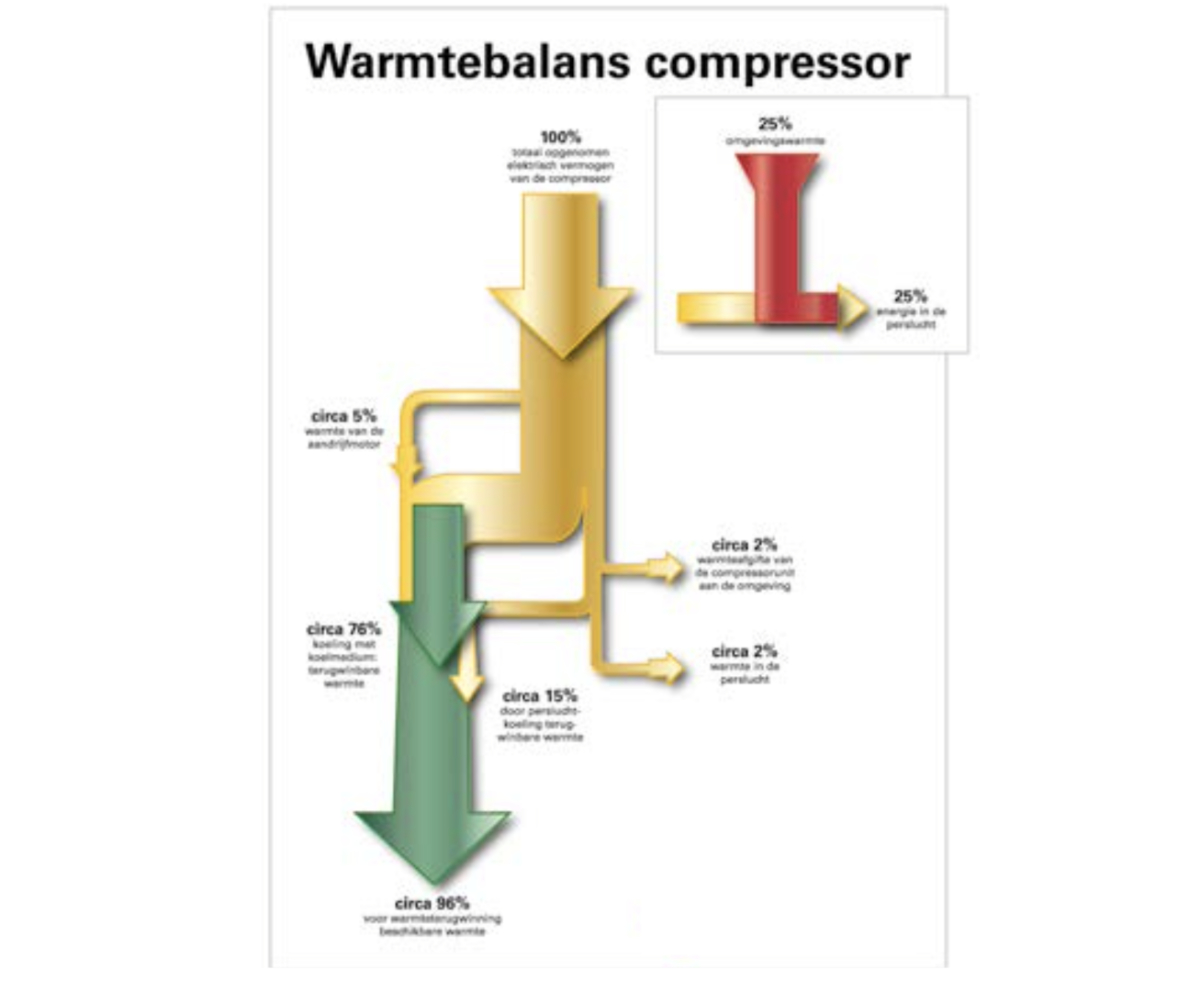

Perslucht wordt in heel veel bedrijfstakken toegepast en is en blijft een ideaal medium voor het aandrijven van componenten en het bedienen van processen. Die populariteit betekent dat maar liefst 10% van het totale industriële elektriciteitsverbruik in Europa wordt besteed aan de opwekking en distributie van perslucht. Op macroschaal vergt dit dus heel veel energie en is voor elke gebruiker een veelal forse en bovendien onrendabele kostenpost. Want zonder energiebesparende maatregelen gaat maar liefst 75 tot 80% van de door compressoren opgenomen elektrische energie verloren als warmte. Maar dat kan beter. Want met de juiste maatregelen kan het energetische rendement van persluchtinstallaties fors worden verhoogd. Daarmee zijn flinke besparingen op de totale persluchtgerelateerde kosten te bereiken én een aanzienlijke verlaging van de CO2-uitstoot.

Waarom zou u energie besparen?

Weet u wat het actuele persluchtverbruik is?

De productie van perslucht kost verhoudingsgewijs veel energie en dus veel geld. Want naast het feit dat in de compressor(en) zelf maar 20 tot 25% van de opgenomen energie wordt benut voor de productie van perslucht, zorgen filters, drogers, luchtlekkages en leidingweerstand nog eens voor verder rendementsverlies. De totale energiekosten lopen daardoor flink op. Je zou dan ook verwachten dat bedrijven deze kosten nauwlettend in de gaten houden. Vreemd genoeg hebben de meeste ondernemingen er echter geen idee van hoeveel perslucht ze precies gebruiken en wat hiervan de werkelijke kosten zijn. Hoe zit dat bij u? Weet u hoe hoog het persluchtverbruik is en wat dit écht kost?

Forse besparingen mogelijk

In dit whitepaper presenteren we u een aantal praktische en vaak eenvoudig te realiseren maatregelen, waarmee het energiegebruik van persluchtinstallaties met maar liefst 20% en soms zelfs met meer dan 50% omlaag kan worden gebracht. Hiervan zijn al vele praktijkvoorbeelden beschikbaar. De kosten om deze interessante besparingen te realiseren zijn in de regel binnen enkele maanden terugverdiend. Er zijn dan ook maar weinig argumenten te bedenken om niet direct te starten.

Wettelijke verplichting én goed inspelen op duurzaamheidstrend!

Wanneer u het energiegebruik van uw persluchtinstallatie verlaagt, boekt u op meerdere fronten winst. De kosten dalen, het financiële rendement neemt toe en de CO2 footprint wordt verkleind. Naast de morele plicht om verantwoord om te springen met ons klimaat, is er ook een wettelijke verplichting om het energiegebruik terug te dringen. Onze overheid heeft namelijk de ‘informatieplicht energiebesparing’ opgelegd en deze is op 1 juli 2019 in werking getreden.

Dit betekent dat bedrijven er alles aan zullen moeten doen om hun energiegebruik te verlagen. Energiebesparing bij de productie van perslucht heeft hierbij een zeer hoge prioriteit. Dit vooral omdat hierbij met relatief weinig moeite en kosten op korte termijn veelal forse energiebesparingen zijn te realiseren! Los van het feit dat u daarmee vaak al volledig voldoet aan de wettelijke energiebesparingsplicht (zie kadertekst) wordt uw onderneming ook een aantrekkelijker leverancier voor klanten die bij voorkeur zakendoen met duurzame, energie- en milieubewuste bedrijven.

| Besparingsplicht geldt voor vrijwel alle productiebedrijven! |

|---|

| De huidige informatieplicht energiebesparing komt voort uit het Energieakkoord uit 2013, waarin de basis is gelegd voor een toekomstbestendig energie- en klimaatbeleid. Een van de doelen uit dit Energieakkoord is het realiseren van een besparing op het finale energiegebruik met gemiddeld 1,5 procent per jaar. De huidige verplichting geldt voor Wet milieubeheerinrichtingen (Wm-inrichtingen) die per jaar meer dan 50.000 kWh elektriciteit of 25.000 m3 aardgas of een equivalent daarvan verbruiken. Dit komt in de praktijk neer op vrijwel elk bedrijf dat over productiemachines en een persluchtinstallatie met één of meerdere compressoren beschikt! Al deze bedrijven zijn verplicht om energiebesparende maatregelen te treffen, die binnen vijf jaar kunnen worden terugverdiend of een zogeheten internal rate of return (IRR) van 15% opleveren. |

Wat kan energiebesparing u opleveren?

Klopt het nog wel? Of betaalt u te veel?

Bedrijven groeien, productielijnen veranderen, capaciteiten nemen toe of juist af, technieken evolueren en wettelijke kaders wijzigen. Dat betekent dat ook de aan persluchtinstallaties gestelde eisen aan verandering onderhevig zijn. Daarom is het belangrijk om te weten of de persluchtinstallatie zowel technisch als economisch nog wel aan de actuele eisen voldoet. Dus: meten is weten!

Het is een cliché, maar juist in de persluchtwereld uiterst actueel. Want zonder duidelijk beeld van wat een bedrijf aan perslucht nodig heeft en verbruikt, is het lastig, zo niet onmogelijk, om te bepalen hoeveel perslucht (bij welke flow en druk) er in welke kwaliteit, wanneer (continu of intermitterend) minimaal geproduceerd moet worden. Zijn er problemen met de capaciteit omdat bijvoorbeeld machines uitvallen, dan trekt men automatisch aan de bel. Maar draait alles probleemloos, dan is de kans groot dat er geen enkele actie wordt ondernomen om geregeld kritisch naar de persluchtinstallatie te kijken. Dat kan betekenen dat men veel te veel energie gebruikt en per jaar vele duizenden euro’s teveel betaalt!

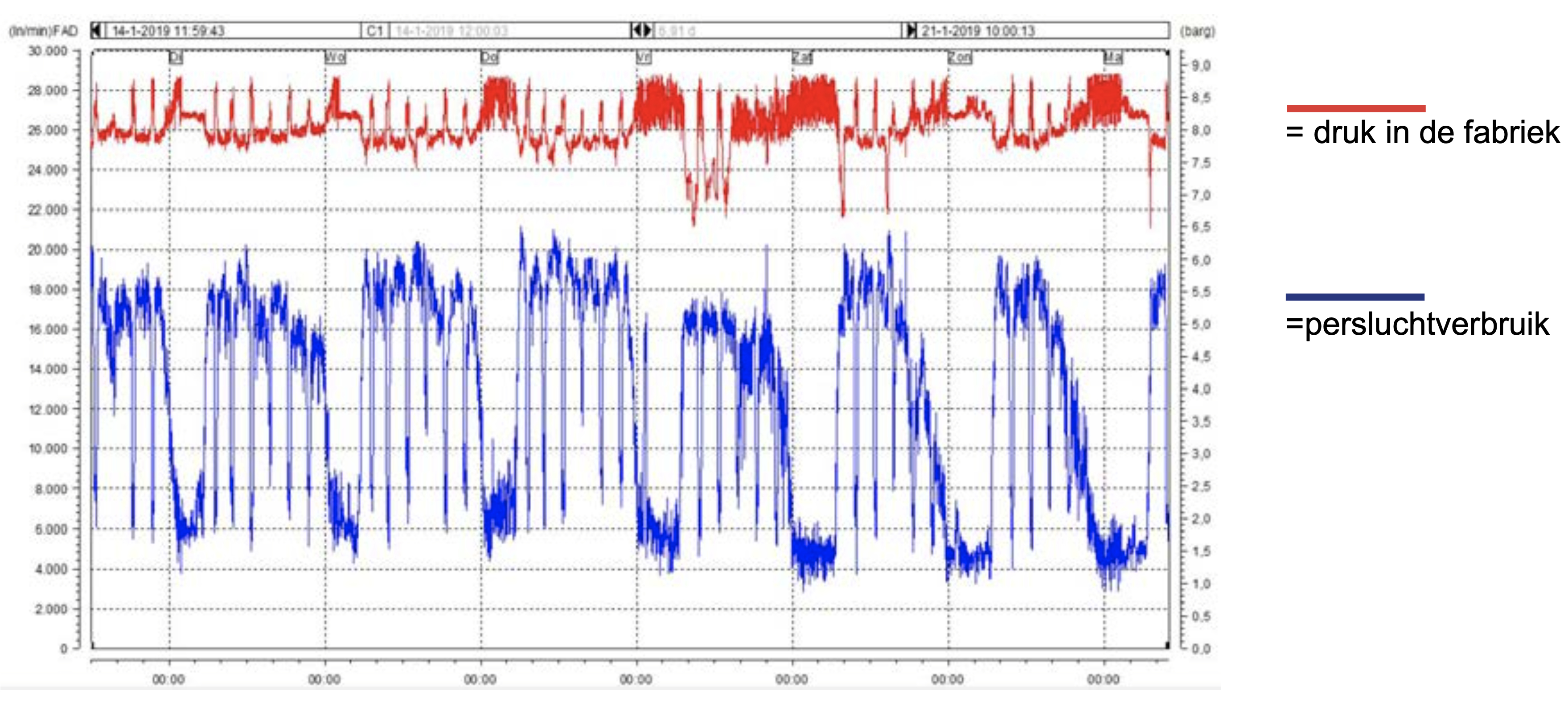

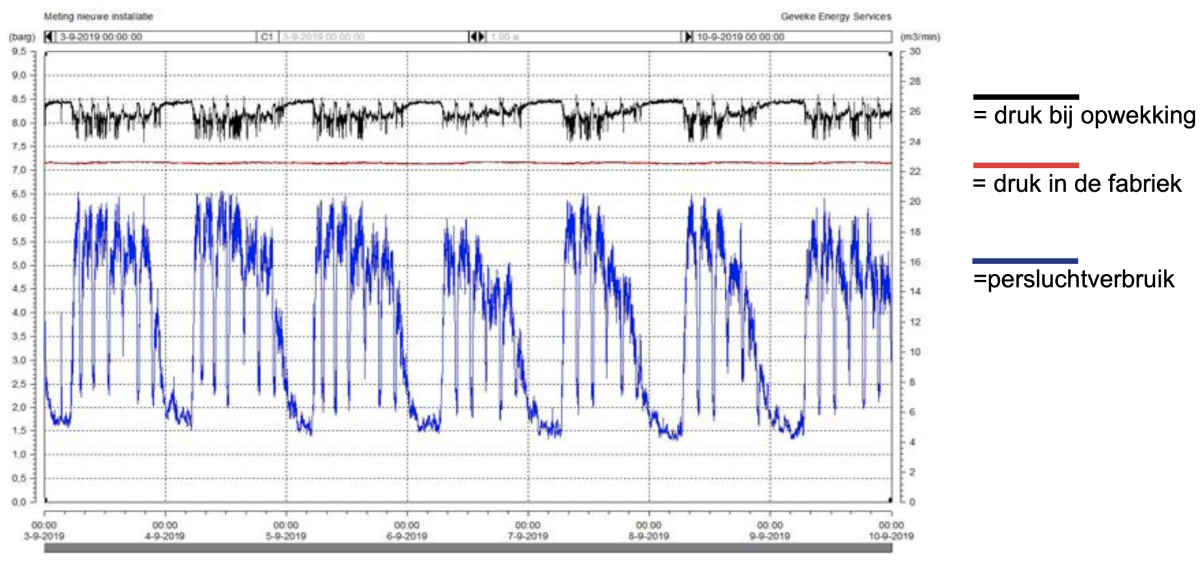

Meten is weten! Voer een uitgebreide analyse uit!

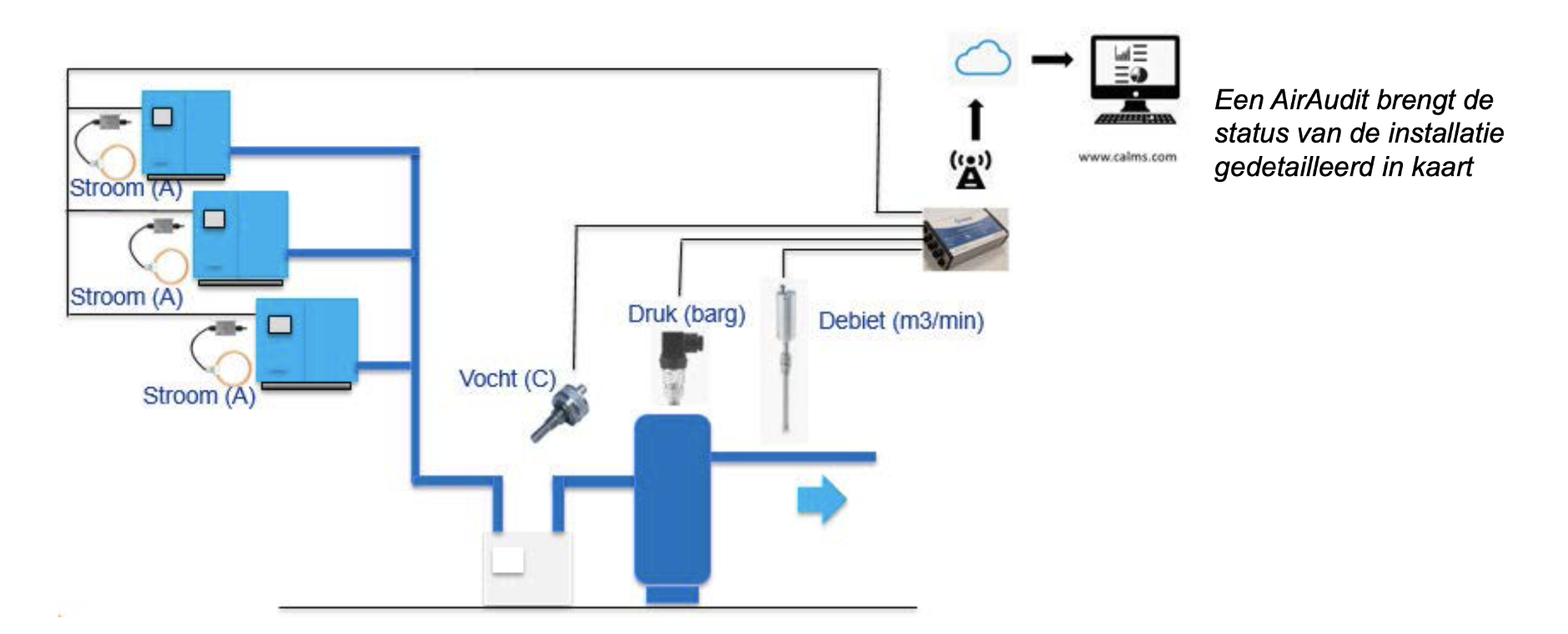

U kunt de prestaties van uw persluchtinstallatie in beeld (laten) brengen door een inventariserend onderzoek en de resultaten vervolgens kritisch door een persluchtexpert laten beoordelen. Op grond van de metingen en bevindingen kan deze goed inschatten of de installatie nog wel in overeenstemming is met de wensen en eisen en hoe groot het besparingspotentieel ervan is. Een zogeheten AirAudit brengt gedetailleerd in kaart hoe de installatie ervoor staat. Daarnaast geeft dit een goed beeld van wat er aan de installatie moet gebeuren om deze optimaal op de actuele productiesituatie af te stemmen en tegelijkertijd de energiekosten te verlagen.

Bij een AirAudit worden op diverse plaatsen en over meerdere dagen stroomopname, debiet en drukmetingen uitgevoerd. Desgewenst kunnen daarbij voor toekomstige continu metingen (monitoring) in het leidingnet permanente flow- en drukmeters worden geïnstalleerd. Hiermee blijft men exact op de hoogte van actuele veranderingen. Persluchtleidingen kunnen voor de montage van deze meters onder druk worden aangeboord zodat er geen machines of processen stilgelegd hoeven te worden en geen enkele persluchtgebruiker hier dus iets van merkt.

| Gedegen advies |

|---|

| Op basis van de metingen en analyses van een AirAudit kan onder meer worden ontdekt dat een andere compressor(mix) veel betere prestaties levert en/of dat een centrale regeling meer rust in het systeem brengt en lagere energiekosten kan betekenen. Maar ook kan uit een AirAudit rollen dat het leidingnet moet worden aangepast omdat de drukval te groot is. Toepassing van een ringleiding met een behoorlijke diameter is dan de oplossing omdat de drukval dan ook over langere lengtes minimaal is. |

| Nog beter is om de installatie uit te breiden met een flowdrukregeling (IFC) achter het drukvat, wat een stabiele druk en een lager energiegebruik oplevert. Niet alleen kan de compressor daardoor veelal op een lagere druk draaien, ook zullen de verbruikers (zoals cilinders) minder lucht verbruiken wat lagere energiekosten betekent. Daarnaast legt een AirAudit lekkages snel bloot, terwijl op basis van de gedragingen van de aangesloten systemen kan worden gekeken of er mogelijkheden zijn voor drukverlaging. Een AirAudit levert vrijwel altijd gerichte voorstellen op voor zowel verlaging van het persluchtgebruik als de energiekosten. |

Loont vervanging?

Als een installatie al wat ouder is, niet optimaal is onderhouden en niet meer helemaal goed is gedimensioneerd, kunnen de kosten ongemerkt behoorlijk zijn opgelopen. Dit vooral wanneer ook sprake is van lekkages (en dat is vrijwel altijd het geval). Door de dimensionering, afregeling en aansturing van de persluchtinstallatie te verbeteren en lekkages te verhelpen, kan direct veel energie - en dus geld - worden bespaard. Bij oudere installaties is het in dit kader zelfs interessant om in overleg met uw compressorleverancier door te rekenen of het zinvol is om oudere compressor(en) te vervangen door de nieuwste generatie die veel zuiniger omspringen met energie. Ook kan het aanpassen van leidingen en/ of het installeren van een flowdrukregeling of centraal regelsysteem, zowel vanuit energetisch als operationeel oogpunt bezien, interessant zijn. Vergeet daarbij ook niet om de filter- en drogersystemen mee te nemen in de evaluatie. Tegenwoordig zijn er bijvoorbeeld filtersystemen op de markt die zelfs in verzadigde conditie een extreem geringe drukval van minder dan 125 mbar hebben. Het energieverlies van filtersystemen kan hiermee aanzienlijk worden beperkt. Op het gebied van drogers is de laatste jaren veel vooruitgang geboekt. Zo zijn er hybride drogers op de markt (combinatie van koeldroger en adsorptiedroger) en zijn er adsorptiedrogers die niet meer met relatief dure perslucht, maar met warme compressorlucht worden geregenereerd. Daardoor gebruiken deze nieuwe drogertypen aanzienlijk minder energie dan oudere perslucht geregenereerde adsorptiedrogers.

Besparingsvoorbeeld in de praktijk

Bedrijf: Papierfabricage op basis van gerecycled papier.

Persluchtinstallatie bestaat uit 5 stuks 250 kW compressoren die nullast/vollast worden geschakeld. Gedurende de perslucht Audit over 12 werkdagen wordt gemeten:

| Belast | Onbelast | Totaal | |

|---|---|---|---|

| Energiekosten periode | € 20.097 | € 608 | € 20.705 |

| Energiekosten p/j | € 590.843 | € 17.881 | € 608.724 |

| Energiekosten per m3 | € 0,01192 / m3 |

Nadat één van de compressoren was vervangen door een toerengeregelde compressor werden de volgende lagere waarden gemeten:

| Belast | Onbelast | Totaal | |

|---|---|---|---|

| Energiekosten periode | € 18.538 | € 63 | € 18.601 |

| Energiekosten p/j | € 545.020 | € 1.849 | € 546.870 |

| Energiekosten per m3 | € 0,01071 / m3 |

Conclusie: vervanging van één compressor door een toerengeregelde compressor resulteerde in een jaarlijkse energiebesparing van € 61.854!

Hoe kunt u energiebesparing realiseren?

Energiebesparing start met systeembewaking

Energiebesparing start met systeembewaking. Ook voor kleinere persluchtgebruikers. De beste manier om precies te achterhalen welke mogelijkheden er zijn voor (verdere) systeemoptimalisatie en energiereductie, is de persluchtinstallatie te gaan bewaken. Hiervoor zijn er qua mogelijkheden en kosten verschillende opties. Een van de eenvoudigste is het meten van het opgenomen vermogen (kWh) van de compressor(en), waarvoor eenvoudig een kWh-meter op het voorpaneel van de compressor kan worden ingebouwd. Het plaatje kan verder worden gecompleteerd met het plaatsen van een flowmeter direct achter de compressor. Door de ‘tellerstanden’ aan het einde van elke productiedag of -week te noteren, krijgt men een uitstekend beeld van het werkelijke energie- en persluchtgebruik. Er kan ook gebruik worden gemaakt van uitgebreidere kWh-meters. Deze zijn uitgevoerd met een groot display en hebben standaard zowel een pulsuitgang als een Modbus RTU-uitgang waarmee de meetwaarden direct digitaal beschikbaar zijn.

Uitgebreide monitoringsystemen

Een uitgebreidere, maar ook duurdere bewakingsvorm die ook meer analysemogelijkheden biedt, is het toepassen van een professioneel monitoringsysteem. Dit is vooral interessant voor grotere productiebedrijven die over uitgebreide persluchtsystemen met meerdere compressoren beschikken. Eén van de meest uitgebreide monitoringsystemen in de markt is Geveke Connect, waarmee continu met een hoge nauwkeurigheid in beeld wordt gebracht hoe de persluchtinstallatie presteert. Door het systeem aan internet te koppelen kunnen experts op afstand meekijken en zien wat er precies in de persluchtinstallatie gebeurt. Op basis van door Geveke Connect gegenereerde gegevens kunnen de betrouwbaarheid van de installatie worden verhoogd en de energiekosten verlaagd. Door het monitoringsysteem periodiek rapporten over de belasting en het energiegebruik van de installatie te laten genereren, kunnen deskundigen op basis hiervan maatregelen adviseren om de situatie verder te verbeteren. Uit praktijkervaringen blijkt dat uitgebreide monitoringsystemen altijd besparingen op de perslucht gerelateerde kosten opleveren. In welke vorm dan ook.

| Problemen zien aankomen! |

|---|

| Lopen het opgenomen vermogen en de flow bijvoorbeeld gestaag op, zonder dat er in de betreffende periode beduidend meer is geproduceerd, dan kan dit een aanwijzing zijn dat er sprake is van (toenemende) lekkages. Loopt de flow niet op, maar wel het opgenomen vermogen van de compressor, dan kan er bijvoorbeeld iets aan de hand zijn met de inlaatfilters en/of de koeling van de compressor. In alle gevallen is verder onderzoek gerechtvaardigd. |

Wat is ‘de ideale systeemdruk’?

In veel bedrijven staat de systeemdruk ‘uit veiligheid’ op een vaak te hoge waarde ingesteld. Men wil immers zeker weten dat alle systemen goed (blijven) functioneren. Dat is uiteraard begrijpelijk, maar waar men vaak niet aan denkt is dat elke bar teveel maar liefst 7% hogere energiekosten betekent. Veel bedrijven zijn echter van mening dat drukverlaging voor hen niet actueel is omdat de druk al jaren op het huidige niveau staat en geen problemen oplevert. Wellicht gebruikt men door die aanpak al vele jaren onnodig veel energie. Door de systeemdruk in kleine stapjes te verlagen en alle aangesloten machines daarbij nauwkeurig te controleren op juiste werking, komt men er snel achter of drukverlaging kan. In veel gevallen blijkt dit geen enkel probleem. De resultaten van deze aanpak zijn dan ook vaak verrassend en leveren niet zelden zeer interessante besparingen op. Zo blijkt uit het praktijkvoorbeeld in het kader.

| Van 7 naar 5 bar en mogelijk lager! |

|---|

| Een multinational op het gebied van voedingsmiddelen en dranken met productievestigingen over de hele wereld maakt in haar productievestiging, waar aardappelchips en kaaszoutjes worden geproduceerd, al jaren gebruik van een monitoringsysteem. De systeemdruk stond aanvankelijk ingesteld op 7 bar. Na de installatie van het monitoringsysteem is men de systeemdruk in zeer kleine stapjes gaan verlagen. Daarbij werd nauwlettend gekeken of hierdoor de werking van machines en systemen al dan niet negatief werd beïnvloed. Was dat niet het geval, dan ging men weer een stapje lager. Inmiddels staat de drukmeter op 5 bar en men vermoedt dat de ondergrens nog niet is bereikt. Let wel. Die twee bar lager betekent (gerekend vanaf de aanvangssituatie) nu al bijna 14% besparing op het energiegebruik, terwijl de kans groot is dat dit percentage de komende tijd verder omhoog kan. |

Honderderen euro’s per jaar besparen

Met warmteterugwinning

Zonder energiebesparende voorzieningen gaat vooral bij oudere compressorgeneraties 75 à 80% van de opgenomen energie verloren als warmte. Veel nieuwe compressoren zijn tegenwoordig echter al ‘af-fabriek’ uitgerust met warmtewisselaars voor warmteterugwinning, terwijl deze bij bestaande compressoren in veel gevallen ook in een later stadium kunnen worden geïnstalleerd. Deze warmtewisselaars onttrekken de thermische energie uit het olie- en/of waterkoelcircuit of rechtstreeks vanaf het compressie-element.

Een in de praktijk veel voorkomende en relatief eenvoudig te realiseren toepassing is de warmtewisselaar op te nemen in het CV-circuit. Met de compressorwarmte kunnen op die manier kantoor- en/of productieruimten worden verwarmd. Ook kan de teruggewonnen compressorwarmte worden benut voor het opwarmen van processen of het produceren van warm proceswater. Met een goed gedimensioneerde warmteterugwininstallatie is tot wel 80% van de anders als warmte verloren gegane energie terug te winnen. Bedrijven kunnen daardoor makkelijk honderden tot vele duizenden euro’s per jaar besparen op hun gasrekening. Dit blijkt ook uit het overzicht (zie tabel) en het praktijkvoorbeeld.

| Warmteterugwinning in de praktijk |

|---|

| Bij een producent in de voedingsmiddelen industrie worden in een volcontinu (24/7) proces vruchtensappen geproduceerd. Daarbij vereist het opwarmen van proceswater veel energie. Ook de persluchtinstallatie is volcontinu in bedrijf zodat geadviseerd werd om de persluchtcompressoren uit te rusten met een warmte- terugwininstallatie. Hiermee wordt nu continu zo’n 80 kW teruggewonnen, wat direct wordt gebruikt om het proceswater voor te warmen. Dit resulteerde in een forse reductie van het energiegebruik en de CO2 uitstoot en levert nu jaarlijks een financiële besparing op van ruim €16.000. |

Overzicht besparingsmogelijkheden van warmteterugwinning bij compressor- installaties van verschillende omvang

| Compressor-installatie grootte | Warmte-terugwinning | Aantal benutbare uren p/jaar | Equivalente m3 gas | Besparing € p/jaar | Ton CO2 besparing |

|---|---|---|---|---|---|

| 30 kW | 24 kW | 1.000 | 4.082 | 612 | 7,7 |

| 75 kW | 60 kW | 1.500 | 15.306 | 2.296 | 28,9 |

| 110 kW | 88 kW | 2.000 | 29.932 | 4.490 | 56,6 |

| 200 kW | 160 kW | 6.000 | 97.960 | 14.694 | 185,1 |

1 m3 aardgas komt overeen met 5,9 kW benutbare warmte, kost ca. € 0,15 en levert een uitstoot van 1,89 kg/CO2.

Redundantie en optimalisatie

Vaak is perslucht de ‘levensader’ van de productie. Geen perslucht betekent in veel gevallen dat de fabriek stil ligt. Belangrijk dus om altijd een zekere overcapaciteit te hebben. Dit bovendien het liefst verdeeld over twee of meerdere compressoren, waardoor in meer of mindere mate ook sprake is van redundantie. Dit biedt extra zekerheid omdat de productie bij uitval van een compressor dan kan doordraaien, terwijl daarnaast bij het uitvoeren van compressoronderhoud geen productie-onderbrekingen nodig zijn. Omdat de persluchtvraag in een fabriek zelden constant is, is het zinvol om in ieder geval één compressor toe te passen met een variabele toerenregeling. Een typische en momenteel veel voorkomende configuratie, zeker wanneer een nieuwe installatie wordt gebouwd, bestaat uit één of meerdere stationaire compressoren plus een toerengeregelde compressor. Ook is het bij bestaande installaties die nog alleen uit nullast/vollast compressoren zijn opgebouwd, zinvol om in ieder geval één compressor te vervangen door een toerengeregelde machine. De stationaire compressoren kunnen dan volledig in vollast (= meest rendabel) worden ingezet, terwijl de toerengeregelde compressor de fluctuaties in de vraag opvangt. Los van een constantere systeemdruk zorgt een toerengeregelde compressor in veel gevallen ook voor een verlaging van het totale energiegebruik.

| Centrale regeling zorgt voor een stabielere druk en een hoger rendement |

|---|

| Is in combinatie met een toerengeregelde compressor sprake van meerdere stationaire compressoren, dan is het aan te bevelen om een centrale regeling toe te passen. Deze verdeelt de draaiuren gelijkmatig over de compressoren, waardoor sprake is van evenredige slijtage. Een slimme regeling selecteert automatisch de juiste compressorcombinaties die passen bij de actuele vraag. Ook regelt een digitale besturing de drukinstelling voor de gehele installatie en stuurt deze binnen een nauwkeurige bandbreedte de compressoren aan. Bij storingen wordt (indien van toepassing) ook automatisch een reservecompressor ingeschakeld. In de regeling kunnen verschillende gebruiksprofielen worden geprogrammeerd (dag van de week, weekend, onderhoud, etc.) en ook verzamelt de besturing belangrijke gegevens die geanalyseerd kunnen worden in het kader van systeemoptimalisatie en/of verlaging van de onderhoudskosten. |

Service & onderhoud

Elke persluchtinstallatie heeft onderhoud nodig en dit beperkt zich niet alleen tot de compressoren en drogers. Zo moeten filtersystemen achter de compressoren bij de persluchtdroger periodiek worden gecontroleerd en dat geldt zeker voor het leidingnet zelf en de daarop aangesloten persluchtverbruikers. Een veel voorkomend interval waarmee periodiek onderhoud uitgevoerd moet worden is 2.000 uur, maar afhankelijk van de belasting en de toepassing van de installatie is een andere frequentie uiteraard ook mogelijk. Tijdens periodiek onderhoud worden de compressoren gereinigd, olie ververst en de aanzuigfilters schoongemaakt/vervangen. Met name als er veel pollen en andere vuildeeltjes in de aanzuiglucht zitten, dienen de filters vaker gecontroleerd te worden. Door vuile en verstopte aanzuigfilters kan de temperatuur in de compressor aanzienlijk oplopen. Dit gaat ten koste van de betrouwbaarheid en het rendement (hogere energiekosten). Ook de filtersystemen die achter de compressor zitten, dienen geregeld op verzadiging/verstopping te worden gecontroleerd en hetzelfde geldt voor de drains. Blijven deze hangen, dan kan er lekkage optreden. Belangrijk is ook om de servicemonteur op basis van de informatie in de centrale besturing te laten controleren of de verhouding nullast/vollast nog wel optimaal is. Door compressoren via internet of GSM ook op afstand te bewaken kan nog sneller en exacter worden bepaald wanneer onderhoud uitgevoerd moet worden (condition based maintenance).

Lekkagemanagement levert snel resultaat op!

Het komt vaker voor dan men denkt dat in het weekend, terwijl de productie stil ligt, de compressor geregeld aanslaat om het systeem op druk te houden. Zijn er geen duidelijke persluchtverbruikers die tijdens productiestilstand op druk gehouden moeten worden, dan is er zeer waarschijnlijk sprake van luchtlekkages in leidingen, koppelingen en machines. Deze lekkages kunnen heel gering zijn en niet of nauwelijks met het gehoor worden waargenomen. Met speciale apparatuur zoals richtmicrofoons die ultrasoon geluid detecteren, kunnen lekkages snel worden opgespoord. Veelal is sprake van lekkende koppelingen of leidingen die in de regel eenvoudig en tegen relatief lage kosten kunnen worden vervangen. De winst die men hiermee realiseert kan enorm oplopen. Het is dan ook zeker aan te raden om het onderhoudscontract uit te breiden met een lekdetectie en monitoringsysteem. Hiermee wordt een exact overzicht bijgehouden van de binnen het bedrijf aanwezige persluchtlekkages. Door daar ‘labels’ aan te hangen worden gebruikers via dit systeem duidelijk geïnformeerd over de aard van de lekkages en waar deze zich bevinden. Lekkagemanagementsystemen maken gebruikers meer bewust over de effecten en met name de kosten van lekkages. Er zijn gevallen bekend waarbij na het oplossen van alle lekkages de compressoren in het weekend en tijdens productiestilstand niet meer aansloegen, terwijl ze daarvoor continu zeven dagen per week perslucht stonden te leveren.

| Kostbare gaatjes! |

|---|

| Als men iets in een fabriek hoort sissen, vermoedelijk omdat er ergens een lek in het persluchtsysteem zit, wordt er zelden actie ondernomen. Wat kost lucht immers? Bedenk dat een klein luchtgaatje met een diameter van slechts 1 millimeter bij een installatie die 24 uur/dag op 7 bar druk moet blijven, bijna € 1,50 per dag kost aan energieverlies. Dat is meer dan € 500 per jaar! Bedenk dat tien van dergelijk kleine gaatjes een bedrijf dus al ruim € 5.000 per jaar kan kosten. |

Energiebesparende ‘Tips & Tricks’

Ter afsluiting van dit whitepaper over het verbeteren van de efficiency van (bestaande) persluchtsystemen zetten we alle aspecten die van belang zijn om te komen tot een verbetering van het energieverbruik nog even op een rijtje:

- Meten = weten. Door middel van dynamische metingen op verschillende plekken in de fabriek kan exact worden bepaald wat er wanneer aan perslucht nodig is.

- Let op de verhouding nullast/vollast. Een of meerdere in vollast draaiende stationaire compressoren met daarnaast een toerenrendement.

- Pas een centrale regeling toe die de compressoren optimaal aanstuurt op basis van de actuele vraag en de draaiuren bij toepassing van meerdere stationaire compressoren gelijkmatig over de machines verdeelt.

- Is de compressorinstallatie verouderd, laat u dan eens voorrekenen wat de energiebesparing zou zijn als deze oude compressoren worden vervangen door compressoren van de nieuwste generatie in een optimale configuratie.

- Kies een drogerinstallatie die exact past bij het gewenste/noodzakelijke dauwpunt en zuinig omspringt met energie. Inmiddels zijn er hybride drogers en drogers die geregenereerd worden met warmte uit de compressor.

- Pas warmteterugwinning toe. Door in de compressor gegenereerde warmte terug te winnen en te benutten voor het verwarmen van bijvoorbeeld (kantoor)ruimten of het opwarmen van processen, cq. genereren van warm proceswater kan men al snel vele duizenden euro’s besparen op de gasrekening.

- Toepassing van een intelligente flowdrukregeling levert een stabielere druk en een lager energiegebruik op.

- Verlaag de systeemdruk in stapjes van bijvoorbeeld 0,1 of 0,2 bar om te ontdekken hoe ver de druk omlaag kan zonder dat er systemen dreigen uit te vallen. Iedere bar lager betekent 7% besparing op de energiekosten.

- Zorg voor een ruim bemeten leidingnet. Pas ‘monoleidingen’ met doodlopende aftakkingen aan naar een systeem met een ringleiding met een grote diameter. Dit verhoogt de virtuele capaciteit van het persluchtnet en vermindert de drukval aanmerkelijk.

- Bouw het leidingnet op in afsluitbare secties. Dit maakt reparaties en modificaties tijdens bedrijf mogelijk.

- Blijf alert op lekkages. Controleer dit periodiek en maak dit een vast onderdeel van regulier onderhoud. Een lekkende koppeling kost zo maar een paar honderd euro per jaar terwijl deze in een paar minuten is vervangen.

- Gebruik persluchtbesparende luchtpistolen voor het schoonblazen van producten. Deze verdienen zichzelf snel terug.

- Pas bij de op het persluchtnet aangesloten machines zo mogelijk automatische afsluiters toe. Deze sluiten de machines van het net af zodra deze niet in gebruik zijn.

- Monteer druk- en flowmeters waarmee de gedragingen van het persluchtsysteem continu kunnen worden gemonitord en lekkages snel kunnen worden opgespoord.

- Maak gebruik van IoT oplossingen zoals bijvoorbeeld Geveke Connect, CALMS en iConn, waarmee de persluchtinstallatie op afstand door experts wordt bewaakt en geanalyseerd.

- Sluit een onderhoudscontract op maat af waardoor de installatie altijd in optimale conditie verkeert.

Featured expert: Johan Nooijen